申请日2009.04.30

公开(公告)日2009.09.30

IPC分类号C02F9/10; C01C1/16; C01D3/04; C01D1/04; C01D1/20; C01D1/38; B01D9/02

摘要

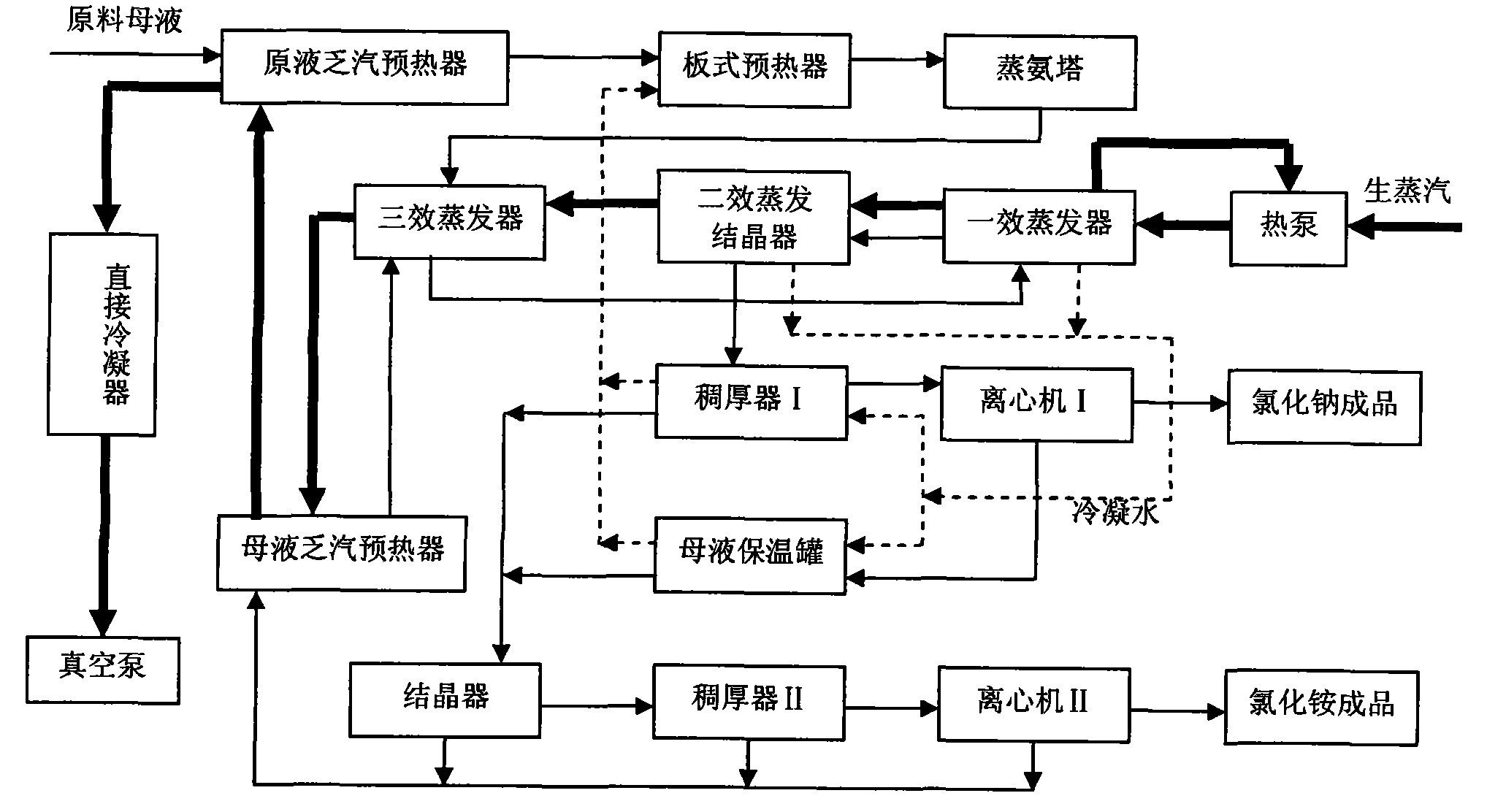

本发明涉及一种从含氯化铵、氯化钠废水中回收氯化铵和氯化钠的工艺方法,它是以天然卤水法复分解反应生产小苏打过程产生的含氯化铵和氯化钠的母液为原料生产氯化铵和氯化钠。采用蒸氨、蒸发、结晶及分离工艺处理。蒸发采用多效、热泵、真空蒸发工艺,选用降膜蒸发器及强制循环蒸发器,三效混流流程,蒸发中结晶析出氯化钠,蒸发后再冷却结晶析出氯化铵。本发明有效降低了设备操作温度,二次蒸汽和冷凝水可重复使用,减小了氯化铵溶液对设备的腐蚀,节约能源,降低成本,提高了生产效率,减少环境污染。

权利要求书

1、一种从含氯化铵、氯化钠废水中回收氯化铵和氯化钠的工艺方法,其特征在于它 包括的步骤:

1)含氯化铵和氯化钠的废水由原料泵送入原液乏汽预热器预热至40~60℃,再送入 板式预热器进行第二次预热,预热至50~90℃后,送入蒸氨塔进行脱氨处理;

2)脱氨后的废水输送到第三效蒸发器加热蒸发,溶液沸点控制在46~65℃,浓缩后 的废水进入第一效蒸发器继续加热蒸发,溶液沸点控制在95~125℃,进一步浓缩的废水 继续被送入第二效蒸发结晶器加热蒸发并结晶,溶液沸点控制在80~110℃,分离出的盐 浆液体进入稠厚器I进一步稠厚,然后将盐浆送入离心机I分离出固体氯化钠;

3)离心机I分离出的滤盐液和盐稠厚罐溢流的清液一并流入母液保温罐,再将滤盐 液送入真空结晶器,真空结晶器温度控制在35~60℃,析出氯化铵固体,然后将氯化铵悬 浮液经稠厚器II稠厚,稠厚后的氯化铵晶浆用离心机II分离,得到氯化铵成品;

4)从离心机分离出氯化铵后的母液和稠厚器II及真空结晶器的溢流液汇集一并流入 母液乏汽预热器,温度加热至48~60℃,然后送至第一效蒸发器与第一效蒸发液兑合;

5)由锅炉来的生蒸汽和经第一效蒸发器出来的部分二次蒸汽经蒸汽喷射泵压缩后共 同进入第一效蒸发器加热室,加热室温度控制在105~140℃;由第一效蒸发器出来的另一 部分二次蒸汽进入第二效蒸发器加热室,作为热源将第二效蒸发器加热,加热温度95~120 ℃,以此类推,由第三效蒸发器出来的二次蒸汽依次进入母液乏汽预热器和原液乏汽预热 器进行冷凝,冷凝温度分别为46~65℃,并对滤氨母液、原料液进行加热;由乏汽预热器 出来的尾气进入直接冷凝器,将其中的水蒸气直接冷凝下来,不凝气体由真空泵抽走排空;

6)第一效蒸发器、第二效蒸发器加热室排出的冷凝水汇集后,由冷凝水泵将部分冷 凝水送入稠厚器I的保温夹套,利用其余热对盐浆液体进行保温;另一部分冷凝水送入母 液保温罐的保温夹套,对滤盐母液进行保温;由稠厚器I和母液保温罐排出的冷凝水汇集 一并送入板式预热器,作为热源对原料母液进行预热。

2、按照权利要求1所说的工艺方法,其特征在于所说的含氯化铵和氯化钠的废水是 复分解反应生产小苏打过程产生的母液或联合法生产纯碱过程中的重碱过滤母液。

3、按照权利要求1所说的工艺方法,其特征在于步骤2)所说的脱氨后的废水在第 三效蒸发器加热蒸发浓缩至22%-37%;在第一效蒸发器加热蒸发浓缩至浓度35%-44%; 在第二效蒸发结晶器浓缩至37%-46%。

4、按照权利要求1或3所说的工艺方法,其特征在于所说的脱氨后的废水在第二效 蒸发结晶器浓缩至氯化钠晶体含量5%-15%。

5、按照权利要求1所说的工艺方法,其特征在于:热泵采用蒸汽喷射式热泵;第一 效蒸发器、第三效蒸发器采用降膜蒸发器。

6、按照权利要求1所说的工艺 方法,其特征在于:第一效蒸发器、第二效蒸发器、 第三效蒸发器采用真空或微正压蒸发,蒸发温度低于125℃,蒸发表压力为 002~-0.09MPa。

7、按照权利要求1所说的工艺方法,其特征在于:第二效蒸发器采用循环蒸发结晶 器,其汽液分离室兼做结晶器,结晶温度控制在85~110℃。

8、按照权利要求1所说的工艺方法,其特征在于:对含氯化铵和氯化钠的废水回收 氯化铵和氯化钠的蒸发可采用三效混流蒸发流程,分为两种走向:一种是汽相从第一效蒸 发器至第二效蒸发器再到第三效顺序流动,液相从第一效蒸发器至第三效蒸发器,再由第 三效蒸发器进入第二效蒸发器蒸发并结晶,盐浆液体从第二效蒸发器排到离心机分离;另 一种是汽相从第一效至第二效蒸发器再到第三效蒸发器顺序流动,液相从第三效蒸发器至 第一效蒸发器,再由第一效蒸发器进入第二效蒸发器蒸发并结晶,盐浆液体从第二效蒸发 器排到离心机分离。

说明书

从含氯化铵、氯化钠废水中回收氯化铵和氯化钠的工艺方法

技术领域

本发明涉及一种从含氯化铵、氯化钠废水中回收氯化铵和氯化钠的工艺方法,它是 以天然卤水法复分解反应生产小苏打过程产生的含氯化铵和氯化钠的母液为原料生产氯 化铵和氯化钠。

背景技术

天然卤水法利用复分解反应生产小苏打在其生产过程中会排出大量高浓度氯化铵母 液,大部分企业不经处理直接将母液随废水排入江河,不仅浪费资源,而且给环境造成严 重污染。从复分解小苏打母液中回收氯化铵和氯化钠,可以变废为宝,保护环境。联碱法 制纯碱工业中氯化铵过滤母液的处理方法,一般采用“冷法”回收氯化铵,其过程是先冷 冻降温母液,再投入固体氯化钠,冷却盐析分离出氯化铵。该法已实现大规模生产,工艺 技术成熟可靠,生产装备逐趋定型,产品质量稳定。但是该法原料必需选用优质的固体盐, 成本高,水不平衡的问题时有出现,冷冻能耗大。“热法”回收氯化铵克服了“冷法” 的缺点,采用蒸发的方法将母液浓缩,利用氯化铵和氯化钠的溶解度随温度变化关系不同 而分别析出,从而达到分离的目的。该法没有水不平衡问题,处理中不加入氯化钠,同时 回收氯化铵和精盐氯化钠,因此热法已成为国内制碱工业研究的热点之一。但是该法生产 存在两大难点:一是回收氯化铵、氯化纳就必需蒸发掉大量的水,能耗较大,成本较高; 二是氯化铵溶液对设备产生极强的腐蚀,即使使用昂贵的钛材,在温度、浓度较高的情况 下设备仍然存在腐蚀问题。

中国专利CN101244829A公开了从制碱母液中回收氯化铵和氯化钠,其蒸发采用了 真空多效逆流蒸发,但是其能耗仍然较高,从第一效分离氯化钠由于温度较高对离心机腐 蚀较强,目前仍未见其工业化成功的报道。

中国专利CN1084298C报导了从含氯化铵的废液中回收氯化铵,应用范围较广,其 蒸发采用了真空多效降膜蒸发,解决了腐蚀和能耗问题,但是该方法应用到含氯化铵和氯 化钠的废液回收时并不适用,因为其不涉及氯化钠回收。

发明内容

本发明的目的在于提供一种从含氯化铵、氯化钠废水中回收氯化铵和氯化钠的工艺 方法,可以克服现有技术的不足,该技术采用了多效真空降膜蒸发、热泵等技术,有效降 低了设备操作温度,二次蒸汽和冷凝水可重复使用,减小了氯化铵溶液对设备的腐蚀,节 约能源,降低成本,提高了生产效率,减少环境污染。

本发明从含氯化铵、氯化钠废水中回收氯化铵和氯化钠的工艺方法包括的步骤:

1)将含氯化铵和氯化钠的母液由原料泵送入原液乏汽预热器预热至40~60℃,再送 入板式预热器进行第二次预热,预热至50~90℃后,送入蒸氨塔进行脱氨处理,蒸氨温度 100~115℃;

2)脱氨后的母液输送到第三效蒸发器加热蒸发,溶液沸点控制在46~65℃。浓缩至 22%-37%,浓缩后的母液进入第一效蒸发器继续加热蒸发,溶液沸点控制在95~125℃。 浓缩至浓度35%-44%,进一步浓缩的母液继续被送入第二效蒸发结晶器加热蒸发并结晶, 溶液沸点控制在85~110℃。浓缩至浓度37%-46%,氯化钠晶体含量5%-15%。分离出的 盐浆液体进入稠厚器I进一步稠厚,然后将盐浆送入离心机I分离出固体氯化钠。

3)离心机分离出的滤盐液和盐稠厚罐溢流的清液一并流入母液保温罐,再将滤盐液 送入真空结晶器,结晶器温度控制在35~60℃,析出氯化铵固体,然后将氯化铵悬浮液经 稠厚器II稠厚,浓缩后的氯化铵晶浆用离心机II分离,得到氯化铵成品。

4)从离心机分离出氯化铵后的母液和稠厚器II及结晶器的溢流液汇集一并流入母液 乏汽预热器,温度加热至50~60℃,然后送至第一效蒸发器与第一效蒸发液兑合。

5)由锅炉来的生蒸汽和经第一效蒸发器出来的部分二次蒸汽经蒸汽喷射泵压缩后共 同进入第一效蒸发器加热室,加热室温度105~140℃;由第一效蒸发器出来的另一部分二 次蒸汽进入第二效蒸发器加热室,作为热源将第二效蒸发器加热,加热温度95~120℃, 以此类推,由第三效蒸发器出来的二次蒸汽依次进入母液乏汽预热器和原液乏汽预热器进 行冷凝,冷凝温度分别为46~65℃,并对滤氨母液、原料液进行加热。由乏汽预热器出来 的尾气进入直接冷凝器,将其中的水蒸气直接冷凝下来,不凝气体由真空泵抽走排空。

6)第一效、第二效蒸发器加热室排出的冷凝水汇集后,由冷凝水泵将部分冷凝水送 入稠厚器I的保温夹套,利用其余热对盐浆进行保温;另一部分冷凝水送入母液保温罐的 保温夹套,对滤盐母液进行保温。由稠厚器I和母液保温罐排出的冷凝水汇集一并送入板 式预热器,作为热源对原料母液进行预热。

上述工艺中蒸汽热泵用蒸汽喷射式热泵。将第一效蒸发器蒸发出来的二次蒸汽压缩后 汇同生蒸汽一起对第一效蒸发器进行加热,这就使低品味蒸汽(二次蒸汽)变为高品味蒸 汽使用,从而可以进一步降低能耗。

上述工艺在多效蒸发系统中第一效蒸发器、第三效蒸发器采用降膜蒸发器。因为在多 效蒸发系统中采用了低温蒸汽加热和真空蒸发,使得总有效传热温差变小。降膜蒸发器就 是在较小总传热温差下易实现多效蒸发的一种较好的蒸发器。

上述工艺在多效蒸发系统中第二效蒸发结晶器采用了强制循环(或自然循环)蒸发器, 其汽液分离室兼做结晶器。这种结合方式具有不易结垢且结晶粒度较大的优点。

上述工艺中采用了直接冷凝器和真空泵,保证了多效蒸发系统为真空蒸发,冷凝器真 空度为-0.07~0.095MPa。在多效蒸发系统中,蒸发为负压操作,或第一效蒸发器为微正压 操作,其余各效为负压操作,因此可以降低各效蒸发器内溶液的沸点,一般情况下,第一 效蒸发器内溶液的沸点控制在低于125℃,因而可以减小氯化铵溶液对设备的腐蚀,延长 设备的使用寿命。

对复分解小苏打母液(或制碱母液)回收氯化铵的蒸发可采用三效蒸发工艺,其流程 方式为三效混流流程,分为两种走向:一种是汽相走向为从第一效蒸发器至第二效蒸发器 再到第三效蒸发器顺序流动,液相走向为从第一效蒸发器至第三效蒸发器,再由第三效蒸 发器进入第二效蒸发器蒸发并结晶,分离后的盐浆液体从第二效蒸发器排到离心机分离; 另一种是汽相走向从第一效蒸发器至第二效蒸发器再到第三效顺序流动,液相走向为从第 三效蒸发器至第一效蒸发器,再由第一效蒸发器进入第二效蒸发器蒸发并结晶,分离后的 盐浆液体从第二效蒸发器排到离心机分离。

本发明中由第一效、第二效蒸发器壳程排出的冷凝水由冷凝水罐收集,经冷凝水泵送 到盐稠厚罐和母液保温罐进行保温,排出的冷凝水继续对原料液预热,这样冷凝水的余热 得到了充分的回收利用,降低了能耗,节约了水资源,所使用的钛制蒸发设备的使用寿命 可以大于15年。。本发明含氯化铵和氯化钠的废水是复分解反应生产小苏打过程产生的母 液,还可以应用于联合法生产纯碱过程中的重碱过滤母液。

总之,本发明与现有技术相比有如下优点:

1、节约能源。本发明使多效蒸发中的二次蒸汽得到了多次利用,从而降低了生蒸汽 的消耗;在一效蒸发器使用了热泵蒸发,使低品味的蒸汽经热泵压缩后变为高品位蒸汽使 用,进一步节约能源;蒸发过程中的冷凝水的余热得到了回收利用,降低了能耗。这就解 决了从复分解小苏打母液回收氯化铵及氯化钠能耗大的难题。

2、本发明工艺采用了多效真空蒸发,降低了各效溶液的沸点,使得设备的操作温度 降低,从而减小了氯化铵溶液对设备的腐蚀。这就解决了从复分解小苏打母液回收氯化铵 及氯化钠时设备腐蚀的另一个难题。

3、生产效率高。本发明第一效蒸发器和第三效蒸发器使用降膜蒸发器,该种蒸发器 传热系数高,温差损失小,提高了生产效率。

4、降低了生产成本。由于解决了设备腐蚀的问题,设备的使用寿命延长了,从而减 少了设备投资;生产过程中的二次蒸汽和冷凝水余热得到了充分利用,降低了能耗,从而 使综合生产成本得到大大降低。