申请日2009.06.03

公开(公告)日2009.10.28

IPC分类号C02F9/14; C02F3/30; C02F1/52; C02F103/36

摘要

一种医药中间体生产废水的处理方法,包括预处理、厌氧处理、好氧处理和后处理工段。预处理包括酸碱中和、混凝沉淀和曝气调节处理,调节池采用穿孔管曝气调节;厌氧处理包括厌氧生化池和水解酸化池,厌氧生化池中安装软性填料和多面球填料,投放厌氧活性污泥;好氧处理包括两级曝气生化池,池中安装软性生物填料和多面球填料,投加好氧活性污泥,底部安装微孔曝气装置,为好氧污泥提供氧气;好氧处理后的污水通过斜管沉淀池进行沉淀,然后通过砂滤池截留部分大分子污染物,经过检测达标的废水排入园区污水管网。本发明具有工艺比较简单、操作方便,能耗低,处理效果好的突出优点。

权利要求书

1、一种医药中间体生产废水的处理方法,包括废水的预处理、厌氧处理、好氧处理和 后处理,其特征在于:

(1)、所述的预处理是首先将排放的废水引入酸碱中和池,调pH值至6~8,中和后引 入沉过滤池,加入混凝剂聚合硫酸铝絮凝沉淀,过滤后废水引入曝气调节池微孔曝气;

(2)、所述的厌氧处理是将经曝气调节池的废水泵入厌氧生化池中,废水自池底部进入, 在活性污泥和生物填料的共同作用下完成生物降解的生化处理过程后自上部溢流至水解酸 化池继续降解;

(3)、所述的好氧处理是将来自水解酸化池的废水依次引入一级曝气生化池和二级曝气 生化池,废水自池底部进入,在曝气和活性污泥区及生物填料的共同作用完成生物降解的生 化处理过程后自池上部溢流;在一、二级曝气生化池之间有中间池沉淀污泥。

2、根据权利要求1所述的处理方法,其特征在于:所述的曝气是穿孔管微孔曝气,穿 孔管为UPVC管,沿管底线45°斜下方开孔,孔径0.5~1.0cm,开孔间隔30cm。

3、根据权利要求1或2所述的处理方法,其特征在于:所述的生物填料包括长不小于 2m的软性生物填料和φ5~8cm的多面球填料。

说明书

一种医药中间体生产废水的处理方法

一、技术领域

本发明涉及一种工业废水的处理方法,确切地说是一种医药中间体生产废水的处理方 法。

二、背景技术

当今社会环境污染日益严重,环境污染对国民经济和人民的身体健康构成了严重的威 胁。《2007年中国环境状况公报》显示,2007年,全国废水排放总量为556.7亿吨,其中, 工业废水排放量为246.5亿吨,生活污水排放量为310.2亿吨;化学需氧量排放量为1381.8 万吨;氨氮排放量为132.3万吨(其中,工业排放量为34万吨,生活排放量为98.3万吨)。2007 年,全国废水排放总量比上年增加3.7%;化学需氧量排放量为1381.8万吨,比上年下降3.2%; 氨氮排放量为132.3万吨,比上年下降6.4%。但是,我国的水污染状况并没有得到本质的 改善,水污染问题依然十分严重。水污染的重要来源之一是工业废水,工业废水因其污染因 子的多样性和特殊性,对环境影响变得越来越明显。特别是精细化工、医药和农药等行业排 放的废水,污染问题尤为突出和严重。

医药化学品的分子结构一般比较复杂,合成步骤也多。我国近几年来各类医药化工及保 健品制造业迅猛发展,目前有4000多家规模不等的医药化工企业,其在制药过程中排放的 大量有毒有害废水严重危害着人们的健康。而化学药物制剂废水大多是高浓度有机废水,废 水中COD达几万甚至十几万mg/L,且废水成分极其复杂,可生化性较差,直接采用好氧活 性污泥法处理,曝气时间长,运行费用高,很难直接生化处理达标排放。传统的化学沉淀和 氧化过程对其处理效果也不明显。所以医药行业废水的处理已成为急待解决的问题之一。对 我国大多数规模小、技术不高的医药化工企业来说,处理废水已成为很大的负担,甚至难以 承受,从而使得对医药化工等有毒有害废水的处理研究更为紧迫并具有运用价值。

本发明所称的医药中间体废水主要是指用化学合成方法生产制药中间体产生的废水,废 水中含有种类繁多的化学物质,如杂环化类合物、芳烃类化合物、汞、铬、铜类毒性无机物 及有机溶剂,如乙醇、苯、氯仿等。它有着各式各样的成分,并取决于生产的品种及其所采 用的生产工艺。

医药中间体废水主要表现为以下特点:1)污染物种类多,成分复杂,且废水浓度高,由 于生产工序多,原料用量大,原料利用率较低,生产过程中有几十倍到几百倍于药物产量的 残留原料以废水形式污染环境;2)冲击负荷大,单罐分批生产的废水非连续性排放,使废水 的成分和水量变化很大;3)含抗生素,抑制微生物的生长,可生化性差;4)色度高;这些特 点都给处理带来了难度。

三、发明内容

本发明的目的在于:针对医药中间体生产废水的水质和现有技术的不足,旨在提供一种 新的处理方法,以保证医药中间体生产废水经过处理能够稳定达标排放,降低医药中间体生 产废水产生的环境风险。所要解决的技术问题是综合运用物理的、化学的和生化的处理方法。

本分明的目的是通过实施以下技术方案来实现的:

一种医药中间体生产废水处理方法,包括废水的预处理、厌氧处理、好氧处理和后处理 工序。所述的预处理工序是依次进行中和处理、初沉处理和曝气调节处理:将生产过程中酸 性废水和碱性废水自流引入中和池相互中和,必要时补充酸或碱以调节废水的pH值至6-8; 废水经过中和处理后,进入初沉过滤池,加入混凝剂进行混凝处理,经沉淀过滤后进入曝气 调节池,其底部设置有曝气装置。调节的含义是鉴于酸、碱性废水是分阶段、不连续排放的, 需调节废水量以满足下一步厌氧处理所需要的量,其次,汇集活性污泥中分离、渗滤回收的 废水。

所述的厌氧处理工序包括厌氧生物处理和水解酸化处理:废水经过厌氧处理后,废水的 可生化性也将大幅度提高(BOD/COD>0.3)。随后废水进入水解酸化池继续进行生物降解的 生化过程,一方面去除大部分悬浮性COD,另一方面将大分子有机物水解成小分子有机物, 有利于后续的生化处理,可生化性能进一步提高。

所述的好氧处理工序包括两级接触氧化处理。废水经水解后经溢流进一级曝气生化池, 废水经好氧生物的作用,COD和BOD含量大大降低,为了保证出水达标,还需经二级生化 处理。由于废水在一级生化池内径微生物处理时需要消耗掉大量的BOD,因此到二级生化 池时,废水的可生化性已经大大降低,故在实际运行时,根据情况,如果BOD/COD<0.3, 则可以适当补充一些BOD。一、二级生化池中间设中间沉淀池一座,用于回流污泥,平衡 两池的污泥量。

所述的后处理工序是指废水与污泥的分离和污泥处理。分离使用斜管沉淀处理和砂滤处 理。废水经二级生化处理后经溢流堰流进斜管沉淀池,废水在斜管沉淀池沉淀后,上清液经 砂滤池过滤后达标排放。污泥则由污泥泵打入污泥浓缩池,经浓缩后分离出的废水返回曝气 调节池,污泥打入污泥干化池,污泥干化处理后外运,干化池渗滤液回流到曝气调节池。

所述的混凝剂选自聚合硫酸铝等。

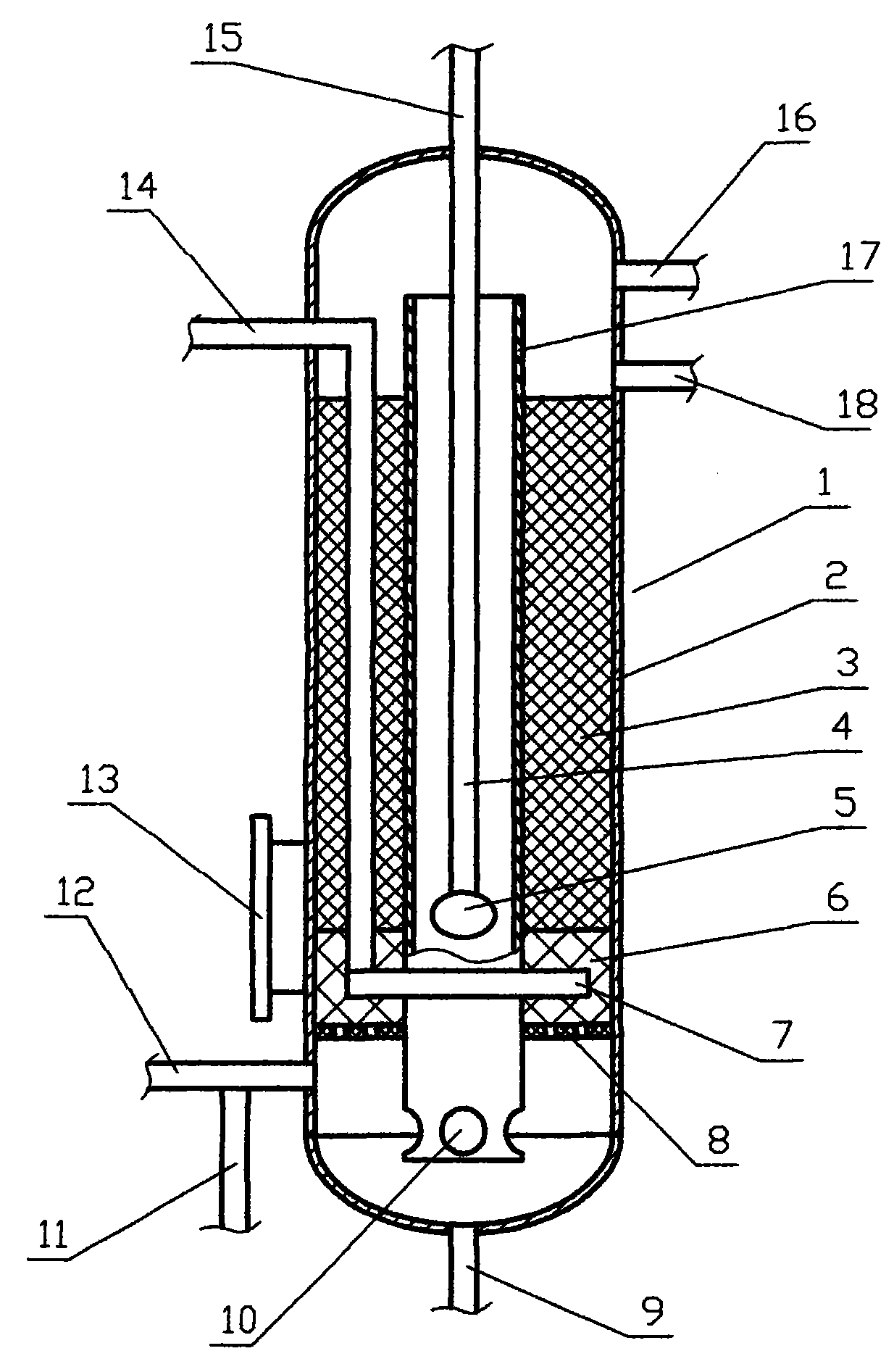

所述的曝气装置选自穿孔管微孔曝气,穿孔管为UPVC管,沿管底线45°斜向下开孔, 开孔直径为0.5cm~1.0cm,开孔间隔为30cm。如图2所示。

所述的生化处理池(包括厌氧生化池和曝气生化池)均投放有经过驯化的活性污泥构成 活性污泥区。驯化过程采用阶梯式驯化法,池中温度控制在18~24℃,pH控制在6~8,溶 解氧在4~8mg/L,水力停留时间为48h。进水中添加一定量的葡萄糖、尿素和磷酸二氢钾补 充碳源,氮源和磷源,进水中COD∶N∶P=200∶5∶1;每日进水中添加一定比例的废水,使得 进水中废水的浓度随时间不断增加,同时不断减少营养源的使用量,直到进水全部为废水, 并且污泥对COD的去除率达到稳定,驯化完成。除活性污泥外还设置有生物填料,软性生 物填料长不小于2m,多面球填料φ5~8cm。在生物填料上方设置有挡板,以利于固、液、 气三相分离。废水自地底部进入,活性污泥在曝气或底部进入的废水的搅动下翻腾、悬浮于 废水中,部分附着在生物填料上而分散,废水在此条件下完成生化处理过程。然后自上部溢 流堰溢流。如图3所示。

废水在各池中的滞留时间与池子的大小及活性污泥中菌群浓度有关,而池子的大小要根 据年处理废水量来设计,年处理能力应与年废水排放量相适应。

所述的斜管沉淀池安装斜管填料,斜管填料安装角度为60°,垂直高度为0.86m,管口 直径为80mm。

本发明的优点在于:集合了废水活性污泥处理中的厌氧和好氧处理工艺的优点,具有工 艺简单,操作方便,处理效果好的特点。处理过程中只采用一级提升,其他工序均为自流, 可以有效的减少动力消耗。

废水原水水质、接管标准及处理效果见表1。

表1废水原水水质、接管标准及出水水质

水质指标 原水水质 接管标准 出水水质 CODcr 6000mg/L ≤330mg/L <200mg/L BOD5 1500mg/L ≤160mg/L <80mg/L NH3-N 220mg/L ≤20mg/L <15mg/L SS 800mg/L ≤200mg/L <100mg/L