申请日2009.06.05

公开(公告)日2009.10.28

IPC分类号C04B30/00

摘要

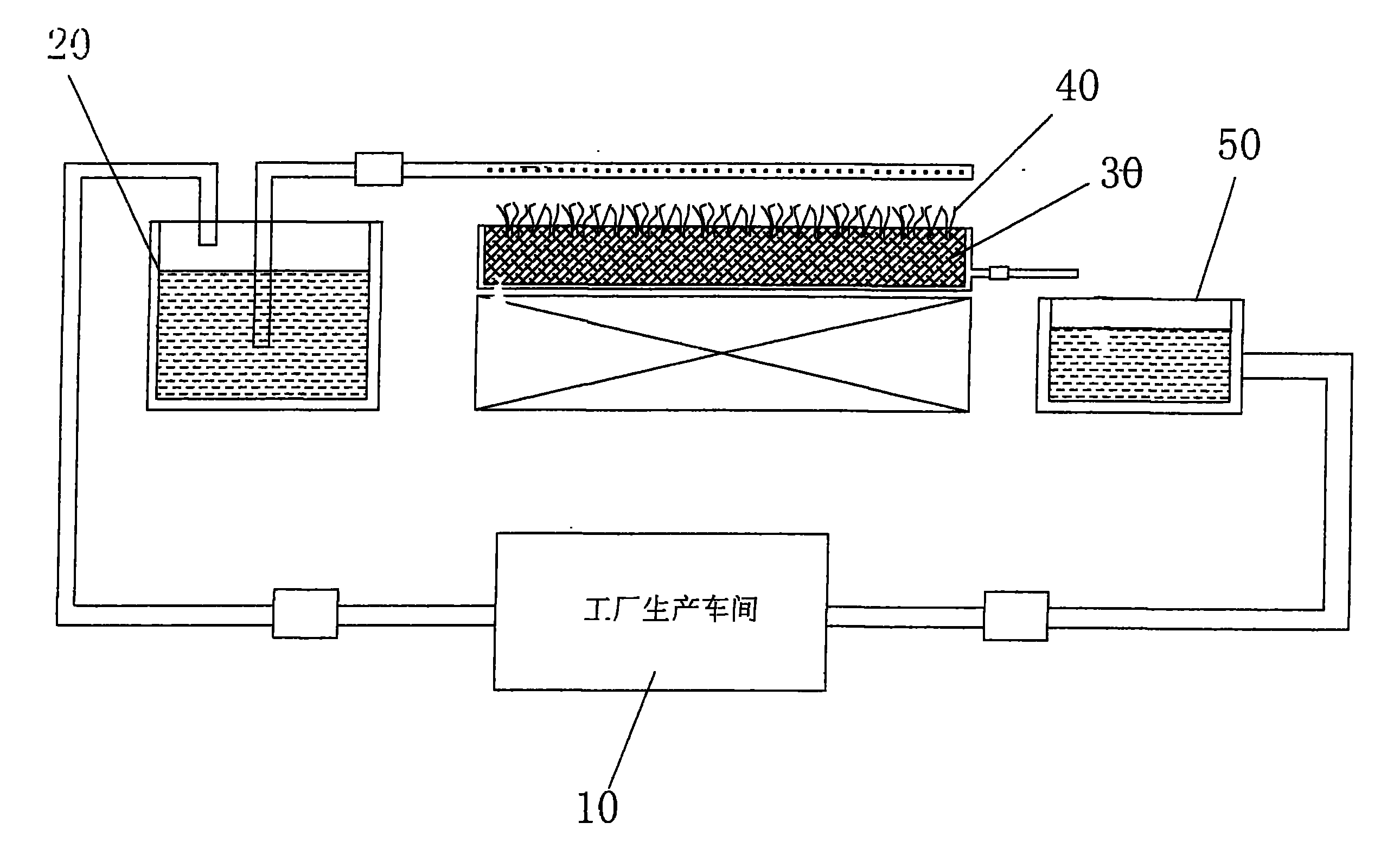

本发明提供了一种利用污泥淤泥烧结砖的方法,包括:步骤10、将污泥和淤泥分别进行干化,并控制水分在5%~10%,再破碎后,筛分并分别其选用粒径为5mm以下细粉末;步骤20、将污泥和淤泥的细粉末按质量比称量后混合,再加入一定量的辅助原料和水混合搅拌;步骤30、经搅拌后的混合原料挤压成型以制得砖坯;步骤40、把砖坯干燥到含水率维持在1%~2%后,再经过焙烧,焙烧温度控制在900℃~1000℃,焙烧时间30h~38h获得烧结砖产品。本发明利用污泥和淤泥进行烧结砖,实现了污泥与淤泥资源化利用,变废为宝、保护环境。

权利要求书

1、一种利用污泥淤泥烧结砖的方法,其特征是包括以下步骤:

步骤10、将污泥和淤泥分别进行干化,并控制水分在5%~10%,再破 碎后,筛分并分别其选用粒径为5mm以下细粉末;

步骤20、将污泥和淤泥的细粉末按质量比称量后混合,再加入一定量 的辅助原料和水混合搅拌;

步骤30、经搅拌后的混合原料挤压成型以制得砖坯;

步骤40、把砖坯干燥到含水率维持在1%~2%后,再经过焙烧,焙烧 温度控制在900℃~1000℃,焙烧时间30h~38h获得烧结砖产品。

2、根据权利要求1所述的利用污泥淤泥烧结砖的方法,其特征在于: 所述步骤20中的辅助原料为粉煤灰和硫酸渣。

3、根据权利要求2所述的利用污泥淤泥烧结砖的方法,其特征在于: 所述步骤20中各原料质量占比为:污泥30%~40%、淤泥40%~60%、粉 煤灰5%~10%、硫酸渣5%~10%,其中水为前四种原料总量的15%~25%。

4、根据权利要求3所述的利用污泥淤泥烧结砖的方法,其特征在于: 所述步骤30中的挤压成型的挤出压力为3MPa。

5、根据权利要求4所述的利用污泥淤泥烧结砖的方法,其特征在于: 所述步骤10中的污泥和淤泥的干化是双轴螺旋桨式干化。

说明书

利用污泥淤泥烧结砖的方法

【技术领域】

本发明涉及一种建筑材料的制造方法,尤其涉及一种利用污泥淤泥烧结 砖的方法。

【背景技术】

城市污水处理厂在处理生活和工业废水过程中,会产生大量的污泥,其 具有如下特性:(1)含水率高达70%~80%,这部分水分难以焚烧,运输 成本高,堆放时占地面积大,直接填埋则会使填埋场提前报废。(2)微生 物、病原体的含量高,若不加处理就直接施用或弃置,可能会对食物链造成 污染。(3)恶臭污染环境,在堆放时还向大气排放温室气体。(4)含有复 杂的重金属、盐类等成分。目前污泥处置的方法有:填埋、干化焚烧、农业 用途和生产建筑材料等。另外,目前河道大量淤泥堆积不仅占用土地,而且 造成环境污染,如何妥善处理处置如此大量的淤泥、化害为利、变废为宝、 保护环境、实现淤泥的资源化利用,是我们当前急需解决的问题。

【发明内容】

本发明要解决的技术问题,在于提供一种利用污泥和淤泥烧结砖方法, 实现污泥与淤泥资源化利用,变废为宝、保护环境。

本发明是这样实现的:一种利用污泥淤泥烧结砖的方法,其特征是包括 以下步骤:

步骤10、将污泥和淤泥分别进行干化,并控制水分在5%~10%,再破 碎后,筛分并分别其选用粒径为5mm以下细粉末;

步骤20、将污泥和淤泥的细粉末按质量比称量后混合,再加入一定量 的辅助原料和水混合搅拌;

步骤30、经搅拌后的混合原料挤压成型以制得砖坯;

步骤40、把砖坯干燥到含水率维持在1%~2%后,再经过焙烧,焙烧 温度控制在900℃~1000℃,焙烧时间30h~38h获得烧结砖产品。

其中,所述步骤10中的污泥和淤泥的干化是双轴螺旋桨式干化。所述 步骤20中的辅助原料为粉煤灰和硫酸渣;各原料质量占比为:污泥30%~ 40%、淤泥40%~60%、粉煤灰5%~10%、硫酸渣5%~10%,其中水为 前四种原料总量的15%~25%。所述步骤30中的挤压成型的挤出压力为 3MPa。

本发明具有如下优点:利用污泥和淤泥进行烧结砖,实现了污泥与淤泥 资源化利用,变废为宝、保护环境;烧制所得的砖强度高(可达到15MPa)、 外观良好、无压痕和黑心,且烧结温度在900℃~1000℃之间,容易实现。

【具体实施方式】

实例一、

步骤11、将污泥和淤泥分别进行双轴螺旋桨式干化,并控制水分在5%~ 10%之间,再进行破碎,然后筛分并分别其选用粒径为5mm以下的细粉末。

步骤12、将污泥和淤泥的细粉末按质量比称量后混合,再加入一定量 的粉煤灰和硫酸渣作为辅助原料,再加水进行混合搅拌10min。其中,污泥 30%、淤泥60%、粉煤灰5%、硫酸渣5%,再加入前四种原料总量的15% 的水。

步骤13、经搅拌后的混合原料挤压成型以制得砖坯,挤出压力为3MPa。

步骤14、把砖坯干燥到含水率维持在1%~2%方可入窑,焙烧温度控 制在950℃,焙烧时间35h,即可获得烧结砖产品。

所得的烧结砖产品强度15.6MPa,外观无裂纹、无缺角、无压痕。

实例二、

步骤21、将污泥和淤泥分别进行双轴螺旋桨式干化,并控制水分在5%~ 10%之间,再进行破碎,然后筛分并分别其选用粒径为5mm以下的细粉末。

步骤22、将污泥和淤泥的细粉末按质量比称量后混合,再加入一定量 的粉煤灰和硫酸渣作为辅助原料,再加水进行混合搅拌10min。其中,污泥 35%、淤泥50%、粉煤灰10%、硫酸渣5%,再加入前四种原料总量20%的 水。

步骤23、经搅拌后的混合原料挤压成型以制得砖坯,挤出压力为3MPa。

步骤24、把砖坯干燥到含水率维持在1%~2%方可入窑,焙烧温度控 制在900℃,焙烧时间38h,即可获得烧结砖产品。

所得的烧结砖产品强度16.5MPa,外观无裂纹、无缺角、无压痕

实例三、

步骤31、将污泥和淤泥分别进行双轴螺旋桨式干化,并控制水分在5%~ 10%之间,再进行破碎,然后筛分并分别其选用粒径为5mm以下的细粉末。

步骤32、将污泥和淤泥的细粉末按质量比称量后混合,再加入一定量 的粉煤灰和硫酸渣作为辅助原料,再加水进行混合搅拌10min。其中,污泥 40%、淤泥50%、粉煤灰5%、硫酸渣5%,再加入前四种原料总量15%的 水。

步骤33、经搅拌后的混合原料挤压成型以制得砖坯,挤出压力为3MPa。

步骤34、把砖坯干燥到含水率维持在1%~2%方可入窑,焙烧温度控 制在1000℃,焙烧时间30h,即可获得烧结砖产品。

所得的烧结砖产品强度15.6MPa,外观无裂纹、无缺角、无压痕。

实例四、

步骤41、将污泥和淤泥分别进行双轴螺旋桨式干化,并控制水分在5%~ 10%之间,再进行破碎,然后筛分并分别其选用粒径为5mm以下的细粉末。

步骤42、将污泥和淤泥的细粉末按质量比称量后混合,再加入一定量 的粉煤灰和硫酸渣作为辅助原料,再加水进行混合搅拌10min。其中,污泥 40%,淤泥40%,粉煤灰10%,硫酸渣10%、再加入前四种原料总量25% 的水。

步骤43、经搅拌后的混合原料挤压成型以制得砖坯,挤出压力为3MPa。

步骤44、把砖坯干燥到含水率维持在1%~2%方可入窑,焙烧温度控 制在980℃,焙烧时间33h,即可获得烧结砖产品。

所得的烧结砖产品强度17MPa,外观无裂纹、无缺角、无压痕。