申请日2009.06.09

公开(公告)日2010.06.30

IPC分类号C02F1/40; C02F9/02

摘要

本实用新型涉及一种含油污水处理装置,预处理区位于处理装置的中心,一级除油区位于预处理区外圈、二级除油区位于一级除油区外圈;预处理区设有上面带有小孔的除油隔板、一级除油区和二级除油区中间水平位置装有除油填料组件;清水缓冲区位于二级除油区处与二级除油区共同分配外层空间;在装置顶部油水界面处设有收油器,由排油管与排油池连接;溶气取水连接管清水缓冲区和气液混合罐,气液混合罐与微泡发生器连接;含油污水进口管通过预处理区顶部设置的旋流释放器和除油隔板进入预处理区,微泡发生器通过一级除油区底部的旋流释放器和除油隔板,进入一级除油区,二级除油区旋流释放器将一级除油区连通,一、二级除油区底部由排泥管与排渣池连接;除油效率达99%。

权利要求书

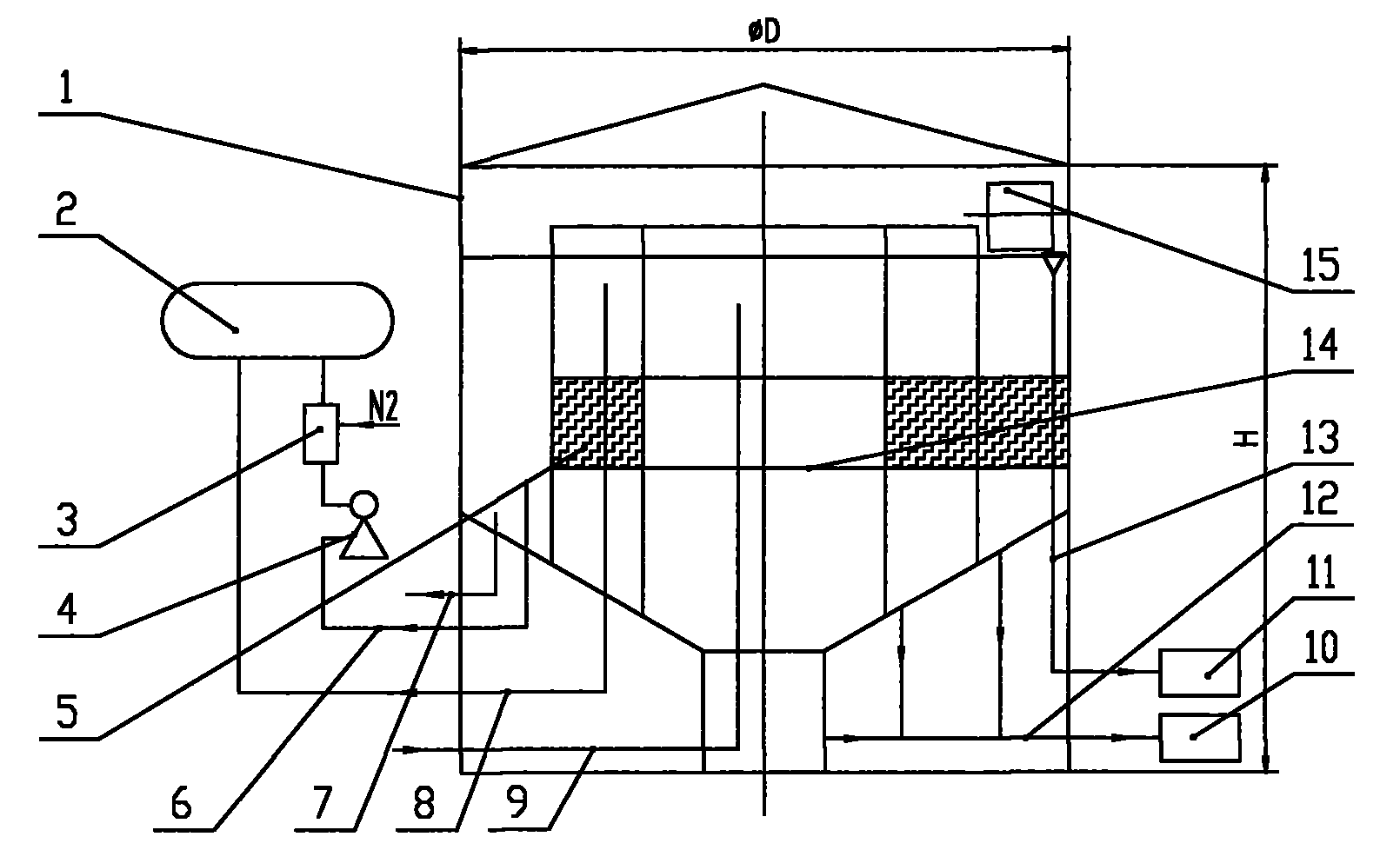

1.一种大型工业污水除油装置,其特征在于:该大型工业污水除油装置由预处理区,一级除油区、二级除油区和清水缓冲区四个部分组成,预处理区位于处理装置的中心区域空间,一级除油区位于预处理区外圈区域空间、二级除油区位于一级除油区外圈区域空间;预处理区设有上面带有小孔的除油隔板、一级除油区和二级除油区各区域内中间水平位置装有除油填料组件;清水缓冲区位于二级除油区处,与二级除油区共同分配外层空间;在装置顶部油水界面处设有收油器,由排油管与排油池连接;出水管设在装置底部;溶气取水管一端与清水缓冲区连接,另一端通过水泵连接装置壳体外的气液混合罐,气液混合罐与微泡发生器连接;含油污水进口管通过预处理区顶部设置的旋流释放器和除油隔板进入预处理区,位于装置壳体外的微泡发生器通过溶气释放管通过位于一级除油区底部的旋流释放器和除油隔板,与一级除油区连通,一级除油区处理水出口通过位于二级除油区旋流释放器与二级除油区连通,一、二级除油区底部由排泥管与排渣池连接。

说明书

大型工业污水除油装置

技术领域

本实用新型涉及一种大型工业含油污水、石油化工开采与炼化行业生产过程中产生的大量的含油污水的除油装置。

背景技术

目前,工业含油污水如油田含油采出水、炼油炼化污水、轧钢废水、汽车制造污水等,国内现在采用的除油技术及方法有以下几种:

1、重力混凝沉降(加净水剂配合);

2、压力混凝沉降(加净水剂配合);

3、气浮工艺技术(物理法);

4、旋流工艺技术(物理法);

上述几种方法中,从技术和性价比角度上看,气浮及旋流技术处理含油污水效果较好。但目前的大部分装置由于结构设计等问题,处理后的水很难能达到国家或行业规定的标准,需要不同程度地投放净水剂等化学药剂。

目前气浮装置设计上存在的几个问题

1.处理槽内没有隔板分段设计

一般处理槽的设计都是污水上进下出或左进右出,中间没有分段处理,结构简单,造价低廉,但往往处理后的含油污水的水质难以达标。原因是当含油超过300mg/l、悬浮物超过100mg/l时,污水中混合有大量的油和悬浮物,而微小的气泡(直径30μm)无法托起这么多的油块上浮聚集,即使再增加溶气水量,也不能解决问题,从而造成除油和悬浮物效果差,这是气浮效果不好的原因之一。

2处理槽无中间除油填料设计

在气浮槽设计中,一般只考虑在前端污水入口处采用斜板除油处理,但后面的处理槽没有采取措施。当污水含油高时,虽然通过气浮手段可使60~80%的油上浮,但还剩下20~40%的含油未被除去,是气浮效果不好的原因之二。

3溶气水与含油污水混合不均

一般溶气水通过一根管道送入分离槽的底部,并通过管头部分的开孔释放溶气水与槽内的含油污水混合释放(曝气),并由小气泡携油滴上浮至水面。由于含油污水的进、出槽流速快,而释放的溶气水只能作用到部分污水,显而易见,这样的混合是不均的,这是气浮效果不好的原因之三。

终上所述,气浮和旋流是比较成熟的技术,但在处理含油污水的设备结构和工艺设计上存在不足之处,使气浮技术不能发挥到最佳效果,一般除油效率只有90%左右,有时需要添加化学药剂,从而使处理污水成本增大。

实用新型内容

本实用新型的目的是采用加压溶气气浮除油(悬浮物)和填料聚结除油(机杂)原理,设计一种综合物理除油系统。

本实用新型所述的含油污水处理装置由预处理区,一级除油区、二级除油区和清水缓冲区四个部分组成,预处理区位于处理装置的中心区域空间,一级除油区位于预处理区外圈区域空间、二级除油区位于一级除油区外圈区域空间;预处理区设有上面带有小孔的除油隔板、一级除油区和二级除油区各区域内中间水平位置装有除油填料组件;清水缓冲区位于二级除油区处,与二级除油区共同分配外层空间;在装置顶部油水界面处设有收油器,由排油管与排油池连接;出水管设在装置底部;溶气取水管一端与清水缓冲区连接,另一端通过水泵连接装置壳体外的气液混合罐,气液混合罐与微泡发生器连接;含油污水进口管通过预处理区顶部设置的旋流释放器和除油隔板进入预处理区,位于装置壳体外的微泡发生器通过溶气释放管通过位于一级除油区底部的旋流释放器,与一级除油区连通,一级除油区处理水出口通过位于二级除油区旋流释放器与二级除油区连通,一、二级除油区底部由排泥管与排渣池连接。

含油污水进入处理装置的各区域时,同时与通入的微气泡进行作用,大量微小的气泡(直径在10μm左右)携带在颗粒油滴及悬浮物上浮到水面,剩余的油和悬浮物随污水向下进入形状特殊的除油填料,在运动过程中油珠经反复碰撞、磨擦、聚结,打破细小油珠(如乳化油)的表面张力,将细小油粒释放出来。当油粒直径增大到一定程度后(直径>10μm)后被小气泡携带上浮至水面,从而被收集送至排油池中,悬浮物(机杂)则沉积在处理装置底部送至排污池中。

本实用新型

单台装置日处理含油污水量:2000m3/d~1.2×104m3/d;

滞留时间:20~30分钟;

循环水量(溶气水)20~30%的原污水处理量;

来液污水含油≤1×104mg/l,出口含油2~100mg/l,除油率>99%;

冲击负荷70%的污水含油滞留15分钟。

功能特点

●适应范围:采出水含油≤10000mg/l

●有效去除悬浮物和COD

●稳定可靠

●操作简便

●只需少量维护

●水力滞留时间<30分钟

●自动/手动收油

●自动/手动排泥

●自动/手动液面、介面检测与控制

●无需人工干预

●处理每吨水所需的功率小于0.2kw.h/T

本大型含油污水处理装置,是结合多项物理方法和技术,使除油效率高达99%,无需使用化学药剂,大大降低了运行成本,对地层及环境无二次污染,属于真正的环保水处理方法。

该项技术及产品为城市及石油石化行业污水处理带来非常好的经济和社会效益。