申请日2009.06.12

公开(公告)日2009.11.11

IPC分类号C02F1/72; C02F1/52; C02F101/38

摘要

本发明涉及一种高铁酸钾去除废水中硝基苯的预处理装置和方法,采用本发明的装置将含硝基苯的废水通过管式混合器与高铁酸钾充分混合,然后经过混凝沉淀一体式装置,利用高铁酸钾氧化、混凝和吸附等协同作用对废水中的硝基苯进行降解,其中部分硝基苯被去除,剩余部分可以转化为一系列的脂肪烃,易于被后续的废水生物处理单元进一步彻底降解。本发明解决了常规硝基苯废水处理工艺中普遍存在的二次污染问题;在混凝区中加入网格状架板,以增加对废水的搅动程度,加强废水中物质的传质作用,缩短反应时间,提高反应效率;在混凝区与沉淀区之间增加过渡区,并增设网格状隔板,以提高沉淀效果。

权利要求书

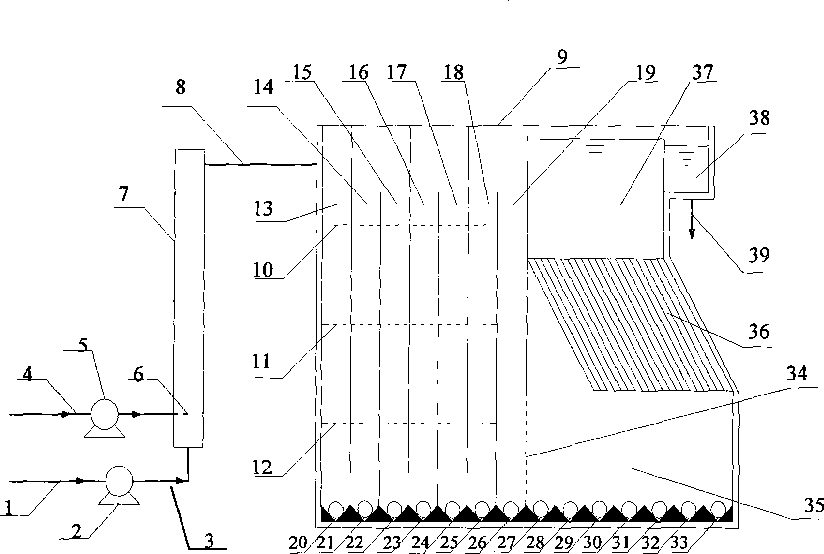

1.一种高铁酸钾去除废水中硝基苯的预处理装置,包括管式混合器(7)和混凝沉淀一体 式装置(9),所述的管式混合器(7)和混凝沉淀一体式装置(9)通过连接管道(8) 连接,其特征在于:与所述的混凝沉淀一体式装置(9)的混凝反应区隔板相垂直且均 匀布置有三块网格状架板,从上至下分别为第一网格状架板(10)、第二网格状架板 (11)和第三网格状架板(12),与沉淀池底部(35)相接的混凝反应区隔板下端为 多孔隔板(34),沉淀池底部(35)的中部为斜板沉淀区(36),混凝沉淀一体式装 置(9)的底部均匀平行放置14根排泥管。

2.根据权利要求1所述的一种高铁酸钾去除废水中硝基苯的预处理装置,其特征在于: 所述的网格状架板中单孔均匀布置,其中单孔为边长为10mm的正方形,单孔间距为 10mm。

3.根据权利要求1所述的一种高铁酸钾去除废水中硝基苯的预处理装置,其特征在于: 所述的多孔隔板(34)中圆孔均匀布置,其中圆孔直径为20mm,圆孔圆心之间的距 离为40mm。

4.根据权利要求1所述的一种高铁酸钾去除废水中硝基苯的预处理方法,包括如下步骤:

(1)待处理废水在权利要求1所述的管式混合器中与高铁酸钾充分混合,管道内过水流 速为0.8~1.0m/s;

(2)充分混合后的废水进入折板式混凝池进行反应,其中,高铁酸钾投加量与硝基苯的 摩尔比为10∶1,如果废水中有其它有机物存在,则视不同的情况增加摩尔比,混凝反应时 间为30min;

(3)反应后的废水进入沉淀池进行沉淀,沉淀后的出水进入常规生化系统;沉淀池上升 流速为10~15mm/s。

说明书

高铁酸钾去除废水中硝基苯的预处理装置和方法

技术领域

本发明属废水处理技术领域,特别是涉及一种高铁酸钾去除废水中硝基苯的预处理装 置和方法。

背景技术

硝基苯是工业上制备苯胺和苯胺衍生物的重要原料,被广泛用于橡胶、杀虫剂、染料 以及药物的生产,由于其是一种剧毒有机物,因此被列为优先控制的环境污染物之一,在 GB3838-2002中规定,地表水源硝基苯的排放上限为0.017mg/L。目前硝基苯废水处理所采 用的方法主要是生物法和物化法。

生物法处理硝基苯废水,由于硝基苯属于难生物降解有机污染物,并且对微生物具有 较高的毒性作用,采用常规的生物处理工艺并不能取得理想的处理效果,因此生物处理一 般需要对菌源进行长期的筛选和驯化,通过分离得到能有效降解硝基苯的菌株,但是采用 实验室筛选驯化菌种接种的方法,菌种培养费用巨大,在经济上并不可行。

物化法目前采用的主要包括吸附法、Fenton催化氧化技术等。

采用活性炭、膨润土、粉煤灰和炉渣等作为吸附剂对硝基苯废水进行处理,虽然活性 炭对废水中的硝基苯的吸附效果较好,但成本过高,并且容易产生二次污染,而膨润土等 吸附材料的吸附容量有限,对废水中的硝基苯吸附效果较差,不能够满足有效去除废水中 的硝基苯的要求。

Fenton催化氧化技术虽然对硝基苯处理效果相对较好,但在运用中存在一定的局限性:

(1)H202的利用率较低,反应过程中需要消耗大量的酸来调节pH(最佳pH在3左右), 且排放时需要进行适当地中和处理。

(2)Fe2+用量较高时导致出水的颜色较深,Fe2+易流失,造成二次污染。

发明内容

本发明所要解决的技术问题是提供一种解决现有硝基苯废水处理技术中生物驯化难度 大、周期长、处理费用高、处理效果差等缺点的高铁酸钾去除废水中硝基苯的预处理装置 和方法。

本发明解决其技术问题所采用的技术方案是:提供一种高铁酸钾去除废水中硝基苯的 预处理装置,包括管式混合器和混凝沉淀一体式装置,所述的管式混合器和混凝沉淀一体 式装置通过连接管道连接,与所述混凝沉淀一体式装置的混凝反应区隔板相垂直且均匀布 置有三块网格状架板,从上至下分别为第一网格状架板、第二网格状架板和第三网格状架 板,与沉淀池底部相接的混凝反应区隔板下端为多孔隔板,沉淀池底部的中部为斜板沉淀 区,混凝沉淀一体式装置的底部均匀平行放置14根排泥管。

所述的网格状架板中单孔均匀布置,其中单孔为边长为10mm的正方形,单孔间距为 10mm。

所述的多孔隔板(34)中圆孔均匀布置,其中圆孔直径为20mm,圆孔圆心之间的距 离为40mm。

一种高铁酸钾去除废水中硝基苯的预处理方法,包括如下步骤:

(1)待处理废水在权利要求1所述的管式混合器中与高铁酸钾充分混合,管道内过 水流速为0.8~1.0m/s;

(2)充分混合后的废水进入拆板式混凝池进行反应;其中,高铁酸钾投加量与硝基 苯的摩尔比为10∶1,如果废水中有其它有机物存在,则视不同的情况增加摩尔比,混凝反 应时间为30min;

(3)反应后的废水进入沉淀池进行沉淀,沉淀后的出水进入常规生化系统;沉淀池上 升流速为10~15mm/s。

本发明在混凝区中加入网格状架板,以增加废水的搅动程度,缩短反应时间,提高反 应效率。为了提高沉淀效果,本发明在混凝区与沉淀区之间增加过渡区,并增设网格状隔 板。

本发明采用自制的高铁酸钾对废水中难以生物降解的硝基苯进行处理,利用高铁酸钾 的氧化、混凝和吸附等协同作用,使废水中部分硝基苯被直接去除,剩余部分可以转化为 一系列的脂肪烃,易于被后续的废水生物处理单元进一步彻底降解。高铁酸钾是一种新型 高效多功能水处理剂,不经能快速杀灭水中的细菌和病毒,而且可以去除水中的部分有机 物、重金属离子和藻类等污染物。高铁酸钾的制备方法为次氯酸钾法,此法与传统湿式氧 化法相比绕过了中间产物高铁酸钠而直接制得高铁酸钾。控制体系反应条件:温度在10℃ 左右,ClO-初始浓度为137.3g/L,铁盐投加量为化学反应式计量的30%,反应时间为1 小时,可得到纯度为96.4%的高铁酸钾晶体。本发明利用高铁酸钾的强氧化性,高铁酸根 对苯环上的硝基基团中的氮原子发起攻击,通过形成酯键桥状中间物,伴随双电子转移, 形成硝酸根、Fe(IV)和苯环正离子,苯环正离子被强氧化性的高铁酸根继续氧化,开环 后生成一系列脂肪烃,再加上高铁酸钾的混凝和吸附作用,吸附硝基苯及其氧化产物,从 而达到去除硝基苯的效果。

有益效果

(1)利用高铁酸钾的强氧化性,将难降解的硝基苯氧化为一系列的脂肪烃,从而提 高后续工艺的生化处理效率,解决了其它工艺中普遍存在的二次污染问题。

(2)在混凝区中加入网格状架板,以增加废水的搅动程度,提高废水中物质的传质作 用,缩短反应时间,提高反应效率。在混凝区与沉淀区之间增加过渡区,并增设网格状隔 板,以提高沉淀效果。