申请日2009.06.15

公开(公告)日2010.05.26

IPC分类号C02F3/28

摘要

本实用新型公开一种高效高浓度有机废水厌氧反应器的螺旋式布水器,在反应器距底面设有布水器,布水器呈螺旋管层叠状,布水器螺旋管切线方向设置进水管,每层螺旋管平面上的内、外径面有分流孔。螺旋式布水器具有良好的污泥成粒性污泥,容易在反应器下部形成颗粒污泥层,这也使得污泥与废水的接触面积增加,生物运行效率提高,沼气产率也随之提高。螺旋式布水器结构,使得极小的水头损失完全解决了传统布水器喷水口易堵的缺点,使得结构更趋于合理、科学、既节约了能源,甚至可回收能量,对解决了环境污染问题,将发挥积极作用。

权利要求书

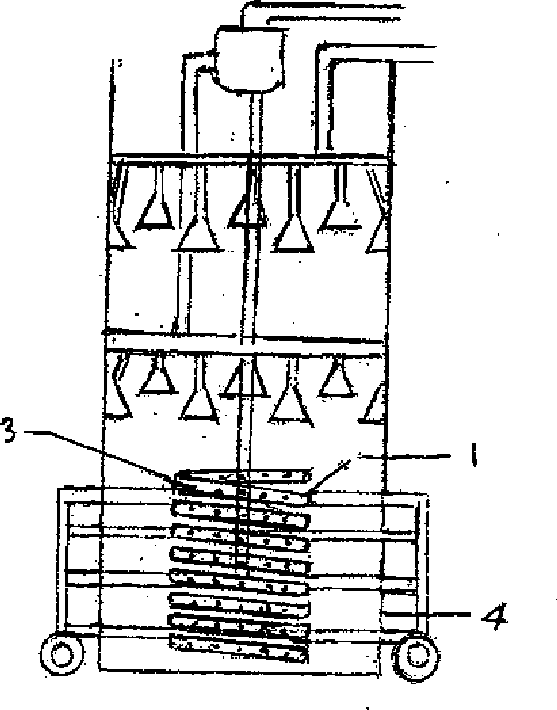

1.一种高效高浓度有机废水厌氧反应器的螺旋式布水器,其特征是在反应器距底面设有布水器(4),布水器(4)呈螺旋管层叠状,布水器螺旋管(1)切线方向设置进水管(2),每层螺旋管(1)平面上的内、外径面布有分流孔(3)。

2.如权利要求1所述的一种高效高浓度有机废水厌氧反应器的螺旋式布水器,其特征是上述螺旋管(1)的平面直径为厌氧反应器直径的1/2,每层螺旋管(1)之间距离为100mm,螺旋管管径为100mm,管壁厚为10mm,螺旋管共有16层。

3.如权利要求1所述的一种高效高浓度有机废水厌氧反应器的螺旋式布水器,其特征是上述的分流孔(3)间隔150mm,孔径150mm。

说明书

高效高浓度有机废水厌氧反应器的螺旋式布水器

技术领域

本实用新型属于污水处理领域,确切地说是一种高效高浓度有机废水厌氧反应器的螺旋式布水器。

背景技术

随着我国经济建设的发展,城市污水与工业废水的排放量逐年增加,污水浓度也随之增高。目前,污水处理工程基本上还是依靠消耗能量的好氧生物处理系统来改善环境质量的一项技术措施。在这种情况下,有效、经济、省能地解决污水处理问题,已是当今环境工程领域中最迫切需要研究的课题。实现这一目标的途径需依赖技术更新,新工艺的开发,资源、能源的合理利用等科学技术措施。

厌氧生物处理是利用厌氧性微生物的代谢特性,在毋需提供外源能量的条件下,以被还原有机物作为受纳体,同时产生有能源价值的甲烷气体。开发厌氧生物处理新工艺用来治理有机污水的污染,无疑是一种具有良好经济效益的方法。近些年来,污水厌氧处理工艺发展十分迅速,各种新工艺、新方法不断出现,包括有厌氧接触法、升流式厌氧污泥床、档板式厌氧法、厌氧生物池、厌氧膨胀床和流化床、厌氧生物转盘等,当前升流式厌氧污泥床这种新工艺由于具有厌氧过滤及厌氧活性污泥法的双重特点,运转及构筑物造价均有所下降,对于不同含同量污水的适应性也强,因而已越来越受到重视,国内外目前已设计和施工的这种装置较多。

传统的升流式厌氧污泥床它是将污水通过水泵提升到厌氧反应器的顶部,利用顶部的布水系统将污水均匀的布置反应器底部的整个截面上,同时利用顶部布水槽的与反应器底部布水管道之间高度所产生的压力差,使得高浓度有机废水充分与高浓度的厌氧污泥接触和传质,将废水中的有机物降解。然后废水缓慢上升,进一步降解有机物。气体、水、污泥在同时上升过程中,沼气首先进入三相分离器内部通过管道输送出去,污泥和废水通过三相分离器的缝隙上升,在减轻了沼气对污泥的浮力后,污泥在沉淀区沉淀浓缩并回流到三相分离器的下部,保持厌氧反应器内的污泥浓度,沉淀后的出水通过管道排出罐外。正是由于这种反应器的布水方式,使其在运行中存在以下缺点:

1、进水中悬浮物需要适当控制,一般控制在100mg/l以下,过高会沉积在活性污泥当中,降低污泥活性;布水器进水依靠水力高度完成,布水水流速度缓慢,容易使得布水管线堵塞;

2、污泥床内有短流现象,影响处理能力;

3、对水质和负荷的要求过高,突然的变化都会引起反应器运行失常,耐冲击力差。

发明内容

针对当前升流式厌氧污泥床内部结构的缺陷,本实用新型的目的旨在提供一种高效高浓度有机废水厌氧反应器的螺旋式布水器,即将升流式厌氧污泥床的布水系统进行技术改造,改装成螺旋式布水器。由于进水是通过水泵送入到反应器内的,废水通过泵加压后进入到布水器后,再经过布水器分流孔二次加压,废水由切线方向射出,携带动能的废水,就会带动反应器内部的污泥和水开始旋转,以达到泥水的充分混合,做到反应器内的循环,废水浓度也可达到一个均衡的状态,以提高反应器的处理能力。

本实用新型的目的是这样实现的:

一种高效高浓度有机废水厌氧反应器的螺旋式布水器,在反应器底部设有布水器,布水器呈螺旋管层叠状,布水器螺旋管切线方向设置进水管,每层螺旋管平面上的内、外径面有分流孔。

上述螺旋管的平面直径为厌氧反应器直径的1/2,每层螺旋管之间距离为100mm,螺旋管管径为100mm,管壁厚为10mm,螺旋管共有16层。

上述每层螺旋管平面上的内、外径面上分布的分流孔间隔150mm,孔径150mm。

本实用新型与现有技术相比具有的优点:

1、布水均衡

该布水器形状呈螺旋状,分流孔出水方向也是沿切线方向,废水进入后可以和污泥充分混合,增加泥和水的接触面积,均衡进入废水的浓度。

2、不易堵塞

废水进入到反应器之前,都是经过一系列预处理的,基本没有大的固化物,布水器分流孔设计15mm,可以保证一些大的悬浮物顺利通过。废水在进入到布水器时,经水泵加压,在布水期内随管道进行高速旋转,在随分流孔射出。在这一系列过程中,水都是高速运行的,分流孔也就不会被生长的生物膜或废水中的悬浮物堵塞。再加之,反应器内的泥水旋转运行,也就不会因为长时间的固型物沉淀而使布水器结垢。

3、启动时间短,提高反应器的容积负荷率和COD去除率

该布水器加装后,反应器初期启动运行由原来的45天,减少到30天。容积负荷也由原来的1~4kgCOD/m3·d,提高到10~15kgCOD/m3·d,COD去除率也提高了25%,呈现在的90%。

4、反应器抗冲击负荷能力增强

该布水器加装后,由于水流内部旋转,泥水混和充分,使得进水COD浓度一致,自动调节内部COD浓度,PH值等关键控制要素,从而反应器运行稳定,抗冲击负荷能力增强。