申请日2009.07.30

公开(公告)日2009.12.23

IPC分类号C02F9/14; C02F1/52; C02F1/20; C02F3/34; C02F1/78; C02F3/30

摘要

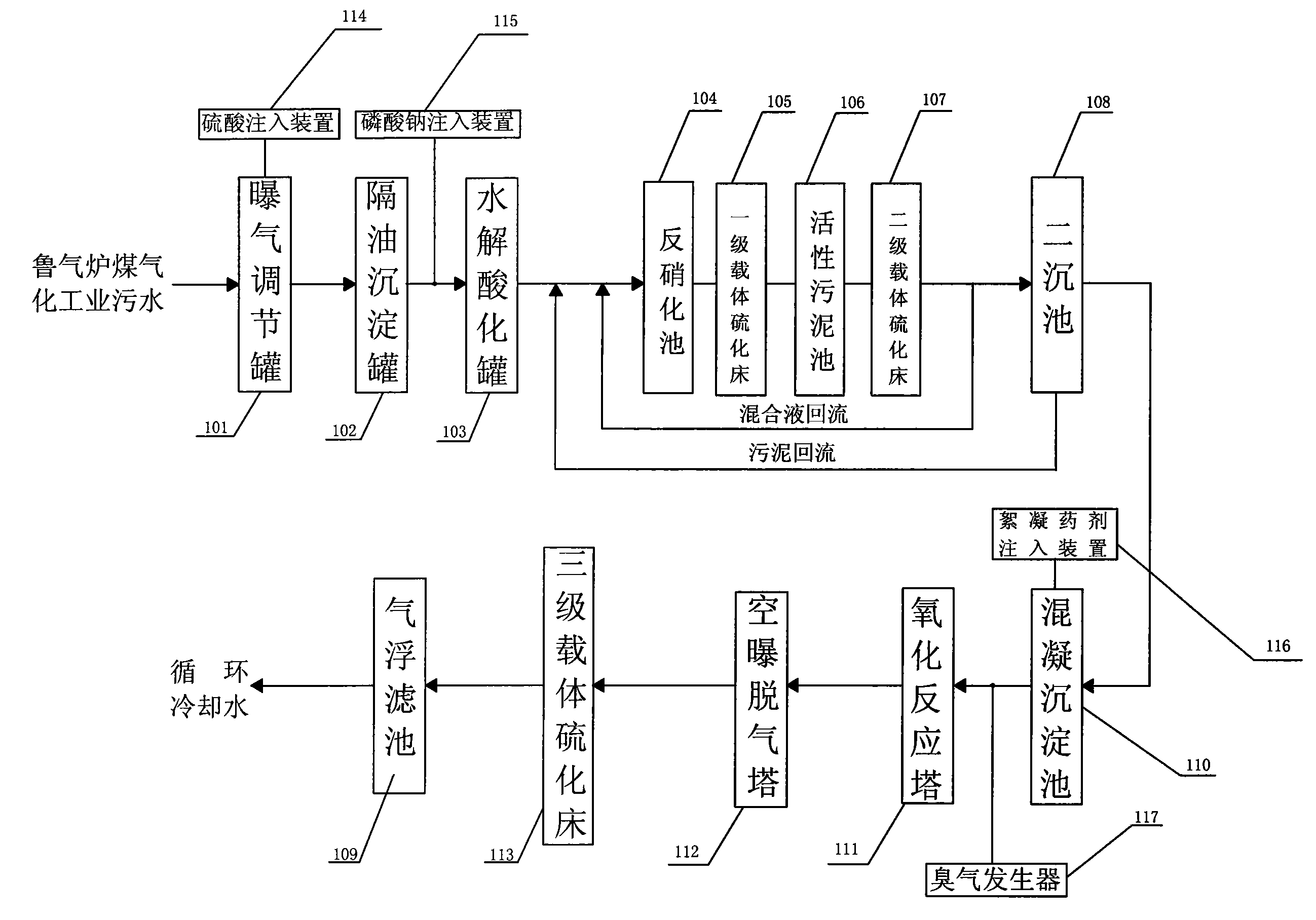

本发明公开了一种鲁奇炉煤气化污水处理与回用技术,其步骤包括:将来自于鲁奇炉煤气化厂的煤气化污水经过曝气调节、隔油沉淀、水解酸化、反硝化处理、一级载体流化床脱碳处理、活性污泥去除剩余COD、二级载体流化床脱氨氮处理、泥水分离、沉淀、氧化反应、去除残留臭氧、去除有机污物及气浮滤池的处理从而获得可以回用的水。本发明的技术操作简单、节约工艺成本、处理后的出水能用于锅炉的冷却用水,使得将鲁奇炉煤气化污水经过处理后得到充分回收利用。

权利要求书

1、一种鲁奇炉煤气化污水处理与回用技术,其特征在于,包括如下步骤:

步骤1:将来自于鲁奇炉煤气化厂的鲁煤气化污水在曝气调节罐中采用穿孔管鼓风曝气 搅拌,使污水水质均匀、稳定;

步骤2:将来自于曝气调节罐经过均匀、稳定的污水在隔油沉淀罐中将絮体沉降到罐底, 使得轻质油性有机物上浮到罐顶液面,从而将污水中的部分难以生化降解的有机物、毒性物 分离出来;

步骤3:将来自于隔油沉淀罐经过处理后的污水在水解酸化罐中把固体物质水解为溶解 性物质、大分子物质降解为小分子物质、碳水化合物降解为脂肪酸、有机酸及有机氮分解为 氨、胺;

步骤4:将经过步骤3进行处理后的污水引入反硝化池,同时利用反硝化菌对回流的硝 化液进行处理,将硝态氮还原为气态氮;

步骤5:将经过反硝化处理的污水在一级载体流化床反应池中进行好氧反应,进行有机 物的降解和发生硝化反应;

步骤6::将在一级载体流化床反应池中进行好氧反应后的污水在活性污泥池中进一步除 去COD;

步骤7:在二级载体流化床反应池中进行好氧脱氨氮载体流化处理,将二级载体流化床 反应池的已进行充分反应的硝化液一部分回流到反硝化池中进行反硝化处理,另一部分流入 到下一级的二沉池;

步骤8:将生化出水在二沉池进行泥水分离,同时将二沉池中的部分污泥回流到前端反 硝化池中,保证反硝化池和硝化池中有足够的生物量;

步骤9:将经过二沉池沉淀后的污水在混凝沉淀池中进行沉淀;

步骤10:将在混凝沉淀池中进行沉淀的污水在氧化反应塔中通过与臭氧发生器产生的臭 氧进行脱色反应;

步骤11:将在氧化反应塔中经臭氧催化氧化后的污水,利用空曝脱气塔的穿孔管鼓风曝 气吹脱残留臭氧;

步骤12:利用后置的三级载体流化床脱COD,用生物法除去水中剩余的有机污染BOD;

步骤13:将经过三级载体流化床处理后的污水在气浮滤池中进行快混、絮凝、气浮和过 滤;

2、根据权利要求1所述的一种鲁奇炉煤气化污水处理与回用方法,其特征在于,所述步 骤1中的曝气调节罐中加入硫酸进行PH值的调节。

3、根据权利要求1所述的一种鲁奇炉煤气化污水处理与回用技术,其特征在于,在所述 隔油沉淀罐与水解酸化罐之间的管线中注入磷酸钠,以增加污水的磷元素。

4、根据权利要求1所述的一种鲁奇炉煤气化污水处理与回用技术,其特征在于,在所述 混凝沉淀池中加入絮凝药剂,有助于形成絮体。

5、根据权利要求1所述的一种鲁奇炉煤气化污水处理与回用技术,其特征在于,在混凝 沉淀池与氧化反应塔之间的管线上设置一个臭氧发生器,为进入到氧化反应塔中的污水提供 臭氧。

说明书

一种鲁奇炉煤气化污水处理与回用技术

技术领域

本发明涉及一种污水处理技术,具体的说涉及一种鲁奇炉煤气化污水处理与 回用技术,属于污水处理技术领域。

背景技术

煤直接燃烧仅能发挥其30%的效能,其余的近70%能量都被白白地浪费了, 为了充分利用能源,世界各国都十分重视煤转化技术的开发。鲁奇炉煤气化是高 效的煤炭利用方式,而鲁奇炉煤气化的污水也产生于煤转化过程,一般鲁奇炉煤 气化污水来源两种方式:一是做为气化剂的蒸汽在气化段未参与气化的蒸汽水; 二是对粗煤气进行冷却洗涤时产生的废水。煤气污水水量大,水质非常复杂, 含有大量酚、氨、CO2、脂肪酸、焦油、酮类和胺类等污染物。目前的的处理流程 和工艺难以实现达标。

为了尽可能地将鲁奇炉煤气化污水处理好,现有技术中,国内外普遍采用化 工分离与生化处理相结合的方式来处理该类污水,而化工分离包括汽提、萃取、 精馏等单元过程,以去除酸性气体,回收酚、氨等,但由于污染负荷高、水质复 杂以及处理流程设计上存在缺陷,使得化工分离过程的运行状况普遍效果不佳; 而生化处理多采用好氧处理与厌氧、好氧处理、活性污泥或生物膜法及组合工艺, 生化处理操作管理要求条件高、不同体系可生化能力差异较大,使其推广受到一 定限制,因此,目前的处理流程和工艺难以实现达标排放。

发明内容

本发明的目的是为了克服现有技术中存在的不足,而提供一种运行安全可靠 的鲁奇炉煤气化污水处理与回用技术。

本发明的一种鲁奇炉煤气化污水处理与回用技术是通过以下技术方案实现 的:

本发明的一种鲁奇炉煤气化污水处理与回用技术,包括如下步骤:

步骤1:将来自于鲁奇炉煤气化的污水在曝气调节罐中采用穿孔管鼓风曝气 搅拌,使污水均匀、稳定;由于一般鲁奇炉煤气化污水来水中污染物浓度波动较 大,对生化系统的运行不利,因此通过曝气调节能够均匀、稳定来水的水质,曝 气调节采用穿孔管鼓风曝气搅拌,产生的泡沫密闭回收。

步骤2:将来自于曝气调节罐经过均匀、稳定的污水在隔油沉淀罐中靠密度 差将絮体沉降到罐底,使得轻质油性有机物上浮到罐顶液面,从而将污水中的部 分难以生化降解的有机物、毒性物分离出来。

步骤3:将来自于隔油沉淀罐经过处理后的污水在水解酸化罐中把固体物质 溶解为溶解性物质、大分子物质降解为小分子物质、碳水化合物降解为脂肪酸、 有机酸和溶解的含氮化合物分解为氨、胺、碳酸盐和少量的CO2、H2;

水解酸化技术是一种简单高效的处理工艺,它能为后继好氧处理提供非常有 利的条件,特别是在难降解污水处理上广泛应用。

污水中的污染物按分散划分为悬浮状、超胶体、胶体和溶解性4种不同形态。 根据工程上采用的简单分离方法来划分,定义为溶解性、胶体、超胶体和可沉的 化学需氧量COD(Chemical Oxygen Demand,缩写为COD)。这4种不同物理状 态的有机污染物迁移转化途径为首先水解酸化池中的大量微生物将进水中颗粒 物质和胶体物质迅速截留和吸附,这是一个物理过程的快速反应,一般只要几秒 到几十秒即可完成,因此反应是迅速的。截留下来的物质吸附在水解污泥的表面, 慢慢地被分解代谢,其在系统内的污泥停留时间要大于水力停留时间。在大量水 解细菌的作用下将大分子、难于生物降解物质转化为易于生物降解的小分子物质 后,重新释放到液体中,在较高的水力负荷下随水流移出系统。由于水解和产酸 菌世代期较短,往往以分和小时计,因此,这一降解过程也是迅速的。在这一过 程中溶解性生化需氧量BOD(biochemical oxygen demand,缩写为BOD)、COD 的去除率虽然表面上讲只有10%左右,但是由于颗粒有机物发生水解增加了系统 中溶解性有机物的浓度,因此,溶解性BOD、COD去除率远远大于10%。可以 看出,水解酸化池集沉淀、吸附、网捕和生物絮凝等物理化学过程以及水解、酸 化过程等生物降解功能于一体。

水解酸化罐采用升流式厌氧污泥床UASB(Up-flow Anaerobic Sludge Bed,缩 写为UASB)设计形式,内回流维持污泥床高度。

步骤4:将经过步骤3进行处理后的污水引入反硝化池,为反硝化过程提供 充足的碳源;利用反硝化菌对回流的硝化液进行处理,将硝态氮还原为气态氮;

生物脱氮是由硝化和反硝化两个过程完成的,污水先在好氧池中进行硝化, 使含氮有机物被细菌分解成氨,氨进一步转化成硝态氮,然后含硝态氮的硝化液 的一部分回流到反硝化,而反硝化反应器内的反硝化菌以原污水中的有机物作为 碳源,以回流液中硝酸盐的氧作为受电体,进行呼吸和生命活动,将硝态氮还原 为气态氮,不需外加碳源。

前置反硝化工艺在煤气化污水领域应用较为成熟的是缺氧活性污泥工艺,可 以很好的适应煤气化污水中氨氮浓度高、难降解有机物多的水质特点。

在反硝化的同时能同步降解部分COD(一般为硝态氮的3.5倍),实现无曝 气降解COD、节省能源。

步骤5:将经过反硝化处理的污水在一级载体流化床(CBR1)反应池中进 行好氧反应,进行有机物的降解和发生硝化反应;

活性污泥法在二十世纪初应用于污水处理以来得到很大的发展,主要是由于 其系统相对简单,处理效果在系统运行稳定情况下比较好。但长期以来,活性污 泥抗冲击能力弱,温度敏感(特别是低温),污泥易膨胀以及污泥流失问题是许 多污水处理厂经常面对的问题,特别是对于高氨氮、高浓度难降解污水时,活性 污泥工艺存在很大的缺陷。

生物膜法在以上几个方面要显著优于活性污泥工艺,而且在微生物浓度和菌 群丰富程度方面,生物膜法有显著优势。

载体流化床CBR(Carrier Biofilm Reactor,缩写为CBR)是一种高效的 生物膜处理技术。载体流化床工艺运用生物膜法的基本原理,充分利用了活性污 泥法的优点,又克服了传统活性污泥法及固定式生物膜法的缺点。技术关键在于 研究和开发了比重接近于水,轻微搅拌下易于随水自由运动的生物填料。生物填 料具有有效表面积大,适合微生物吸附生长的特点。填料的结构以具有受保护的 可供微生物生长的内表面积为特征。当曝气充氧时,空气泡的上升浮力推动填料 和周围的水体流动起来,当气流穿过水流和填料的空隙时又被填料阻滞,并被分 割成小气泡。在这样的过程中,填料被充分地搅拌并与水流混合,而空气流又被 充分地分割成细小的气泡,增加了生物膜与氧气的接触和传氧效率。

在曝气搅拌条件下,水流和填料充分流动起来,达到生物膜和被处理的污染 物充分接触而生物分解的目的。因此,载体流化床工艺突破了传统生物膜法(固 定床生物膜工艺的堵塞和配水不均,以及载体流化床工艺的流化局限)的限制, 为生物膜法更广泛地应用于污水的生物处理奠定了较好的基础。

在CBR反应器中,微生物附着生长于悬浮载体表面,生物浓度高,菌群丰 富,具有很长污泥龄(20~40天),附着生长方式也利于其它特殊菌群富积,去 除难降解的污染物。载体流化床(CBR)反应器提升反应池的处理能力和处理效 果,并增强系统抗冲击能力。污水中的大部分有机物将在一级载体流化床(CBR1) 中被降解除去。

步骤6:将在一级载体流化床(CBR1)反应池中进行好氧反应后的污水在活性 污泥池中进一步除去化学需氧量COD。

此工艺段充分平衡处理负荷与工程投资之间的矛盾,大大减少悬浮生物填料 投加量。在脱碳载体流化床(CBR)工艺之后设置脱碳活性污泥工艺,前段载体 流化床(CBR)池在很短停留时间内、高负荷条件下除去大部分化学需氧量 (COD),剩余化学需氧量(COD)在活性污泥池内被除去。

步骤7:在二级载体流化床(CBR2)中进行好氧脱氨氮载体流化处理,将 二级载体流化床硝化反应器的已进行充分反应的硝化液一部分回流到反硝化池 中进行反硝化处理,另一部分流入到下一级的二沉池;

由于脱氨氮硝化菌属于自养型微生物,生长繁殖缓慢,因此系统需要有较长 的泥龄。载体流化床CBR利用生物填料来富集生长缓慢的硝化菌,载体上的生 物膜污泥龄长,非常适宜于硝化菌的生长,硝化菌浓度高,因此硝化脱氮能力显 著,25℃的硝化效率达720~1,000gNH4+-N/m3·d,而传统的活性污泥法在污泥 浓度为3g/l的情况下,硝化效率低于100~200gNH4+-N/m3·d。

步骤8:将生化出水在二沉池进行泥水分离,同时将二沉池中的部分污泥回 流到前端反硝化池中,保证反硝化池和硝化池中有足够的生物量。

步骤9:将经过二沉池沉淀后的污水在混凝沉淀池中进行沉淀;

设置快混区与絮凝区,能更好的均匀混合药剂、有助于形成絮体、减少药剂 用量。设置沉淀池对混凝后的污水进行泥水分离。

步骤10:将在混凝沉淀池中进行沉淀的污水在臭氧催化反应塔中通过与臭 氧发生器产生的臭氧进行反应。

经过前段物化和生化处理后,水中仍然含有一定量的难降解有机污染物,这 部分污染物一般是大分子杂环类化合物、小分子结构稳定的有机物,在水解酸化 段以及好氧生化段均难以转化和去除,需要借助化学氧化剂的作用使其开环开 链、转变成小分子化合物或转化为结构不稳定的小分子有机物,从而转化为微生 物可以利用的BOD,彻底降解并消除色度物质。

臭氧氧化技术作为一种高级氧化技术近年来被用于去的色度和难降解有机 物。其反应原理主要是通过活泼的自由基(OH·)与污染物反应,使发色基团中 的不饱和键断裂,生成分子量小、无色的有机酸、醛等中间产物,这些中间产物 难以被臭氧彻底去除,但能够被微生物进一步降解。

反应塔内置载催化剂的填料,穿孔管布水,为臭氧、污水中污染物与催化剂 充分接触提供条件,由于污水中存在悬浮物会粘附在填料表面,需定期反冲洗, 一般2~3月洗一次。

步骤11:将在氧化反应塔中经臭氧催化氧化后的污水,利用空曝脱气塔的 穿孔管鼓风曝气吹脱残留臭氧。污水经臭氧催化氧化后,一般会残存少量未反应 的臭氧,为避免影响后续生化系统微生物活性,需要脱除残留臭氧。设置脱气塔, 利用穿孔管鼓风曝气吹脱残留臭氧。

步骤12:污水经过臭氧催化氧化之后,色度与化学需氧量(COD)下降、 生化需氧量(BOD)上升,污水可生化性增加,利用后置的三级载体流化床 (CBR3)除去水中的剩余有机污染物。

循环冷却水中如果存在大量生化需氧量(BOD)和氨氮将会造成设备内微 生物繁殖,导致生物结垢,金属腐蚀等危害。载体流化床工艺(CBR)同样适用 于低浓度有机污水的深度处理,微生物附着生长于悬浮填料表面,生物浓度高, 同时附着生长方式利于其它特殊菌群的自然选择,从而获得更低的出水化学需氧 量(COD)浓度。工艺简单,没有反冲洗系统、布水系统、收水系统,无须填 料再生系统、自动控制系统,运行操作管理方便。后面无需设置沉淀池,减少占 地面积。

步骤13:将经过三级载体流化床(CBR3)处理后的污水在气浮滤池中进行快 混、絮凝、气浮和过滤;

本发明的气浮滤池是将混凝过程的快混、絮凝、气浮和过滤技术集成为一套 整体设备,污水进入快混池后,加入絮凝药剂,快速搅拌,使药液与原水混合均 匀。然后再进入絮凝池,慢速搅拌,形成细小絮花后进入气浮滤池进行溶气气浮 和过滤。本气浮滤池的气泡直径在10μm~15μm,比起传统的溶气气浮气泡直径 30~100μm要小得多,更易于将一些悬浮的微小颗粒带上去。因此,可以很好的 去除油类、SDI、浊度等指,达到循环冷却水的水质指标。

所述步骤1中的曝气调节罐中加入硫酸进行PH值的调节。

在所述隔油沉淀罐与水解酸化罐之间的管线中注入磷酸钠,以增加污水中的 磷元素。由于鲁奇炉煤气化污水中缺乏磷元素,不能满足微生物新成代谢、生长 繁殖对磷元素的需求,故在污水进生化系统之前适当投加磷酸钠盐补充磷元素。

在所述混凝沉淀池中加入絮凝药剂,有助于形成絮体;

在混凝沉淀池与氧化反应塔之间的管线上设置一个臭氧发生器,为进入到氧 化反应塔中的污水提供臭氧。臭氧发生器产生的臭氧与污水充分混合后进入氧化 反应塔。

本发明相对于现有技术所具有的有益效果:

1、采用本发明的技术对鲁奇炉煤气化污水的处理与回用,整套方法抗冲击 性好,运行安全。抗瞬时冲击性强,处理效果几乎不受影响;对连续冲击,COD 处理效果不受影响,氨氮处理效果会变差,5天以内能自动恢复正常;

2、采用UASB-A/O2生化联合工艺能将鲁奇炉煤气化工艺废水COD含量为 5000mg/l以上稳定的降到450mg/l左右、氨氮降到5mg/l以下;

3、前置缺氧反硝化无须外加碳源,并在无曝气条件下降解部分COD,节省 能源;

4、混凝沉淀-臭氧氧化-CBR3生化深度处理工艺,能进一步将COD降到 60mg/l以下,色度≤20倍;

5、采用本发明的方法使得鲁奇炉煤气化污水经过处理后,其浊度小于 1NTU,COD小于50mg/l,色度小于10倍,出水即可用作工业循环冷却水;

6、整套组合工艺流程简单、管理方便,运行费用相对比较低,单位负荷高、 占地面积小。