申请日2009.08.06

公开(公告)日2010.01.20

IPC分类号C02F9/04; C02F1/44; C02F1/52; C02F1/66

摘要

本发明涉及一种对制酸系统净化工序的酸性污水进行处理的污酸污水处理装置及处理工艺,将污酸泵入第一段一级中和反应槽,投加电石渣膏调整pH值在1-6,液体溢流至第一段二级中和反应槽,投加电石渣膏调整pH值为5-6,将液体进行固液分离后进入污水池;将污水池中的液体泵入第二段一级中和反应槽中,投加石灰乳调整pH值在6-7之间,液体自流入第二段二级中和反应槽,投加石灰乳调整pH值在7-8之间,液体自流入硫化、絮凝反应槽,向硫化、絮凝反应槽中投加重量百分比为7%的硫化钠和15%的硫酸亚铁,液体经过压滤机、膜过滤器进行细微颗粒固液分离,液体外排,很容易实现外排水连续达标排放。

权利要求书

1、一种污酸污水处理装置,包括与污酸管道相接通的污酸调节池(1), 其特征在于:

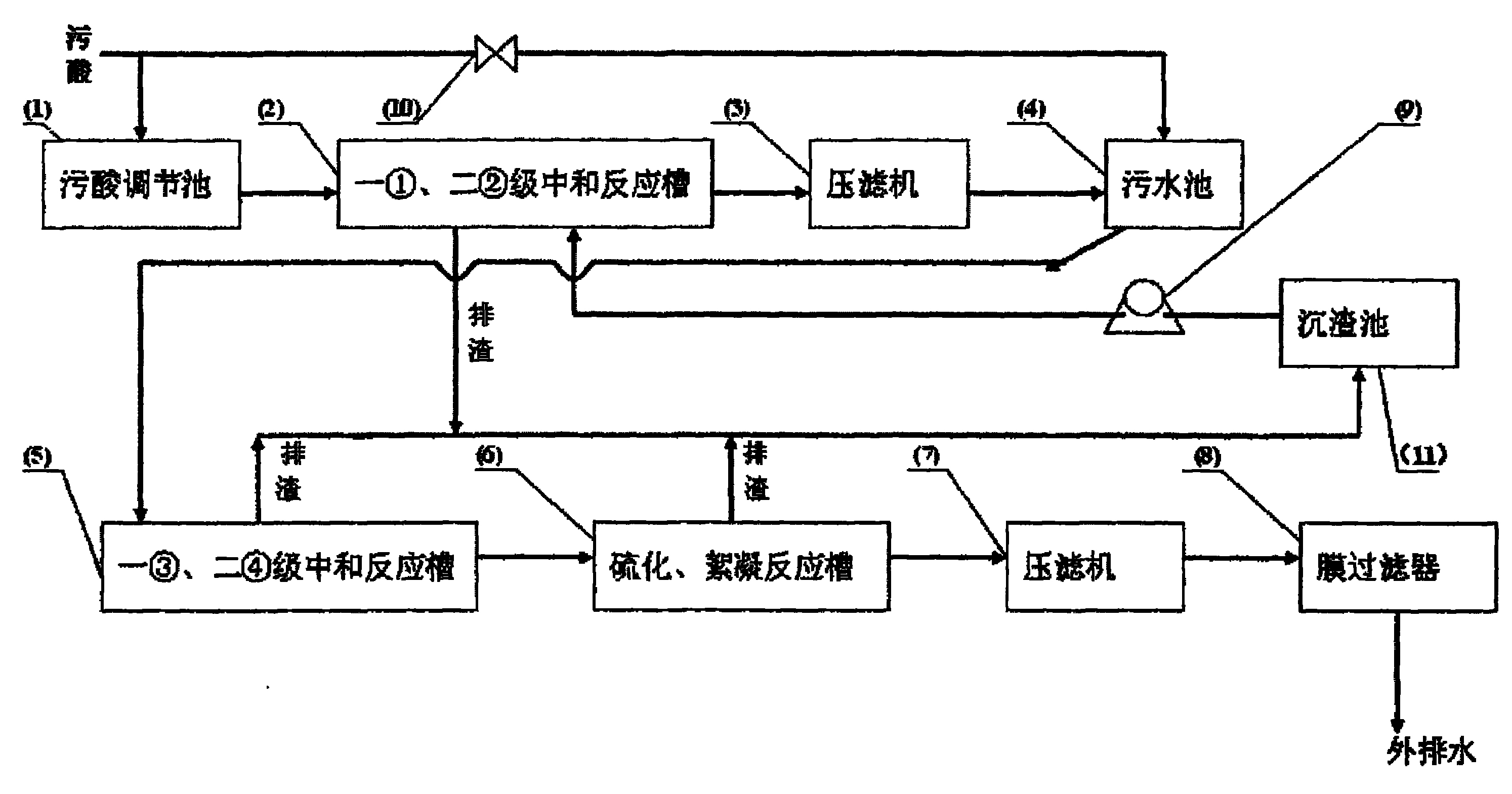

污酸调节池(1)通过管道和泵与第一段中和反应槽(2)相接通,第一 段中和反应槽(2)包括第一段一级中和反应槽①和第一段二级中和反应槽②, 第一段一级中和反应槽①和第一段二级中和反应槽②之间为溢流关系接通, 液体由第一段一级中和反应槽①溢流至第一段二级中和反应槽②中,第一段 二级中和反应槽②与压滤机(3)相接通,压滤机(3)与污水池(4)相接通;

污水池(4)通过管道和泵与第二段中和反应槽(5)相接通,第二段中 和反应槽(5)包括第二段一级中和反应槽③和第二段二级中和反应槽④,第 二段一级中和反应槽③和第二段二级中和反应槽④之间为溢流关系接通,第 二段二级中和反应槽④与硫化、絮凝反应槽(6)相接通,硫化、絮凝反应槽 (6)与压滤机(7)相接通,压滤机(7)与膜过滤器(8)相接通,膜过滤 器(8)与外界接通。

2、根据权利要求1所述的污酸污水处理装置,其特征在于:第一段中和 反应槽(2)、第二段中和反应槽(5)、硫化和絮凝反应槽(6)均通过管道与 沉渣池(11)相接通。

3、根据权利要求1所述的污酸污水处理装置,其特征在于:沉渣池(11) 通过软管泵(9)与第一段二级中和反应槽②相接通。

4、根据权利要求1所述的污酸污水处理装置,其特征在于:污酸管道还 通过球阀(10)与污水池(4)相接通。

5、一种污酸污水处理工艺,采用两段四级中和工艺,对污酸、污水进行 分段分级连续处理,其特征在于:该方法分为以下几个步骤:

步骤1:将污酸泵入第一段一级中和反应槽①中,投加电石渣膏,利用酸 碱中和反应机理调整PH值在1-6范围内,混合液体溢流至第一段二级中和反 应槽②,并再次投加电石渣膏,调整PH值为5-6之间,将混合液体通入压滤 机(3)中进行固液分离,液体经压滤机(3)压滤后进入污水池(4);固体 为CaSO4无害渣,运无害渣堆场;

步骤2:将污水池(4)中的液体泵入第二段一级中和反应槽③中,投加 石灰乳调整PH值在6-7之间,然后液体自流入第二段二级中和反应槽④,继 续投加石灰乳调整PH值在7-8之间,

步骤3:液体自流入硫化、絮凝反应槽(6),向硫化、絮凝反应槽(6) 中投加重量百分比为7%的硫化钠和15%的硫酸亚铁,投加方式为连续投加, 投加比例为:当污酸流量为35m3/h时,7%的硫化钠和15%的硫酸亚铁的投加 量分别为300和200ml/min,待溶液全部充分反应后,液体经过压滤机(7)、 膜过滤器(8)进行细微颗粒的固液分离,液体外排,富含重金属、砷、氟有 害成分的CaSO4有害渣,运至有害渣堆场掩埋处理。

6、根据权利要求5所述的污酸污水处理工艺,其特征在于:所有排渣进 入沉渣池(11)。

7、根据权利要求6所述的污酸污水处理工艺,其特征在于:沉渣池(11) 中的液体通过软管泵(9)直接返回第一段二级中和反应槽②中,以保证重金 属离子全部达标,稳定外排水达标排放。

8、根据权利要求5所述的污酸污水处理工艺,其特征在于:将污酸泵入 第一段一级中和反应槽①中是指将污酸池(1)中的污酸通过酸泵泵入一级中 和反应槽①。

9、根据权利要求5所述的污酸污水处理工艺,其特征在于:投加硫化钠 和硫酸亚铁溶液充分反应后,通过压滤机(7)的液体还进入过渡池中,然后 再进入膜过滤器(8)进行细微颗粒的去除,出水外排。

10、根据权利要求5所述的污酸污水处理工艺,其特征在于:当污酸排 放量过大超过污酸处理能力时可通过球阀(10)及时切换至污水池(4)进行 处理。

说明书

污酸污水处理装置及处理工艺

技术领域

本发明涉及一种适用于对采用稀酸洗涤净化工艺的硫酸系统产生的污酸 进行无害治理的污酸污水处理装置及处理工艺,尤其涉及一种对铅、锌等有 色金属硫化矿火法冶炼的SO2烟气制酸系统净化工序以及湿法冶炼所产生的 富含重金属离子的酸性污水进行处理的污酸污水处理装置及处理工艺。

背景技术

目前,在铅、锌火法冶炼制酸系统及湿法冶炼车间所排出的污酸、污水 处理过程中,多采用石灰搅拌中和、铁盐曝气氧化、浓密机和沉降池沉淀、 压滤机固液分离等传统的工艺。这种工艺存在着工艺流程长、运行成本高、 固液分离不彻底、外排水控制不稳定、占地面积大、系统操作弹性差等缺点。

发明内容

本发明的目的在于克服传统工艺中存在的上述不足而通过把高浓度污酸 和低浓度污水前期分开、后期合并处理,采用两段四级中和工艺流程,达到 减少系统内运行污水量,分段稳定工艺指标、实现有害渣和无害渣的分离等 目的的污酸污水处理装置及处理工艺;并采用Na2S和FeSO4曝气相结合的工 艺,不但增强了对重金属离子的去除效果,还可实现PH值回调的功效,进一 步缩短了工艺流程;采用压滤机和膜过滤器进行固液分离,使外排水的悬浮 物降到150mg/L,外观上清澈透明,且对系统过滤水量的波动适应性强,占地 面积也大大减小。

本发明的目的是这样实现的:

一种污酸污水处理装置,包括与污酸管道相接通的污酸调节池,其特征 在于:

污酸调节池通过管道和泵与第一段中和反应槽相接通,第一段中和反应 槽包括第一段一级中和反应槽和第一段二级中和反应槽,第一段一级中和反 应槽和第一段二级中和反应槽之间为溢流关系接通,液体由第一段一级中和 反应槽溢流至第一段二级中和反应槽中,第一段二级中和反应槽与压滤机相 接通,压滤机与污水池相接通;

污水池通过管道和泵与第二段中和反应槽相接通,第二段中和反应槽包 括第二段一级中和反应槽和第二段二级中和反应槽,第二段一级中和反应槽 和第二段二级中和反应槽之间为溢流关系接通,第二段二级中和反应槽与硫 化、絮凝反应槽相接通,硫化、絮凝反应槽与压滤机相接通,压滤机与膜过 滤器相接通,膜过滤器与外界接通。

第一段中和反应槽、第二段中和反应槽、硫化和絮凝反应槽均通过管道 与沉渣池相接通。

沉渣池通过软管泵与第一段二级中和反应槽相接通。

污酸管道还通过球阀与污水池相接通。

本发明所采取的技术工艺是采用两段四级中和工艺,对污酸、污水进行 分段分级连续处理,该方法分为以下几个步骤:

步骤1:将污酸泵入第一段一级中和反应槽中,投加电石渣膏,利用酸碱 中和反应机理调整PH值在1-6范围内,混合液体溢流至第一段二级中和反应 槽,并再次投加电石渣膏,调整PH值为5-6之间,将混合液体通入压滤机中 进行固液分离,液体经压滤机压滤后进入污水池;固体为CaSO4无害渣,运无 害渣堆场;

步骤2:将污水池中的液体泵入第二段一级中和反应槽中,投加石灰乳调 整PH值在6-7之间,然后液体自流入第二段二级中和反应槽,继续投加石灰 乳调整PH值在7-8之间,

步骤3:液体自流入硫化、絮凝反应槽,向硫化、絮凝反应槽中投加重量 百分比为7%的硫化钠和15%的硫酸亚铁,投加方式为连续投加,投加比例为: 当污酸流量为35m3/h时,7%的硫化钠和15%的硫酸亚铁的投加量分别为300 和200ml/min,当污酸流量增减时,两辅料的投加量分别按比例增减,待溶 液全部充分反应后,液体经过压滤机、膜过滤器进行细微颗粒的固液分离, 液体外排,富含重金属、砷、氟有害成分的CaSO4有害渣,运至有害渣堆场 掩埋处理。

所有排渣进入沉渣池。沉渣池中的液体通过软管泵直接返回第一段二级 中和反应槽中,以保证重金属离子全部达标,稳定外排水达标排放。

将污酸泵入第一段一级中和反应槽中是指将污酸池中的污酸通过酸泵泵 入一级中和反应槽。

投加硫化钠和硫酸亚铁溶液充分反应后,通过压滤机的液体还进入过渡 池中,然后再进入膜过滤器进行细微颗粒的去除,出水外排。

当污酸排放量过大超过污酸处理能力时可通过球阀及时切换至污水池进 行处理。

本发明具有如下积极效果:

1、采用“两段四级中和”工艺,实现了有害渣和无害渣的分离。一段中 和称为“污酸线”,主要任务是把净化污水中(称“污酸”)大量的H2SO4中 和掉,产生不含重金属离子的“无害渣”,便于低成本处理;二段中和与硫 化、絮凝反应线称之为“污水线”,主要任务是进一步中和污水中的 “H2SO4”,同时把重金属离子形成硫酸盐、硫化盐或钙盐沉淀后,这部分渣 量较少。一级中和的目的是进行PH值粗调,直接用“灰膏”而不用石灰乳, 是为了减少系统的处理水量,而二级中和与二段氧化中和均采用石灰乳,易 实现“PH”值的精确调整。

2、采用沉渣池液体直接返回二段中和反应槽以保证重金属离子全部达标, 稳定外排水达标排放。