申请日2011.04.07

公开(公告)日2012.10.17

IPC分类号C02F3/30; C02F9/14

摘要

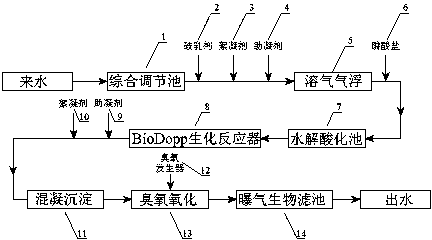

本发明提供一种碎煤加压气化污水处理与回用工艺,其步骤包括:将来自于碎煤加压气化厂的煤气化污水经过综合调节池、溶气气浮、水解酸化池、BioDopp生化反应池、混凝沉淀、臭氧氧化、曝气生物滤池,去除污水中大部分有机污染物、氨氮、悬浮物、酚类、油类后获得可以补充到循环水系统的回用水。本发明所涉及的工艺技术路线简单、运行稳定、吨水处理成本较低、处理后的出水能用于循环水的补充水,使得碎煤加压气化污水经处理后得到充分的回收利用,达到减排的目的。

权利要求书

1.一种碎煤加压气化污水处理与回用工艺,其特征在于,其实现方式包括如下步骤:

步骤1:将来自于碎煤加压气化厂的污水在综合调节池中进行均质均量,停留时间为24~48h;

步骤2:综合调节池提升后进入溶气气浮;

步骤3:溶气气浮出水进入水解酸化池,水解酸化用穿孔管间歇曝气混合或机械强制搅拌;

步骤4:水解酸化出水进入到BioDopp生物反应池;

步骤5:BioDopp生物反应池出水加入絮凝剂和助凝剂后通过混凝沉淀;

步骤6:混凝沉淀后污水加入臭氧和双氧水;

步骤7:臭氧氧化后出水进入曝气生物滤池,曝气生物滤池水力停留时间控制在8~16h,曝气生物滤池出水为最终出水。

2.根据权利要求书1所述的一种碎煤加压气化污水处理与回用工艺,其特征在于综合调节池内安装穿孔曝气管或机械搅拌器对污水进行强制混合,混合强度为2~5W/m3。

3.根据权利要求书1所述的一种碎煤加压气化污水处理与回用工艺,其特征在于溶气气浮进水中加入破乳剂、絮凝剂和助凝剂,在其出水中加入磷酸二氢钾,补充磷元素。

4.根据权利要求书1所述的一种碎煤加压气化污水处理与回用工艺,其特征在于BioDopp生化反应池采用微氧原理,溶解氧浓度控制在0.3mg/L,污泥浓度控制在8g/L以上,回流比控制在60倍以上。

5.根据权利要求书1所述的一种碎煤加压气化污水处理与回用工艺,其特征在于臭氧氧化加入一定浓度的双氧水,臭氧采用管道水射器或池底曝气方式加入。

6.根据权利要求书1所述的一种碎煤加压气化污水处理与回用工艺,其特征在于曝气生物滤池采用陶粒为生物载体,反洗水来自于处理后的回用水,反洗水进入综合调节池。

说明书

一种碎煤加压气化污水处理与回用工艺

技术领域

本发明涉及一种污水处理工艺,具体的说是涉及一种碎煤加压气化污水处理与回用工艺,属于水处理领域。

背景技术

纵观近百年化学工业的发展历史,其间每次原料结构的变化总伴随着化学工业的巨大变革。1984年世界化石燃料探明的可采储量,煤约占74%,而石油约12%、天然气约10%,从资源角度看,煤将是潜在的化工主要原料。随着石油、天然气资源的日渐贫乏,煤炭能源化工产业将在中国能源的可持续利用中扮演重要的角色,是今后20年的重要发展方向,这对于中国减轻燃煤造成的环境污染、降低中国对进口石油的依赖均有着重大意义。可以说,煤化工行业在中国面临着新的市场需求和发展机遇。但是,煤化工行业污水治理呈现两高两难态势,即污水排放量大,处理难度大,污染浓度高,运行成本高,因此,煤化工行业的发展受到厂区周边环境容量的大小、污水运行成本,污水占地面积等因素的制约。十一五期间,国家提出了节能减排,如何能最大限度地降低煤化工行业污染排放当量并回用,且能有效降低污水运行成本,已成为煤化工行业环境治理领域下一步需重点攻克的课题。

煤的气化过程是一个热化学过程,它是以煤或煤焦为原料,以氧气、蒸汽或氢气等作为气化剂(或称气化介质),在高温条件下通过化学反应将煤或煤焦中的可燃部分转化为气体燃料的过程。气化所得的可燃气体称为气化煤气,其有效成分包括CO、H2及CH4等。煤气化污水是高温、高压下洗涤煤气后的洗涤水经热量回收、混凝沉淀后排放的部分污水,主要污染物为氨氮、硫化物、CODCr、BOD、悬浮物等,其水温、悬浮物和氨氮含量都很高。

碎煤加压气化污水的处理方法可分为物理化学法和生物处理法两大类。物理化学法包括蒸氨、除油、溶气气浮、溶剂萃取脱酚、碱性氯化法、次氯酸钠氧化法、活性炭吸附和混凝沉淀等方法,每种方法都有选择的去除或回收废水中某一种或几种污染物质。在生化处理工艺中,由于煤气化废水最主要特点是氨氮与悬浮物含量高,常规的活性污泥工艺过程中硝化作用不完全,反硝化作用则几乎不发生,总氮(TKN)的去除率仅10%~30%之间,因此很难去除煤气化废水中的氨氮。传统的生化工艺及其组合工艺在处理碎煤加压气化污水中需要极长的流程和水力停留时间,需要巨大的投资,并运行费用极高。利用强化生化工艺及其组合工艺来处理碎煤加压气化污水是解决现有问题的有效途径之一。

发明内容

本发明提供一种碎煤加压气化污水处理与回用工艺,本发明的目的是为了克服现有污水处理技术中存在的缺陷和不足,提供一种流程短、安全可靠、投资小、运行费用较低的碎煤加压气化污水处理与回用工艺。

本发明提供的一种碎煤加压气化污水处理与回用工艺其实现方式包括如下步骤:

步骤1:将来自于碎煤加压气化厂的污水在综合调节池中进行均质均量,避免对后续装置的冲击。由于碎煤加压气化厂污水水质水量波动较大,综合调节池水力停留时间一般为24~48h,综合调节池内安装穿孔曝气管或机械搅拌器对污水进行强制混合,混合强度为2~5W/m3。

步骤2:综合调节池提升后进入溶气气浮,去除大部分油类和部分胶体类物质。由于碎煤加压气化厂污水中有机质成分较复杂,腐蚀性较强,污水提升用外置的泵房为宜,溶气气浮进水前加入破乳剂、絮凝剂和助凝剂,提高气浮除油的效率,在其出水中加入磷酸二氢钾或磷酸钠,补充磷元素。

步骤3:溶气气浮出水进入水解酸化池,利用活性污泥中微生物胞外酶的催化降解作用将固形物质水解为溶解性物质、大分子物质降解为小分子物质、碳水化合物降解为脂肪酸、有机氮类物质分解为氨或胺,提高污水的B/C(BOD/COD,生化需氧量/化学需氧量),提高污水的可生化性,为后续的生化处理奠定良好的基础,水解酸化池水力停留时间控制在16~24h。水解酸化用穿孔管间歇曝气混合或机械强制搅拌,池内内置一体化泥水分离装置,保证截留活性污泥与出水悬浮物浓度。

步骤4:水解酸化池出水进入到BioDopp生物反应池,在该反应池内利用微生物的降解和同化作用去除大部分有机污染物、氨氮、酚类及残留油类。BioDopp生物反应池结合了氧化沟的全液内回流及一体化结构理念,利用A2/O的不同功能分区形式,借助CASS工艺前置选择区模式,辅以高效的曝气技术,通过创新的空气提推技术作为源动力,将不同功能单元结合在一起的生物处理工艺。BioDopp生物反应池利用微氧技术,将生物反应池内控制最高溶解氧浓度不高于0.3mg/L,并将污泥龄控制在60d以上,活性污泥浓度控制在8~10g/L,在生物反应池内培养、驯化和累积大量的兼性微生物、硝化菌、反硝化菌及特种专属性微生物,能有效的去除目标污染物。BioDopp生物反应池利用空气提推器产生的大回流比,快速稀释来水,能有效的降低来水负荷对生化系统的冲击,保证出水的达标与运行的稳定。BioDopp生化反应池内置泥水分离装置,无需外置沉淀池和污泥回流泵房。BioDopp生化反应池水力停留时间控制在60~80h。

步骤5:BioDopp生物反应池出水加入絮凝剂和助凝剂后通过混凝沉淀,去除大部分悬浮物,并有效去除残留色度。絮凝剂和助凝剂配置成溶液后通过管道混合器加入,絮凝剂为聚铝或聚合铝铁,配置浓度为5%~15%,加药量为100~200mg/L,助凝剂为聚丙烯酰胺,配置浓度为1‰,加药量为2~5mg/L。

步骤6:混凝沉淀后污水加入臭氧,利用臭氧的强氧化性对残留的较难生物降解的多环和杂环有机物进行氧化,通过断键作用将其降解为易生物降解的小分子。臭氧发生器易采用氧气源,能提高臭氧浓度,显著提高氧化速率。臭氧氧化可同时加入一定浓度的双氧水,臭氧采用管道水射器或池底曝气方式加入。臭氧加入量可按照1~3g臭氧/gTOC来核算,臭氧加入量为100mg/L,双氧水加入量为50mg/L,臭氧接触时间为45~90min。

步骤7:臭氧氧化后出水进入曝气生物滤池,进一步去除有机污染物,并降低出水的悬浮物浓度。曝气生物滤池采用陶粒为生物载体,反洗水来自于处理后的回用水,反洗水进入综合调节池。曝气生物滤池水力停留时间控制在8~16h。

本发明相对于现有技术具有如下优势:

1. 采用本发明的工艺对碎煤加压气化污水进行处理与回用,整套工艺简单易行,投资小,运行费用低。抗冲击能力强,处理效果较好,能够承受30%的单次冲击,10%的连续冲击。

2. 采用溶气气浮可有效的去除污水中的油类物质,去除率为80%左右,水解酸化能有效的提高污水B/C,能将污水B/C从0.3提高到0.4左右,大大提高了后续生化处理的处理效率。

3. BioDopp生化工艺实现了同步脱氮,同时保证去除有机污染物和脱氮效果,BioDopp生化工艺出水指标相比其它传统工艺要大幅度降低,BioDopp生化工艺拥有节省一半占地、能为客户节约大量的宝贵的土地资源;其处理流程短,管理相当简单;并同时具备节省能耗、抗冲击能力强、系统恢复快等特点; BioDopp生化工艺可实现不停车更换曝气管,使用寿命至少是其它曝气系统的2到5倍,操作维护量少,维护维修非常方便;BioDopp生化工艺所需人工较少,可节约一定的人力成本;BioDopp生化工艺污泥龄长,剩余污泥排放量少,大幅降低污水劳动强度。BioDopp生化工艺出水COD小于200mg/L,氨氮降低到5mg/L以下。

4. 混凝沉淀、臭氧氧化和曝气生物滤池属于后续深度处理,能进一步去除难降解有机污染物和残留色度,其出水COD小于50mg/L,色度降低到20倍以下,出水能作为循环冷却水补充水。