申请日2009.08.12

公开(公告)日2010.09.22

IPC分类号C22B7/00; C22B15/00; C22B1/02; C22B3/14; C22B3/08

摘要

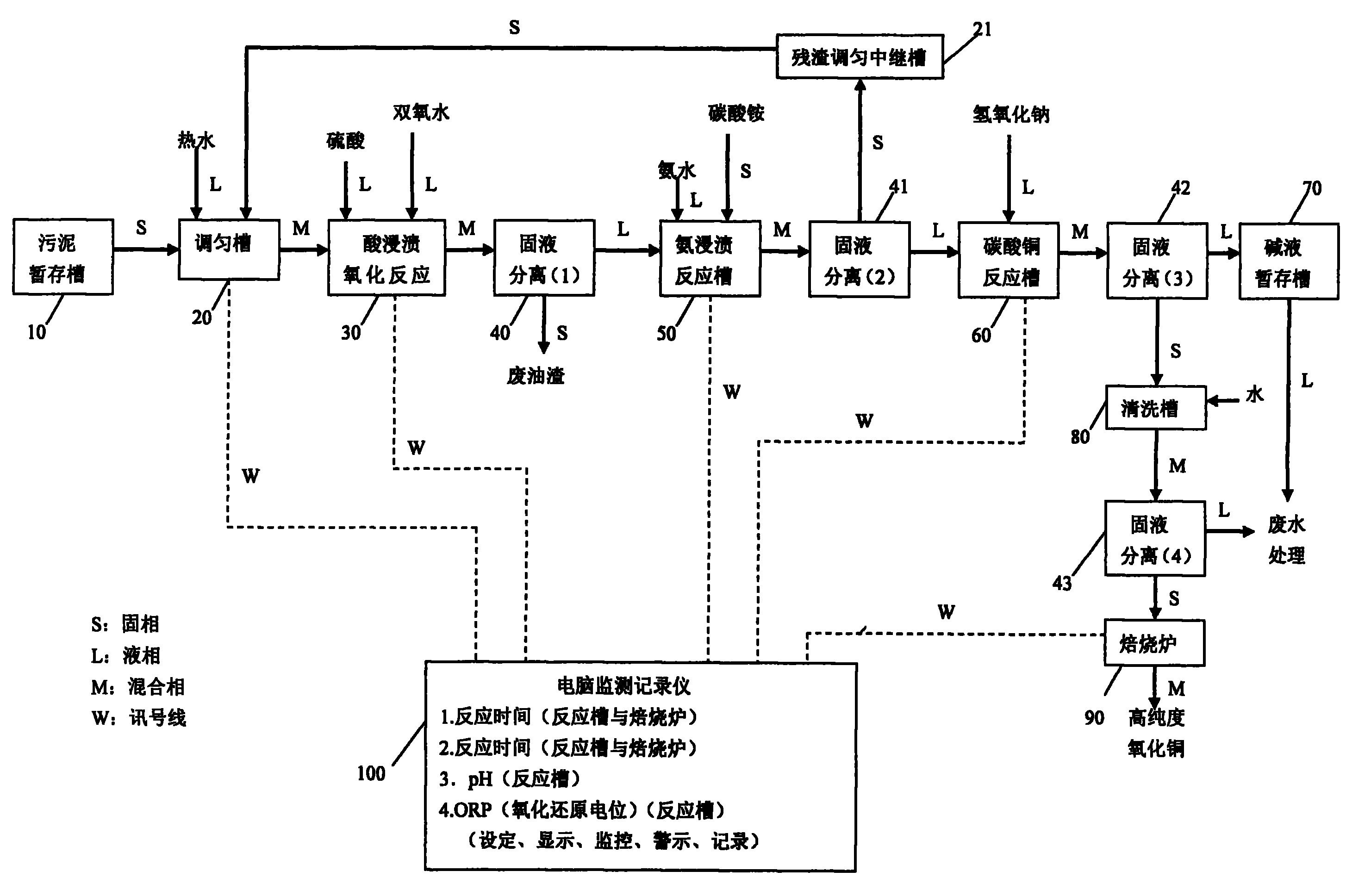

本实用新型系在提供一种铜污泥资材化回收高纯度氧化铜之装置,其系由污泥暂存槽、调匀槽、酸浸渍氧化反应槽、固液分离机、氨浸渍反应槽、碳酸铜反应槽、残渣调匀中继槽、碱液暂存槽、清洗槽、焙烧炉与电脑监测记录仪所构成;铜污泥藉由本装置进行资材化处理后,回收所得高纯度氧化铜细粉产物之铜含量与不纯物皆符合商用氧化铜要求,作为后段电解铜原料,且利用蒸氨程序,回收氨水,降低氨浸渍药剂添加量以及过滤后碱液可回收导入废水系统合并处理,做为中和剂再使用,相对于其他处理方式,本实用新型具有低操作费用与高回收经济效益。

权利要求书

1.一种铜污泥资材化回收高纯度氧化铜之装置,其特征是包括有:

一种污泥暂存槽;

一种调匀槽;

一酸浸渍氧化反应槽,与调匀槽连接;

一固液分离机,与酸浸渍氧化反应槽连接;

一氨浸渍反应槽,与固液分离机连接;

一碳酸铜反应槽,与固液分离机连接;

一碱液暂存槽;

一清洗槽;

一焙烧炉;

一电脑监测记录仪。

2.如权利要求1所述的铜污泥资材化回收高纯度氧化铜之装置,其特征是其中污泥暂存槽与碱液暂存槽系为耐酸碱之储存槽。

3.如权利要求1所述的铜污泥资材化回收高纯度氧化铜之装置,其特征是其中调匀槽、残渣调匀中继槽与清洗槽皆为耐酸碱桶槽,装置为可调速搅拌机所构成。

4.如权利要求1所述的铜污泥资材化回收高纯度氧化铜之装置,其特征是其中酸浸渍氧化反应槽、氨浸渍反应槽与碳酸铜反应槽皆为耐酸碱反应槽,装置包含一可调速搅拌机、一可调速空气曝气机、一加热控制器。

5.如权利要求1所述的铜污泥资材化回收高纯度氧化铜之装置,其特征是所述固液分离机可为带滤式、离心式、螺杆式、圆胴真空过滤式或板框式压滤机或真空过滤机或离心机。

6.如权利要求1所述的铜污泥资材化回收高纯度氧化铜之装置,其特征是所述电脑监测记录仪系为一全自动电脑连线监测仪。

说明书

铜污泥资材化回收高纯度氧化铜之装置

技术领域

本实用新型涉及一种铜污泥资材化回收高纯度氧化铜之装置,特别针对印刷电路板业、表面处理业、线材加工业等制程所产生含铜为主的重金属污泥提供资材化回收纯化处理,有效地将含铜污泥回收制成高纯度氧化铜再生产品,符合商用氧化铜产品规格,作为制程中电解铜原物料,取代碳酸铜原物料,大幅降低有害污泥处理费用,并创造高回收经济价值。

背景技术

由于含铜污泥属于人造矿物的耗竭性有限金属资源,无法再生,且其中铜含量明显高于铜矿可开采0.5%品位下限,为值得回收的金属资源。含铜污泥资源化回收方式分为湿式与干式冶金二类,湿式方法有酸溶、碱溶将目的金属溶出后,纯化回收有价金属,如将含铜污泥经酸浸渍与溶媒萃取等纯后处理流程后,回收制成硫酸铜溶液,但操作成本偏高与再生产品单价相对较低,浸渍后残渣无法符合TCLP标准,且过滤脱水也造成业者困扰。相较于湿法处理,目前国内大都采集中回收,利用干式冶炼方式处理含铜重金属污泥,使用大量热、电能将污泥中的水分蒸发,达到污泥减容、减量,藉以提高有价金属含量,经处理后转往他国铜冶炼厂进行铜回收,造成操作处理费用相对偏高、衍生耗能与烟尘环保等问题以及铜金属资源无法留在国内循环利用,甚为可惜。根据调查与统计推估,国内产出之电路板产业含铜污泥每年约31,000吨,铜箔厂污泥发生量每年约21,000吨,电镀污泥的推估量每年约为94,000吨,因此电路板业与电镀业等金属表面处理业之每年污泥推估量约为146,000吨。一般而言,制备氧化铜粉末的常用合成方法为(1)水热法(2)化学沉淀法(3)溶胶-凝胶法与(4)微乳液法。由于氧化铜细粉能作为用途广泛的多功能无机材料,具独特的电性、磁性、催化活性物质等特性,广泛地应用于磁性储存材料、气体感测器、太阳能电池、催化剂载体以及电极活性材料等重要领域。本资材化处理目的,将含铜污泥利用酸浸渍与选择性氨浸渍二阶段回收并制成高纯度的氧化铜细粉之再生产品,并符合商用碳酸铜产品规格,作为电解铜原物料,取代氧化铜原物料,创造高回收经济价值。

发明内容

本实用新型的发明目的,其主要系在提供对铜污泥资材化回收高纯度氧化铜之装置,且处理过程中添加硫酸与强氧化剂去除制程所产生高油脂有机物,利用选择性氨浸渍程序,回收纯化碱式碳酸铜溶液,过程中将氨浸渍后残渣采用循环浸渍提高铜回收率,改善传统氨浸渍偏低的铜回收率,并利用蒸氨程序,回收氨水,降低氨浸渍药剂添加量。然而生成碳酸铜的碱液导入废水系统合并处理,大幅减低碱添加量,最后再利用去氯水反覆水洗方式去除氯等不纯物,产物符合氧化铜商业产品规格。本资材化处理技术相对于其他湿式回收处理方式有较低操作费用与较大的回收经济效益。

本实用新型的技术方案是:一种铜污泥资材化回收高纯度氧化铜之装置,包括有:

一污泥暂存槽,供存放含铜污泥饼;

一调匀槽,将污泥加热水混拌调浆,形成均匀浆体;

一酸浸渍氧化反应槽,与调匀槽连接,系浆体加入适量之硫酸与双氧水等药剂,维持反应槽pH值小于3.0,过程中持续加热、曝气与搅拌,使得污泥中重金属氢氧化物浸渍溶出为金属离子态与浮油层;

一固液分离机,与酸浸渍氧化反应槽连接,将酸浸渍氧化反应槽之含铜浮油溶液进行固液分离,去除浮油,形成高浓度含铜溶液及废油渣,高浓度含铜溶液直接导入氨浸渍反应槽;

一氨浸渍反应槽,与固液分离机连接,高浓度含铜溶液适量添加氨水与碳酸铵等药剂,维持反应槽中溶液pH值介于9.0~10.0,浸渍纯化过程中持续加热搅拌,加速反应进行,反应完成后形成深蓝色铜氨错离子溶液(Cu(NH3)42+)complexes)与残渣;

一碳酸铜反应槽,与固液分离机连接,将铜氨错离子溶液(Cu(NH3)42+)添加液碱等药剂,调整溶液pH值为11.0,反应逐渐形成碱式碳酸铜溶液;

一碱液暂存槽,供存放来自碳酸铜反应槽过滤后的高pH值滤液;

一清洗槽,将碳酸铜固体产物经反覆水洗过滤后,降低溶液中含氯量等不纯物;

一焙烧炉:系将水洗后的碳酸铜产物进行被烧与时间控制,经由结晶相转变,形成高纯度氧化铜细粉;

一电脑监测记录仪:系针对调匀槽、酸浸渍氧化反应槽、氨浸渍反应槽、碳酸铜反应槽与焙烧炉进行反应参数设定、显示、监测与记录。

上述污泥暂存槽与碱液暂存槽系为耐酸碱之储存槽。

上述调匀槽、残渣调匀中继槽与清洗槽皆为耐酸碱桶槽,装置为可调速搅拌机所构成。

上述酸浸渍氧化反应槽、氨浸渍反应槽与碳酸铜反应槽皆为耐酸碱反应槽,装置包含一可调速搅拌机、一可调速空气曝气机、一加热控制器。

上述固液分离机可为带滤式、离心式、螺杆式、圆胴真空过滤式或板框式压滤机或真空过滤机或离心机。

上述电脑监测记录仪系为一全自动电脑连线监测仪,针对调匀槽、酸浸渍氧化反应槽、氨浸渍反应槽、碳酸铜反应槽与焙烧炉进行反应参数,包括反应温度、反应时间、pH与ORP等参数之设定、显示、监控、警示与自动记录。