申请日2011.08.09

公开(公告)日2013.09.25

IPC分类号C02F3/10; B01D39/02

摘要

污水处理复合滤料的应用,它涉及一种污水处理复合滤料的应用。本发明提供一种污水处理复合滤料的应用,解决应用现有污水处理复合滤料处理污水时存在氨氮去除率低,且不能实现彻底再生利用的问题。应用:污水处理复合滤料用于处理污水。本发明主要用于处理污水。

权利要求书

1.一种污水处理复合滤料的应用,其特征在于污水处理复合滤料用于处理污水;所述的 污水处理复合滤料是按以下步骤制备的:

一、混合:采用乙醇将污水污泥和SiO2充分均匀,将混匀后的混合物涂在承载基板上, 承载基板上混匀后的混合物厚度为4mm~6mm;

二、烧结:将步骤一制备混匀后的混合物负载厚度为4mm~6mm的承载基板放置到自动 翻转控制反应装置中,并将自动翻转控制反应装置在1r/min、氮气保护下采用微波加热烧结, 在1500W下烧结30min,然后将自动翻转控制反应装置的温度降低至100℃;

三、核化晶化:将步骤二温度降低至100℃的自动翻转控制反应装置在1r/min、氮气保 护下采用微波加热核化晶化,在780℃核化60min,然后以3℃/min的升温速率升温至1000 ℃,并在1000℃下晶化50min,即得到污水处理复合滤料;

步骤一中所述的污水污泥是采用污水处理厂排放的湿污泥经干燥再研磨得到的,其中污 水污泥按质量分数包含28%SiO2、9%Al2O3、8.5%P2O5、8%CaO和8.5%Fe2O3,且污水污泥 粒径小于75μm;步骤一中所述的承载基板是由陶粒制备成的厚度为15mm的板材;步骤一中 所述的污水污泥与SiO2的质量比为10:2;步骤一中所述的污水污泥与乙醇的体积比为1:1.75; 步骤一中所述的承载基板的表面负载量为1.1g/cm2。

2.一种污水处理复合滤料的应用,其特征在于污水处理复合滤料用于处理污水;所述的 污水处理复合滤料是按以下步骤制备的:

一、混合:采用乙醇将污水污泥和碎玻璃充分均匀,将混匀后的混合物涂在承载基板上, 承载基板上混匀后的混合物厚度为4mm~6mm;

二、烧结:将步骤一制备混匀后的混合物负载厚度为4mm~6mm的承载基板放置到自动 翻转控制反应装置中,并将自动翻转控制反应装置在1r/min、氩气保护下采用普通加热烧结, 在1300℃下烧结1.8h,然后将自动翻转控制反应装置的温度降低至100℃;

三、核化晶化:将步骤二温度降低至100℃的自动翻转控制反应装置在1r/min、氩气保 护下采用微波加热核化晶化,在780℃核化60min,然后以3℃/min的升温速率升温至1000 ℃,并在1000℃下晶化50min,即得到污水处理复合滤料;

步骤一中所述的污水污泥是采用污水处理厂排放的湿污泥经干燥再研磨得到的,其中污 水污泥中按质量分数包含27.5%SiO2、11%Al2O3、7%P2O5、7.5%CaO和8%Fe2O3,且污水污 泥粒径小于75μm;步骤一中所述的承载基板是由石英砂制备成的厚度为15mm的板材;步骤 一中所述的污水污泥与碎玻璃的质量比为10:2;步骤一中所述的污水污泥与乙醇的体积比为 1:1.75;步骤一中所述的承载基板的表面负载量为1.1g/cm2。

3.一种污水处理复合滤料的应用,其特征在于污水处理复合滤料用于处理污水;所述的 污水处理复合滤料是按以下步骤制备的:

一、混合:采用丙醇将污水污泥和污泥热解灰充分均匀,将混匀后的混合物涂在承载基 板上,承载基板上混匀后的混合物厚度为4mm~6mm;

二、烧结:将步骤一制备混匀后的混合物负载厚度为4mm~6mm的承载基板放置到自动 翻转控制反应装置中,并将自动翻转控制反应装置在1r/min、氮气保护下采用微波加热烧结, 在1500W下烧结30min,然后将自动翻转控制反应装置的温度降低至100℃;

三、核化晶化:将步骤二温度降低至100℃的自动翻转控制反应装置在1r/min、氮气保 护下采用普通加热核化晶化,在780℃核化90min,然后以3℃/min的升温速率升温至1000 ℃,并在1000℃下晶化120min,即得到污水处理复合滤料;

步骤一中所述的污水污泥是采用污水处理厂排放的湿污泥经干燥再研磨得到的,其中的 污水污泥按质量分数包含28.5%SiO2、10.5%Al2O3、8.5%P2O5、7.5%CaO和8%Fe2O3,且污 水污泥粒径小于75μm;

步骤一中所述的污泥热解灰粒径小于75μm,污泥热解灰的制备方法如下:将污水处理厂 排放的湿污泥在温度为600℃的无氧条件下进行热分解,在反应外侧接入装有水的集气瓶, 当没有气泡冒出时,则表明反应完全,反应完全后取出,研磨后过筛得到污泥热解灰,该污 泥热解灰按质量分数包含47.5%SiO2、17.3%Al2O3、2.4%MgO、6.7%CaO、1.33%K2O、 1.2%Na2O、0.875%TiO2、7.6%Fe2O3和8.3%P2O5;

步骤一中所述的承载基板是由丝光沸石制备成的厚度为15mm的板材;

步骤一中所述的污水污泥与污泥热解灰的质量比为10:2;步骤一中所述的污水污泥与丙 醇的体积比为1:1.75;步骤一中所述的承载基板的表面负载量为1.1g/cm2。

4.一种污水处理复合滤料的应用,其特征在于污水处理复合滤料用于处理污水;所述的 污水处理复合滤料是按以下步骤制备的:

一、混合:采用丙醇将污水污泥和污泥焚烧灰充分均匀,将混匀后的混合物涂在承载基 板上,承载基板上混匀后的混合物厚度为4mm~6mm;

二、烧结:将步骤一制备混匀后的混合物负载厚度为4mm~6mm的承载基板放置到自动 翻转控制反应装置中,并将自动翻转控制反应装置在1r/min、氩气保护下采用普通加热烧结, 在1300℃下烧结1.8h,然后将自动翻转控制反应装置的温度降低至100℃;

三、核化晶化:将步骤二温度降低至100℃的自动翻转控制反应装置在1r/min、氩气保 护下采用普通加热核化晶化,在780℃核化60min,然后以3℃/min的升温速率升温至1000 ℃,并在1000℃下晶化50min,即得到污水处理复合滤料;

步骤一中所述的污水污泥是采用污水处理厂排放的湿污泥经干燥再研磨得到的,其中污 水污泥按质量分数包含27.5%SiO2、11.5%Al2O3、7.5%P2O5、7.5%CaO和8.5%Fe2O3,且污水 污泥粒径小于75μm;

步骤一中所述的污泥焚烧灰粒径小于75μm,污泥焚烧灰的制备方法如下:将污水处理厂 排放的湿污泥在温度为500℃的有氧条件下进行焚烧处理,观察污泥燃烧的火苗,待没有火 苗或者热量放出时,则表明样品反应完全,待反应完全后取出,研磨后过筛得到污泥焚烧, 该污泥焚烧灰按质量分数包含42%SiO2、15.6%Al2O3、7.3%P2O5、6.5%CaO和8.1%Fe2O3;

步骤一中所述的承载基板是由斜发沸石制备成的厚度为15mm的板材;

步骤一中所述的污水污泥与污泥热解灰的质量比为10:2;步骤一中所述的污水污泥与丙 醇的体积比为1:1.75;步骤一中所述的承载基板的表面负载量为1.1g/cm2。

说明书

污水处理复合滤料的应用

技术领域

本发明涉及一种污水处理复合滤料的应用。

背景技术

曝气生物滤池应用于废水处理中,滤料的选择对于得到较高活性生物量和生物多样性起 到的作用非常大。经常用到的传统滤料有石英砂、活性炭、沸石、陶粒及一些塑料制品(合 成纤维、聚乙烯小球、波纹板等)。且现有技术制备的污水处理复合滤料在废水生物处理工艺 体现出强度不够,一般复合滤料的莫氏硬度为5~7,在水流的冲刷下,复合滤料破损比较严 重,耐酸碱性差,在酸碱性条件浸泡3天后莫氏硬度降低至4~5,且使用后的滤料再生比较 困难,经过多次反冲洗后,也不能保证滤料的彻底再生利用,而且再生过程费时费力、容易 将填料冲散、浪费水源,而且制备过程采用的原料成本高,因此研究和开发出一种高强度易 再生的滤料成为曝气生物滤池应用的关键技术之一。

在《一种玻璃污泥基多孔陶粒滤料及其制备方法》(申请号:200810230795.X)中公开一种 玻璃污泥基多孔陶粒滤料及其制备方法,但是这种玻璃污泥基多孔陶粒滤料用于处理污水时, 氨氮去除率最高达到71.65%,且这种玻璃污泥基多孔陶粒滤料不能实现彻底再生利用;因此 应用现有污水处理复合滤料处理污水时存在氨氮去除率低,且不能实现彻底再生利用的问题。

发明内容

本发明提供一种污水处理复合滤料的应用,解决应用现有污水处理复合滤料处理污水时 存在氨氮去除率低,且不能实现彻底再生利用的问题。

污水处理复合滤料由污水污泥、基料、有机溶剂和承载基板制备而成;所述的污水污泥 与基料的质量比为10:(1~3),所述的污水污泥与有机溶剂的体积比为1:(1~3),所述的承载基 板的表面负载量为0.8~1.4g/cm2。

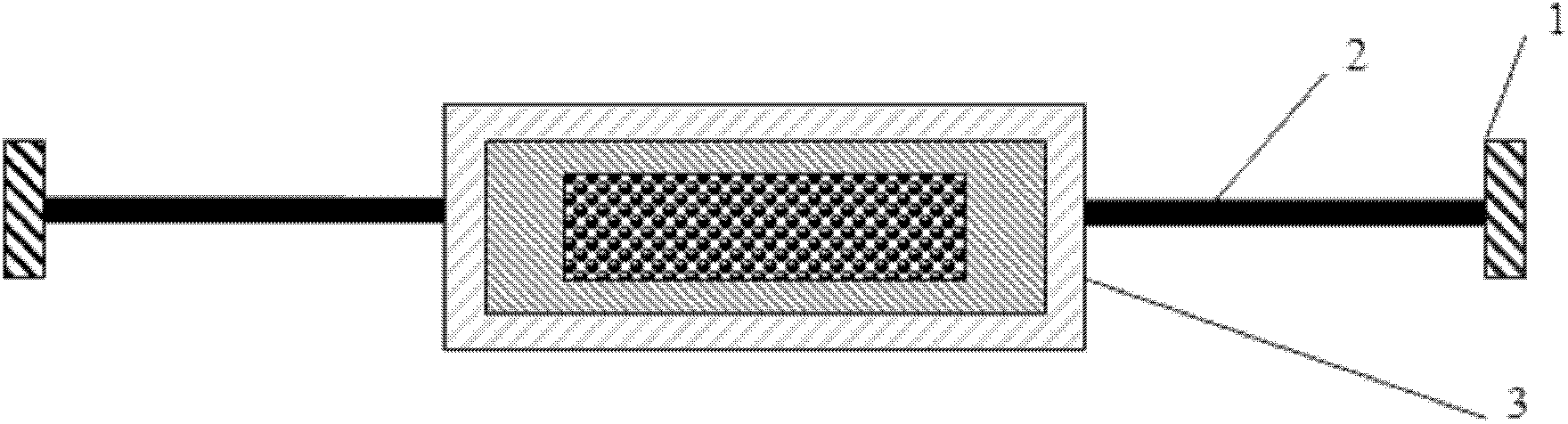

污水处理复合滤料的制备方法,具体是按以下步骤完成的:一、混合:采用有机溶剂将 污水污泥和基料充分均匀,将混匀后的混合物涂在承载基板上,承载基板上混匀后的混合物 厚度为4mm~6mm;二、烧结:将步骤一制备混匀后的混合物负载厚度为4mm~6mm的承载 基板放置到自动翻转控制反应装置中,并将自动翻转控制反应装置在0.5r/min~1.5r/min、氮气 或氩气保护下采用微波加热烧结或者普通加热烧结,然后将自动翻转控制反应装置的温度降 低至20~200℃;三、核化晶化:将步骤二温度降低至20~200℃的自动翻转控制反应装置在 0.5r/min~1.5r/min、氮气或氩气保护下采用微波加热核化晶化或者普通加热核化晶化,即得到 高强度可再生污水处理复合滤料;步骤一中所述的污水污泥与基料的质量比为10:(1~3);步 骤一中所述的污水污泥与有机溶剂的体积比为1:(1~3);步骤一中所述的承载基板的表面负载 量为0.8~1.4g/cm2;步骤二中所述的微波加热烧结是在1000W~2000W下烧结15min~60min; 步骤二中所述的普通加热烧结是在温度1000℃~1600℃下烧结1~2.5h;步骤三中所述的微波 加热核化晶化是在750℃~800℃核化45~70min,然后以1~5℃/min的升温速率升温至950℃ ~1200℃,并在950℃~1200℃下晶化45~60min,即得到高强度可再生污水处理复合滤料;步 骤三中所述的普通加热核化晶化是在750℃~800℃核化85~100min,然后以1~5℃/min的升温 速率升温至950℃~1200℃,并在950℃~1200℃下晶化100~140min,即得到污水处理复合滤 料。

本发明的优点:一、本发明为污水处理厂排放的湿污泥提供一种良好的利用途径,有利 于解决环境污染,实现资源化利用,且降低原料成本;二、本发明制备出的污水处理复合滤 料,具有机械强度高,莫氏硬度可达7~8,耐酸碱性强,在酸碱性条件浸泡3天后,其莫氏 硬度为6.5~7.5,耐1200℃高温;三、本发明制备出的污水处理复合滤料能够彻底再生利用, 且再生方法简单;四、本发明制备出的污水处理复合滤料具有丰富的空隙,其孔隙率≥50%, 比表面积≥4×104cm2/g,拥有良好的过滤性能。