申请日2011.08.12

公开(公告)日2013.02.13

IPC分类号C02F9/14

摘要

本发明提供一种高盐低碳氨氮废水的处理方法,包括:a)将废气通入到高盐低碳氨氮废水中,混合而形成吸收液;b)将废气通入到a步中的出水中,混合后进行亚硝化处理;c)将b步中的出水进行厌氧氨氧化处理后排出。根据本发明提供的方法,不添加碳源,高浓度氨氮废水吸收废气二氧化碳作为无机碳源,同时废气中的氧气为生化处理提供氧气来源,经处理后出水的脱氮效率高,水质好。采用本发明处理高浓度氨氮废水,可大大节省投资,降低废水处理成本,达到以废治废的目的,有广泛的应用和推广价值。

权利要求书

1.一种高盐低碳氨氮废水的处理方法,包括:

a)将废气通入到高盐低碳氨氮废水中,混合而形成吸收液;

b)将废气通入到a步中的出水中,混合后进行亚硝化处理;

c)将b步中的出水进行厌氧氨氧化处理后排出。

2.根据权利要求1所述的方法,其特征在于,所述废气中CO2的含量为 2~8%,O2的含量为16~18%。

3.根据权利要求1所述的方法,其特征在于,在a步中,气液比60∶1~120∶1, 温度为20~40℃。

4.根据权利要求1所述的方法,其特征在于,在a步中,所述吸收液进行 沉淀分离。

5.根据权利要求1所述的方法,其特征在于,在b步中,水力停留时间为 8~12h,pH值6.5~8.5,溶解氧1.5~2.5mg/L,温度20~35℃。

6.根据权利要求1所述的方法,其特征在于,在b步中,所述亚硝化处理 后的废水进行沉淀分离。

7.根据权利要求1所述的方法,其特征在于,在c步中,水力停留时间6~8h, pH值7.0~8.5,溶解氧小于0.2mg/L,温度20~38℃。

8.根据权利要求1所述的方法,其特征在于,在c步中,所述厌氧氨氧化 处理后的废水经过沉淀分离,上层清液排出。

说明书

一种高盐低碳氨氮废水的处理方法

技术领域

本发明涉及一种废水处理方法。更具体地说,本发明涉及一种以废气中CO2作为无机碳源、以废气中的O2作为亚硝化反应的氧源来处理高盐低碳氨氮废水 的方法。

背景技术

国内外氨氮废水的处理方法主要有物化法和生物法,近几十年开发了很多 高级氧化工艺。

物化法有折点氯化法、化学沉淀法、离子交换法、吹脱/汽提法、膜技术法、 电渗析法和结晶法。物化法存在反应条件苛刻、运行费用高等缺点,其应用也 仅限于部分行业和领域。

生物法处理高浓度氨氮废水有多种形式,主要有传统硝化反硝化、亚硝酸 硝化/反硝化工艺、同时硝化/反硝化、短程硝化/厌氧氨氧化工艺;其中亚硝酸型 生物脱氮工艺具有占地面积小、节省投资、耗氧量小、动力消耗、碳源和碱量 消耗少的优点;但此过程中仍需添加一定量的有机碳源。经进一步研究证明, 在不添加有机碳源,通过生物自养也能实现亚硝酸途径脱氨氮,但该法仍需添 加一定的无机碳源,从而保证硝化反硝化的正常进行。

高级氧化技术主要包括光催化氧化、超临界催化氧化、湿式氧化技术、催 化湿式氧化技术。这些技术都具有设备投资大、运行费用高、操作条件要求苛 刻的特点,且经高级氧化技术后氨氮转换为氮氧化物,总氮仍需进一步处理。

现有技术中,中国专利公开CN1359863A公开了一种催化剂氨氮污水处理 方法,主要是采用“物理化学-生物综合治理催化裂化催化剂氨氮污水的方法”, 该方法存在的主要问题有:①在生物硝化过程中需外加甲醇作为碳源,导致处 理成本增加和排水COD值的增加。②采用生化池设备处理氨氮废水反应停留时 间长,设备占地面积大、投资大。③没有解决废水脱氮的问题。中国专利公开 CN1903752A、CN1978339C、CN101139134A公开了三种高浓度氨氮废水的治 理方法,它们的共同特点是:废水处理非高盐低碳类氨氮废水;以生化处理为 主,辅以多种物理化学预处理手段,这些处理工艺尽管能够有效处理高浓度氨 氮废水,但仍需添加一定量的有机或无机碳源,同样使用空气作为亚硝化反应 的氧源,从而导致在高浓度氨氮废水处理中,造成运行费用高的问题,且并没 有完全解决废水脱氮问题,难以推广使用。

发明内容

本发明目的在于克服现有技术中的不足,提供了一种利用废气中CO2作为 无机碳源,利用废气中O2作为氧源的处理工艺,既彻底解决了氨氮污染问题同 时也消减了温室气体排放量,具有双重的环境效益。

本发明提供了一种高盐低碳氨氮废水处理方法,包括:

a)将废气通入到高盐低碳氨氮废水中,混合而形成吸收液;

b)将废气通入到a步中的出水中,混合后进行亚硝化处理;

c)将b步中的出水进行厌氧氨氧化处理后排出。

上述方法中,所述废气中CO2的含量为2~8%,O2的含量为16~18%。所述 废气为来自生产分子筛或催化剂培烧炉等的工业废气。所述高盐低碳氨氮废水 中氨氮浓度300~500mg/L,TOC为5.0~10.5mg/L,SO4-的浓度为5000~20000 mg/L,pH值为7.0~12.0,悬浮物的浓度为200~800mg/L。

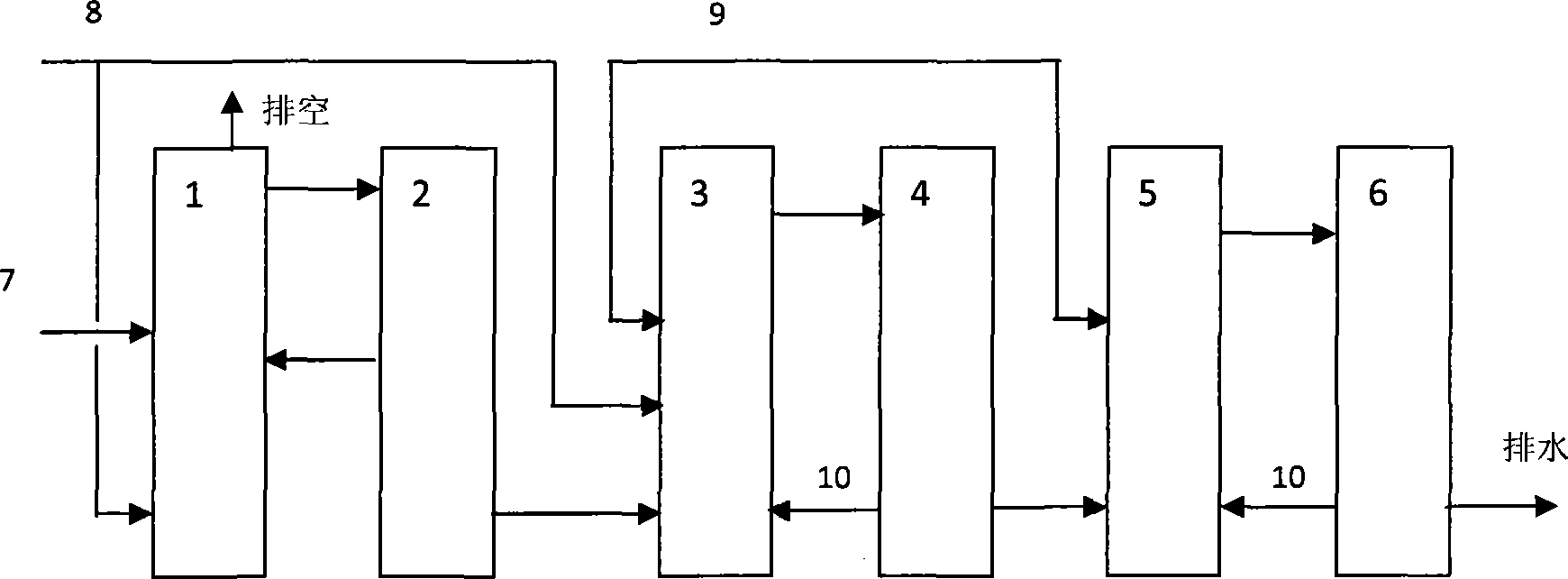

上述方法中,在所述a)步中,所述废气进行降温、除尘后等预处理后通入 到高盐低碳氨氮废水中。废气中的CO2被废水吸收后生成HCO3-和CO32-,并溶 解于废水中。气液比60∶1~120∶1,温度为20~40℃。在一个具体的实施例中,废 气与废水的混合是在吸收塔中进行的,废水与废气的运行方向相反,废气由下 往上流动,废水由上往下流动,且废水采用喷淋的方式,可以增大废水与废气 的接触面积,有利于吸收CO2。

上述方法中,在所述a)步中,所述吸收液进行沉淀分离。氨氮废水采用部 分循环吸收的方法,即沉淀分离后的上层清液一部分与废气继续混合吸收废气 中的CO2,提高吸收液中HCO3-和CO32-含量。另一部分上层清液进行下一步的 亚硝化处理。在一个具体的实施例中,在均质槽中进行均质、沉淀分离的,部 分吸收液回流至吸收塔以循环吸收CO2,另一部分上层清液用计量泵打入下一 步的亚硝化反应装置中。

上述方法中,在所述b)中,废水中的氨氮利用亚硝化菌群进行亚硝化处理, 部分转化为亚硝氮。其中水力停留时间为8~12h,溶解氧1.5~2.5mg/L,温度 20~35℃。所述高盐低碳氨氮废水中氨氮浓度300~500mg/L。所述步骤中还根据 需要加入营养盐并调节pH值,所述营养盐如Ca2+、Mg2+、Fe3+、KH2PO4等; 调节废水的pH值使用的酸、碱为工艺中常用的化合物,如碳酸钠等,调节废水 的pH值6.5~8.5。将预处理后废气经再次降温后通入到a步中的出水中并混合, 一方面继续为亚硝化处理提供无机碳源、调节pH值,另一方面可以为氨氮亚硝 化提供氧气。氨氮的亚硝化率为50~60%。所述亚硝化处理后的废水进行沉淀分 离,上层的清液进行厌氧氨氧化处理,下层的污泥回流以保证反应器中污泥浓 度。在一个具体的实施例中,在生物曝气池中进行亚硝化处理,预处理后废气 同时引入生物曝气池作为曝气系统的供气,在沉淀池中进行沉淀分离,分离后 的上层清液进入下一步的厌氧氨氧化处理,而污泥则回流至生物曝气池。所述 高盐低碳氨氮废水中氨氮浓度300~500mg/L;

在上述方法中,在所述c)中,废水中亚硝氮、氨氮在厌氧反应器中利用厌 氧氨氧化菌群转化为氮气;水力停留时间6~8h,溶解氧小于0.2mg/L,温度 20~38℃。所述步骤中还根据需要加入营养盐并调节pH值,所述营养盐如Ca2+、 Mg2+、Fe3+、KH2PO4等;调节废水的pH值使用的酸、碱为工艺中常用的化合 物,如碳酸钠等,调节废水的pH值7.0~8.5。所述厌氧氨氧化处理后的废水经 过沉淀分离,上层清液排出,下层污泥回流以确保反应器中污泥浓度。在一个 具体的实施例中,在厌氧反应器中进行厌氧氨氧化处理,在沉淀池中进行沉淀 分离,分离后的上层清液排出,而污泥则回流至厌氧反应器。排出水中氨氮的 总去除率为大于98.0%,亚硝氮的去除率大于96.5%,总氮的去除率大于76.5%。

上述方法中,经厌氧氨氧化处理后的排出水中氨氮浓度≤15mg/L;亚硝氮 浓度≤15mg/L;TOC≤10mg/L。

本发明提供一种高盐低碳氨氮废水的处理方法,利用废气中CO2作为无机 碳源,利用废气中的O2作为氧源,将高浓度氨氮废水中氨氮部分亚硝化,而后 在厌氧环境下进行厌氧氨氧化脱氮处理的方法。本发明提供的方法具有以下优 点:废气中CO2作为唯一碳源,且利用废气中O2作为亚硝化反应的氧气来源; 利用废气中CO2作为无机碳源还可以有效调控废水pH,从而减少pH调节所需 酸碱投加量;既解决了氨氮污染问题同时也消减了温室气体排放量,达到了以 废治废目的,具有双重的环境效益;不需外加碳源,大大节省了投资,从而降 低了废水处理成本;氨氮部分亚硝化后进行厌氧氨氧化处理,避免传统流程处 理低碳氨氮废水脱氮过程中需添加有机碳源的问题;通过本工艺解决了高盐低 碳类氨氮废水生化处理难的问题。

根据本发明提供的方法,在不添加碳源的情况下,高浓度氨氮废水吸收废 气中的二氧化碳作为无机碳源,同时废气中的氧气为亚硝化处理提供氧源,经 过处理后出水的脱氮效率高,水质好。采用本发明处理高浓度氨氮废水,可大 大节省投资,降低废水处理成本,达到以废治废的目的,有广泛的应用和推广 价值。本发明可应用于需要对低碳氨氮废水进行处理的工艺,具体如催化剂工 业废水、氮肥工业废水处理等。