申请日2010.05.17

公开(公告)日2011.11.23

IPC分类号C02F11/14

摘要

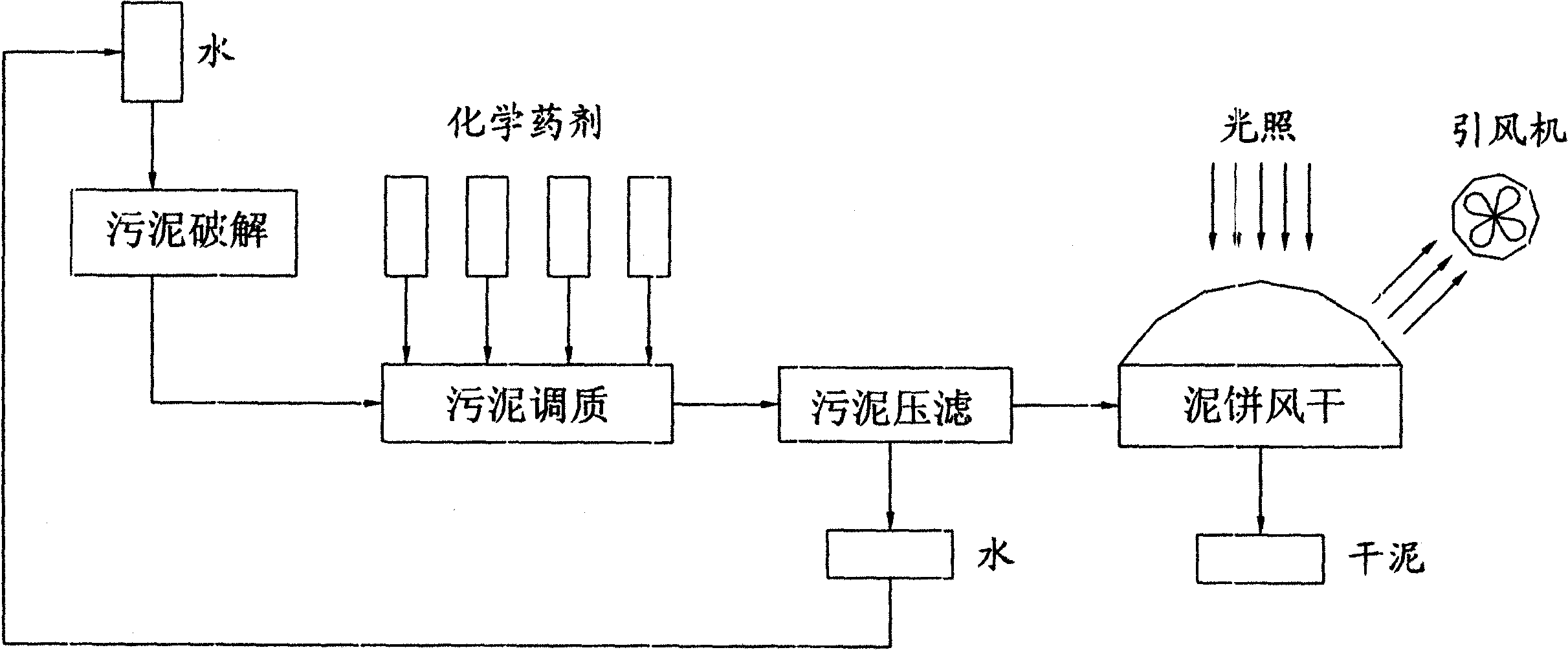

本发明公开了一种出厂污泥低能干化处理方法,出厂污泥(含水率80%)经过在第一反应罐中加水物理破解,并充分搅拌均匀后输送至第二反应罐中,在第二反应罐中添加化学药剂进行化学调质改性,上述的污泥经过机械压滤将污泥的含水率降至40~45%,并制成泥饼;再经密闭透光温室棚通风干化,泥饼含水率降至20~30%。本发明适用于市政污水处理厂的出厂污泥资源化、减量化的处理方法,处理后的污泥体积削减70%以上,有效的节约了填埋的土地资源,而且污泥处理方法操作简单、费用低廉、耗能低,污泥中有害物降解彻底,避免了环境的二次污染,泥饼可直接作为锅炉燃料来回收热能。

权利要求书

1.一种出厂污泥低能干化处理方法,其特征在于:所述的出厂污泥经过在第一反应 罐中加水物理破解,并充分搅拌均匀后输送至第二反应罐中,在第二反应罐中添加化学药 剂进行化学调质改性,改性后的污泥经过机械压滤成含水率40~45%泥饼。

2.根据权利要求1所述的出厂污泥低能干化处理方法,其特征在于:所述的物理破 解过程是将污泥和水按重量比1∶0.6~1.2在第一反应罐中搅拌破碎均匀。

3.根据权利要求2所述的出厂污泥低能干化处理方法,其特征在于:所述的物理破 解过程是将污泥在第一反应罐中螺旋搅拌6~20分钟,转速120转/分钟。

4.根据权利要求1所述的出厂污泥低能干化处理方法,其特征在于:所述的化学调 质改性过程是在第二反应罐中添加下列化学药剂:

(a)调PH值药剂,按PH值7~10控制加入量,其选自下列的一种物质,碱、石灰 浆、石灰(100~140目);

(b)表面活性剂,用量按重量比1%以下,其选自下列的一种物质,乳化剂、阳离子 乳化硅油、二甲基硅油、有机氟表面活性剂;

(c)絮凝剂,用量按重量比0.5%以下,其选自下列的一种物质,聚丙烯酰胺PAM、碱 式氯化铝PAC、硫酸铁Fe2(SO4)3、硫酸铝Al2(SO4)3、聚合双酸铝铁、羧甲基纤维素CMC;

(d)助滤剂,用量按重量比2%以下,其选自下列的一种物质,硅藻精土、粉煤灰、 煤矸石、珍珠岩、焦炭渣、钠基彭润土、生石灰、煤渣,

将污泥和添加的化学药剂在第二反应罐中充分搅拌均匀。

5.根据权利要求4所述的出厂污泥低能干化处理方法,其特征在于:所述的化学调质 改性过程是将污泥和添加的化学药剂在第二反应罐中搅拌6~30分钟,转速60转/分钟。

6.根据权利要求1所述的出厂污泥低能干化处理方法,其特征在于:所述的机械压滤 过程是将化学调质改性后的污泥浆压入板框压滤机中,通过加压过滤板框中污泥的水分, 板框内的污泥即制成泥饼。

7.根据权利要求6所述的出厂污泥低能干化处理方法,其特征在于:所述的板框压 滤机中板框容积空间可调,产出泥饼厚度可调为8~20mm,所述的板框内的污泥压力维 持在0.3MPA以下,维持5~10分钟,启动加压装置,维持板框内污泥表面压强为0.3~ 16MPA,至滴水不成线。

8.根据权利要求1所述的出厂污泥低能干化处理方法,其特征在于:所述的机械压 滤过程是将化学调质改性后的污泥浆送入连续辊压压滤机中,经过递增加压的方式将污泥 压滤面辊压出泥,并制成泥饼。

9.根据权利要求8所述的出厂污泥低能干化处理方法,其特征在于:所述的连续辊 压压滤机辊压间距可调,所述的污泥经过具有压力在0.1MPA、0.3MPA、0.5MPA、0.7MPA、 1MPA、1.5MPA、16MPA压滤面辊压出泥。

10.根据权利要求1所述的出厂污泥低能干化处理方法,其特征在于:所述的含水率 为40~45%的泥饼转入密闭透光温室棚内,在光照下使棚内温度维持在25~60℃;或者经 通风干化,将上述泥饼含水率降至20~30%。

说明书

出厂污泥低能干化处理方法

技术领域

本发明涉及一种污泥处理方法,特别涉及市政污水处理厂的出厂污泥低能干化处理方 法。

背景技术

随着人们对环境保护的日益重视,各地相继建设污水处理厂,污水的处理能力和污泥 的产生量都急剧地增长,污泥中含有多种有害物质,如:难降解有机物,致癌、致畸、致 突变的危险化合物,重金属离子,病原微生物等。污泥的高染性导致了较高的环境风险, 同时其难降解性和高含水率又使得实际污泥处理的难度大、费用高。污泥的处理与处置成 为环境保护中日益紧迫和严峻的问题。当今我国城市化进程的加快,市镇污水处理厂也越 建设越多,但长期以来,人们对污水处理技术给予了较多的关注,处理工艺日益成熟,处 理标准也逐渐提高,然而对污泥的处理能力却不足。尽管花费了大量的人力物力和财力治 理了污水,但污泥得不到有效的处理,大大抵消了污水处理的环境保护意义。

目前大多数国家对于污水处理厂污泥以含水率80%的标准出厂,采用填埋、焚烧和 土地利用等到方法处置。

土地利用可以将污泥变废为宝,但污泥中多数含量有重金属离子、难降解的有机物 等有害物质,难以达到土地利用的标准。

焚烧处理污泥是实现污泥处理处置减量化、稳定化、无害化、资源化程度最有效方 法,但没有经过干化的污泥直接进行焚烧不仅十分困难,而且极不经济,因而这种处置方 式需要将污泥干化,从而造成投资和运行费用的居高,其原因与污泥干化脱水耗用大量能 量有关,污泥燃烧的标准含水率为45%,目前除了用热能干化外还没有其它方法使污泥含 水率降至到这个水平。

含水率80%的标准污泥出厂用于填埋所需成本最低,但是它要占用大量的土地资源, 而且填埋场所周围的环境也会恶化,极易造成二次污染。目前我国大部分还是进行填埋, 这种方式对污泥含水率指标又有了较高要求。按国家新标准规定,含水率小于等于60%才 能进行填埋,而且不能全量填埋,必须和垃圾有一个混合比,要小于8%。由此给我们带 来新的问题目,如果污泥要进行填埋,那么含水率进一步下降。从国内外情况看,目前未 能见使污泥脱水降至60%以下的实际方法。

对于污泥的处理处置,大幅度地减少水分是关键,低含水率的污泥为运输、卫生填埋、 焚烧以及通过焚烧回收污泥中热能创造条件。在大幅降低污泥水分的过程式中通过调改污 泥性质,使能源和资源得以回收,以降低污泥的污染和处理处置成本。

发明内容

为了克服现有技术的不足,本发明提供了一种操作简单、费用低廉、耗能低,有害物 降解彻底的,使含水率更低的污泥处理方法。

本发明的目的是这样实现的:出厂污泥经过在第一反应罐中加水物理破解,并充分搅 拌均匀后输送至第二反应罐中,在第二反应罐中添加化学药剂进行化学调质改性,改性后 的污泥经过机械压滤成含水率40~45%泥饼。

上述的出厂污泥低能干化处理方法,所述的物理破解过程是将污泥和水按重量比1∶ 0.6~1.2在第一反应罐中搅拌破碎均匀。

上述的出厂污泥低能干化处理方法,所述的物理破解过程是将污泥在第一反应罐中螺 旋搅拌6~20分钟,转速120转/分钟。

上述的出厂污泥低能干化处理方法,所述的化学调质改性过程是在第二反应罐中添加 下列化学药剂:

(a)调PH值药剂,按pH7-10范围控制加入量,其选自下列的一种物质,碱、石灰 浆、生石灰(100~140目);

(b)表面活性剂,用量按重量比1%以下,其选自下列的一种物质,乳化剂、阳离子 乳化硅油、二甲基硅油、有机氟表面活性剂;

(c)絮凝剂,用量按重量比0.5%以下,其选自下列的一种物质,聚丙烯酰胺PAM、碱 式氯化铝PAC、硫酸铁Fe2(SO4)3、硫酸铝Al2(SO4)3、聚合双酸铝铁、羧甲基纤维素CMC;

(d)助滤剂,用量按重量比2%以下,其选自下列的一种物质,硅藻精土、粉煤灰、 煤矸石、珍珠岩、焦炭渣、生石灰、钠基彭润土、煤渣,

将污泥和添加的化学药剂在第二反应罐中充分搅拌均匀。

上述的出厂污泥低能干化处理方法,所述的化学调质改性过程是将污泥和添加的化学 药剂在第二反应罐中搅拌6~30分钟,转速60转/分钟。

上述的出厂污泥低能干化处理方法,所述的机械压滤过程是将化学调质改性后的污泥 浆压入板框压滤机中,通过加压过滤板框中污泥的水分,板框内的污泥即制成泥饼。

上述的出厂污泥低能干化处理方法,所述的板框压滤机中板框空间容积厚度可调,产 出泥饼厚度可调在8~20mm之内,所述的板框内的污泥压力维持在0.3MPA以下,维持5~ 10分钟,再启动加压装置,维持板框内污泥表面压强为0.3~16MPA,至滴水不成线。

上述的出厂污泥低能干化处理方法,所述的机械压滤过程是将化学调质改性后的污泥 浆送入连续辊压压滤机中,经过递增加压的方式将污泥压滤面辊压出泥,并制成泥饼。

上述的出厂污泥低能干化处理方法,所述的连续辊压压滤机辊压间距可调,所述的污 泥经过具有压力在0.1MPA、0.3MPA、0.5MPA、0.7MPA、1MPA、1.5MPA、16MPA压滤面辊 压出泥。

上述的出厂污泥低能干化处理方法,所述的含水率为40~45%的泥饼转入密闭透光温 室棚内,在光照下使棚内温度维持在25~60℃;或者经通风干化,将上述泥饼含水率降 至20~30%。

采用上述的污泥处理方法,首先将市政污水处理厂的出厂污泥经加水稀释并高速搅拌 均匀实现物理破解的目的,此物理破解不需要任何热能;再加入适量的调PH值药剂、表 面活性剂、絮凝剂、助滤剂这些化学药剂进行化学调质改性处理,此处理过程能将污泥中 的有害物如有机物,致癌、致畸、致突变的危险化合物,重金属离子,病原微生物等彻底 降解,并且有利于污泥制成泥饼;上述的污泥物理化学处理过程使用设备少,仅用了反应 罐、搅拌设备和运输装置,加入的化学药剂类型常用、可选种类多、而且用量少;经过化 学调质改性后的污泥浆再经过板框压滤机或者连续辊压压滤机压滤后制成含水率为40~ 45%的泥饼,最后经过日照或者通风干化将泥饼含水率降至20~30%,上述的加压过滤水 分和干化的处理过程操作简单、耗能低;综上所述,该出厂污泥低能干化处理方法操作简 单易行、运行费用低廉、耗能低,污泥中有害物降解彻底,避免了环境的二次污染,脱水 干化效率高,处理后的污泥体积削减70%以上,有效的节约了填埋的土地资源,还可以将 泥饼直接作为锅炉燃料来回收热能。