申请日2010.05.26

公开(公告)日2010.10.13

IPC分类号C02F9/14; C02F3/12; C02F1/52

摘要

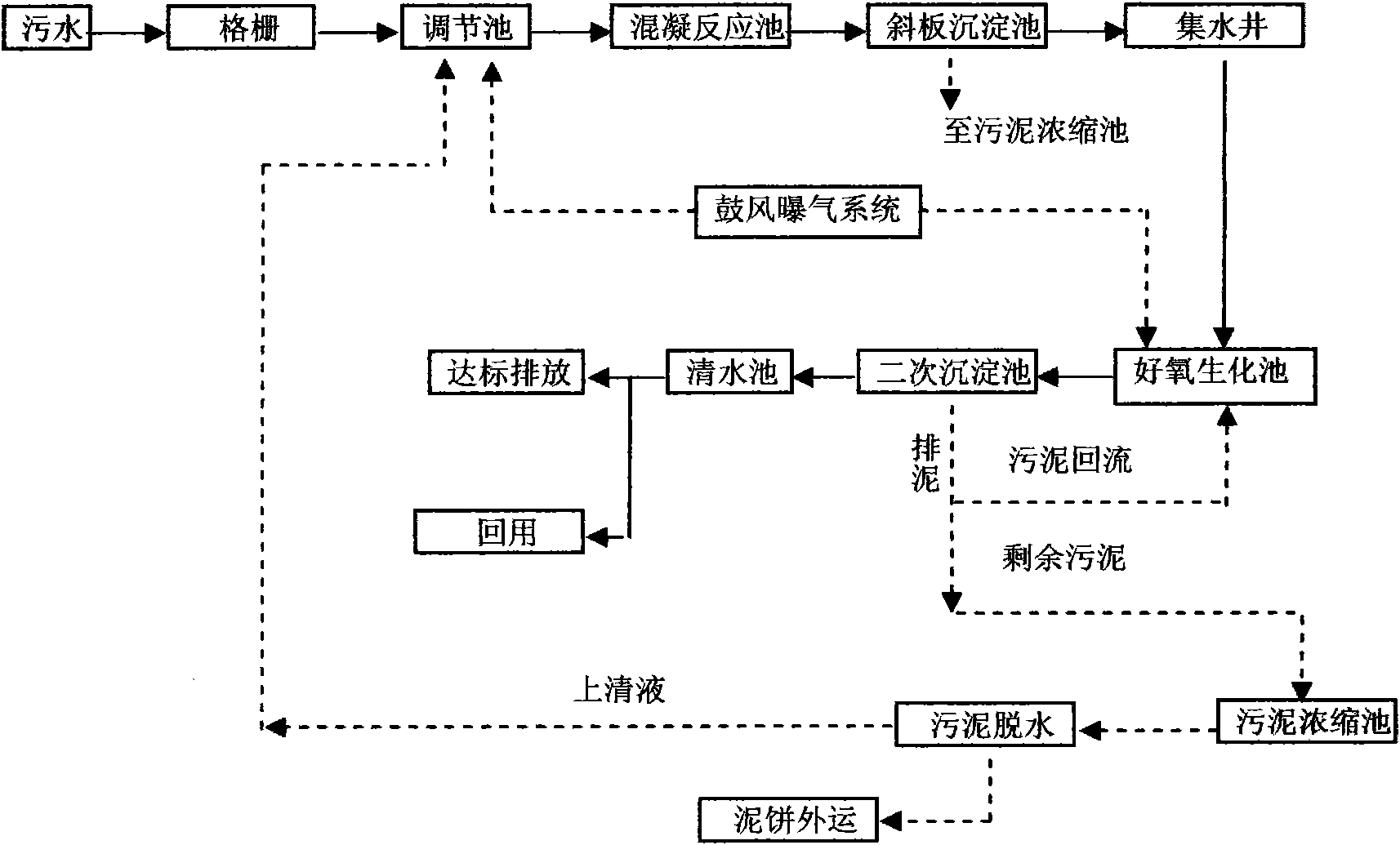

本发明涉及一种PVC母液废水回用预处理方法,通过生化组合工艺解决了传统预处理工艺流程长、处理效果不稳定、运行成本高等问题,作为PVC离心母液回用的预处理技术,具有一定的可行性和优越性。废水首先在调节池里进行自然冷却和水质水量调节,再引入混凝反应池,然后自流进入斜板沉淀池,进行悬浮物的去除,将去除了悬浮物的废水引入好氧生化池进行处理,池内投加微生物,并以活性炭作为载体,将经过好氧生化处理后的废水引入二次沉淀池里进行固液分离,将固液分离得到的上清液引入清水池,废水根据业主需要,可达标后排放,或者也可作为回用水的原水。

权利要求书

1.一种PVC母液废水回用预处理方法,包括以下步骤:

1)废水首先进入调节池,废水在调节池进行自然冷却和水质水量调节,水力停留时间为10~14小时;

2)将调节池出水引入混凝反应池,然后自流进入斜板沉淀池,进行悬浮物的去除;

3)将斜板沉淀池的出水引入好氧生化池进行处理,池内投加微生物,并以活性炭作为载体,好氧生化池水力停留时间为16~20小时;

4)将好氧生化处理后的废水引入二次沉淀池进行固液分离;

5)将步骤4)得到的上清液引入出水池。

2.如权利要求1所述的一种PVC母液废水回用预处理方法,其特征在于好氧生化池中采用60-80目的粉末煤质活性炭作为微生物载体。

说明书

一种PVC母液废水回用预处理方法

技术领域

本发明涉及一种采用生化工艺处理PVC母液废水的方法,属于工业污水处理领域。

背景技术

氯碱生产中废水主要来源于工艺废水,如盐水净化、电解系统、氯氢处理系统、烧碱蒸发废水、PVC(聚氯乙烯)母液废水、有机氯产品含酸废水、乙炔发生电石灰废水、电站水净化产生废水等等,其中悬浮法PVC聚合工段产生的离心母液废水量较大。

在当前我国水资源严重短缺、水污染控制力度日益加大的形势下,为提高废水循环使用,缓解用水紧张的局面,保证氯碱行业的可持续发展,对氯碱废水的回用处理已经成为该领域发展的趋势。

由于PVC在生产过程中使用的是去离子水,所产生的废水也近似于含杂质的软化水,水中污染物主要来源于聚合反应时添加的引发剂、分散剂等化学品,以及少量的原料氯乙烯(VCL)、聚合的异构体产物和低聚物,特点是温度、浊度高,硬度、氯离子(Cl-)低,化学需氧量(COD)不高,无机污染物相对较少,电导率偏低,是一种经处理后有可利用价值的工艺废水。如果直接处理排放,会造成水资源的极大浪费。

PVC离心母液废水的特征为:

(1)水量大,每生产1吨PVC产生离心母液约3--4吨;

(2)硬度和氯离子(Cl-)浓度较低;

(3)浊度高,悬浮物(SS)质量浓度为30~300mg/L,主要是PVC颗粒;

(4)有机物浓度低,CODcr一般为100~400mg/L,属低浓度化工废水;

(5)成分复杂,有机污染物采用传统生物降解方法较难处理;

(6)温度高,一般在70℃左右。

随着废水回用膜技术的不断发展,以双膜组合工艺为核心结合物化、生化的组合回收技术将是PVC离心母液处理的主导工艺技术。但是,为了保障PVC母液废水在回用单元的稳定运行,对进膜前的预处理工艺也提出了更高的要求。

目前,国内外PVC生产厂家通常将离心母液废水直接或经处理后排入环境,造成环境污染和资源浪费,少量企业将这部分水经简单处理后回用作冲洗水,也有单位尝试将离心母液废水经处理后回用于循环冷却水系统,但由于废水中聚乙烯醇(PVA)的存在,使得许多处理方法都不能有效去除废水中的COD。

根据文献报道,目前PVC母液处理方法主要有沉降后回用、混凝+沉淀+过滤法、臭氧氧化法、膜反应器法、生化法等。采用絮凝、沉淀的方法处理PVC母液废水,可以去除母液中少量的PVC悬浮颗粒,但可溶性的COD的去除效率却很低。

为了保证回用水的产品质量,PVC母液废水需要深度处理,使各方面水质指标均达到生产用水标准。膜生物反应器可以有效去除COD,但悬浮物高的特点加重了膜污染,限制了其应用;而采用臭氧氧化等其它化学法处理的稳定性还需要验证,并且经济可行性也需要慎重考虑。唯有生化法可有效去除PVC母液废水中的有机物,而且运行稳定,成本低。由于PVC母液废水有机物浓度低,废水中含有难于用常规生物降解的物质如PVC颗粒和聚乙烯醇等,传统的活性污泥方法也不适宜。业内PVC离心母液的治理主工艺都采用的是生化处理,只是为了系统的稳定,工艺设计有一些不同。

发明内容

本发明通过生化组合工艺,解决了传统预处理工艺流程长、处理效果不稳定、运行成本高等问题,作为PVC离心母液回用的预处理技术,具有一定的可行性和优越性。

本发明所要解决的问题是提供一种PVC母液废水回用预处理方法,废水通过生化组合工艺处理后,排放指标远低于国家一级排放标准,可达到进膜前的水质要求,同时降低了污水处理成本。该方法包括如下步骤:

1)废水首先进入调节池,废水在调节池进行自然冷却和水质水量调节,水力停留时间为10-14小时;

2)将调节后的废水引入混凝反应池,反应时间可控制在15-30min,然后自流进入斜板沉淀池,进行悬浮物的去除,停留时间可控制在1.5-2.5小时;

3)将去除了悬浮物的废水引入好氧生化池进行处理,池内投加微生物,并以活性炭作为载体,好氧生化池水力停留时间为16-20小时;

4)将经过好氧生化处理后的废水引入二次沉淀池里进行固液分离,停留时间可控制在2.5-3小时,沉淀污泥可通过污泥回流泵打回到生化池;

5)将步骤4)固液分离得到的上清液引入清水池,废水根据业主需要,可达标后排放,或者也可作为回用水的原水。

由于生产间歇排放污水,来水PH值不稳定,水温较高,通常水温在70-80℃,为保证稳定运行,设置调节池来进行自然冷却和水质水量调节,同时可在进水渠道上设置格栅,去除大的悬浮物。

废水可由泵提升至混凝反应池,好氧生化池中添加的微生物没有特别地限制,可为已知或者市售的,如长荣环保股份有限公司生产的制剂。

本发明的有益效果是:

本发明采用的生化组合工艺对废水中的有机物降解效果显著,不需要对废水进行水解酸化等预处理,且生物处理单元停留时间比传统的工艺短,减少投资,运行成本低等。