申请日2010.09.21

公开(公告)日2010.12.22

IPC分类号C02F11/04; C12P7/40; C12M1/107; C12M1/38; C12P5/02

摘要

本发明属固废资源化领域,具体涉及一种城市污泥及有机质干法厌氧发酵产沼气的方法及装置。装置包括反应室和双层螺带搅拌器,设进出料口、取样口,配温控、沼气计量和搅拌控制等装置。将脱水污泥放入发酵罐接种、密封,启动期转速为5~15r/min,日搅拌时间>12h;产酸期转速为10~20r/min,间歇运行,日搅拌时间≥8h,≤16h;产甲烷期转速为20~40r/min,间歇运行,日搅拌时间≥8h,≤16h,但需增大电机开停频率;产酸和产甲烷期进行温控,使物料温度为35±1℃;发酵结束留1/4~1/3沼渣作下一批发酵物料接种物,剩余沼渣卸出。本发明可用于城市污泥资源化处理,相比湿式发酵,可显著节省设备投资和土地占用。

权利要求书

1.一种城市污泥及有机质干法厌氧发酵产沼气的方法,其特征在于具体步骤如下:

(1)物料接种

将物料脱水污泥放入反应器中,使物料体积高于转子上缘5~10cm,初次发酵,取厌氧颗粒污泥,对其进行固液分离,静置弃去上清液或过滤后,将厌氧污泥颗粒加入到脱水污泥中进行接种,否则可添加其他批次发酵沼渣进行接种,使物料含水率保持在76%~83%范围内,粘附力为40~50g,并按脱水污泥质量的5%~30%加入有机质废弃物;厌氧颗粒污泥的加入量为物料体积的1/5~1/4;

(2)启动阶段

密封进料口,开启搅拌电机,调节搅拌电机转速为5~15r/min,启动阶段为1~3天,培养驯化厌氧菌种,搅拌产热使物料温度升高至30℃以上;

(3)产酸发酵

设置搅拌电机间歇运行,调节搅拌电机转速为10~20r/min,使搅拌电机每天搅拌时间为8-16小时;打开温控装置,保持物料温度为35±1℃,按时监测物料含水率、pH值和粘附力;产酸阶段为7~10天,使物料含水率升高1~3%,物料粘附力下降10~20g;

(4)产甲烷发酵

设置搅拌电机间歇运行,调节搅拌电机转速为20~40r/min,使每搅拌电机每天搅拌时间为8-16小时,并增大搅拌电机开停频率,以利于中间产物扩散和产气溢出;继续运行温控装置,保持反应器内物料温度为35±1℃;在产甲烷阶段对物料进行pH值调节,使物料pH值为6.6~7.5;产甲烷阶段维持10天~15天;

(5)出料

将产甲烷发酵结束后的沼渣体积的1/4~1/3作为下一批发酵污泥的接种物料,剩余沼渣通过出料口进行出料。

2.根据权利要求1所述的城市污泥及有机质干法厌氧发酵产沼气的方法,其特征在于所述有机质为禽畜粪便或餐厨垃圾。

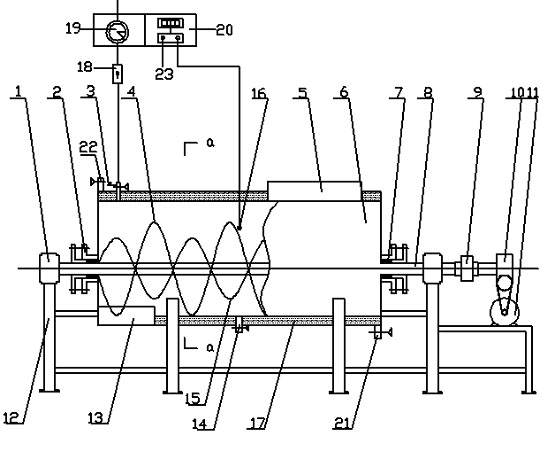

3.一种如权利要求1所述的城市污泥及有机质干法厌氧发酵产沼气的装置,由轴承及轴承支座(1)、密封套件(2)、外螺旋环带(4)、发酵罐体(6)、转轴(8)、联轴器(9)、变速器(10)、电机(11)、支架(12)、内螺旋环带(15)、温度传感器(16)、热水夹层(17)、转子流量计(18)、湿球气体流量计(19)、温度控制器(20)和接热泵(23)组成,其特征在于发酵罐体(6)横卧于支架(12)上,轴承及轴承支座(1)固定于支架(12)上,转轴(8)穿过发酵罐体(6),转轴(8)一端连接轴承及轴承支座(1),另一端连接联轴器(9),联轴器(9)连接变速器(10),变速器(10)连接电机(11);发酵罐体(6)顶部分别设有气体取样口(3)、加料口(5)和热水出口(22),底部设有出料口(13)、污泥取样口(14)和热水入口(21);外螺旋环带(4)和内螺旋环带(15)分别绕于转轴(8)外,温度传感器(16)插入发酵罐体(6)内,温度传感器(16)连接温度控制器(20),温度控制器(20)连接湿球气体流量计(19),湿球气体流量计(19)连接转子流量计(18),转子流量计(18)连接气体取样口(3);热水夹层(17)套于温度传感器(16)外,转轴(8)与发酵罐体(6)连接处设有密封套件(2)。

4.根据权利要求3所述的城市污泥及有机质干法厌氧发酵产沼气的装置,其特征在于密封套件(2)设有密封填料(7)。

5.根据权利要求3所述的城市污泥及有机质干法厌氧发酵产沼气的方法,其特征在于电机(11)通过时间继电器控制。

说明书

一种城市污泥及有机质干法厌氧发酵产沼气的方法及装置

技术领域

本发明属固废资源化领域,具体涉及一种城市污泥及有机质(如禽畜粪便、餐厨废物等)干法厌氧发酵产沼气的方法及装置。

背景技术

城市污水处理厂因净化生活污水而产生的脱水污泥量巨大,目前全年的可收集量在2600万吨左右,污水处理厂对污泥的处理与处置多采用浓缩脱水后进行土地填埋的方法,不仅占用有限的土地资源,而且易造成二次污染。另外,城市每天产生大量的有机质垃圾,如禽畜粪便、餐厨废物等。这些废弃物填埋的资源利用率较低,不符合我国可持续发展的原则。近年来,全球能源结构正经历以矿物能源为主向多种能源并存的方向的转变,粮食安全和环境恶化等问题也日益突出,采用厌氧发酵技术回收污泥中的非粮生物质能源——沼气逐渐得到重视。

根据反应器中物料的固体含量(TS),厌氧发酵技术可分为湿式发酵(TS≤12%)和干式发酵(TS≥20 %)两种。湿式发酵技术在市政污泥(TS为2%左右)消化产沼、禽畜粪便厌氧发酵产沼和有机垃圾厌氧产沼等方面已经得到应用,各方面的技术已经比较成熟。与湿法发酵工艺相比,干法发酵工艺具有如下优点: (1)负荷大,容积产能高,设备体积大大减小;(2)需水量低或不需水,节约水资源;(3)产生沼液少,废渣含水量低,后续处理费用低;(4)运行过程稳定,无湿法工艺中的浮渣、沉淀等问题;(5)臭气排放少等。

目前,在干法发酵方面,欧洲各国已开展针对含水率较低的生活垃圾进行厌氧发酵技术和设备的开发工作。我国在干法发酵技术方面的研究工作开展较少,也缺乏系统性。相关干法发酵装置主要针对农用秸秆(CN1718719A、CN101570466A)、有机垃圾(CN101381674A),以及垃圾和污泥混合物料(CN101172746A),关于以脱水污泥进行干法发酵的装置,国内外均未见报道。

与垃圾等非粘性有机物料进行干法发酵相比,以污泥为主的干法发酵的难点在于:(1)反应基质粘度大、TS浓度高,物料为塑性、非流动状态,造成反应中间产物与能量在介质中传递、扩散困难,易形成反馈抑制;(2)发酵物料含水率低、呈非颗粒状存在,发酵过程产生沼气不易溢出。上述难点决定了脱水污泥干法厌氧发酵的难点在于带有高粘无流动物料高效搅拌的功能的发酵装置开发。关于干法发酵的现有装置,由于未针对脱水污泥的物料特点,均不能实现脱水污泥高效搅拌和微观混合,不适于污泥干法发酵过程。

发明内容

本发明的目的在于针对城市污泥干法发酵过程中由于粘性大、无流动性、无空隙率等特点造成的传质困难、甲烷菌不易富集以及气体不易溢出等困难,克服其他干法发酵设备不能实现污泥高效微观混合的缺点,提供一种城市污泥及有机质干法厌氧发酵产沼气的方法及装置。

本发明提出的城市污泥及有机质干法厌氧发酵产沼气的方法,具体步骤如下:

(1)物料接种

将脱水污泥放入反应器中,使物料体积高于转子上缘5~10cm,初次发酵,取厌氧颗粒污泥,对其进行固液分离,静置弃去上清液或过滤后,将厌氧污泥颗粒加入到脱水污泥中进行接种,否则可添加其他批次发酵沼渣进行接种,使物料含水率保持在76%~83%范围内,粘附力为40~50g,并按脱水污泥质量的5%~30%加入等有机质废弃物;厌氧颗粒污泥的加入量为物料体积的1/5~1/4;

(2)启动阶段

密封进料口,开启搅拌电机,调节搅拌电机转速为5~15r/min,启动阶段为1~3天,培养驯化厌氧菌种,搅拌产热使物料温度升高至30℃以上;

(3)产酸发酵

设置搅拌电机间歇运行,调节搅拌电机转速为10~20r/min,使搅拌电机每天搅拌时间为8-16小时;打开温控装置,保持物料温度为35±1℃,按时监测物料含水率、pH值和粘附力;产酸阶段为7~10天,使物料含水率升高1~3%,物料粘附力下降10~20g;

(4)产甲烷发酵

设置搅拌电机间歇运行,调节搅拌电机转速为20~40r/min,使每搅拌电机每天搅拌时间为8-16小时,并增大搅拌电机开停频率,以利于中间产物扩散和产气溢出;继续运行温控装置,保持反应器内物料温度为35±1℃;在产甲烷阶段对物料进行pH值调节,使物料pH值为6.6~7.5;产甲烷阶段维持10天~15天;

(5)出料

将产甲烷发酵结束后的沼渣体积的1/4~1/3作为下一批发酵污泥的接种物料,剩余沼渣通过出料口进行出料。

本发明中,所述有机质为禽畜粪便或餐厨垃圾。

本发明提出的城市污泥及有机质干法厌氧发酵产沼气的装置,由轴承及轴承支座1、密封套件2、外螺旋环带4、发酵罐体6、转轴8、联轴器9、变速器10、电机11、支架12、内螺旋环带15、温度传感器16、热水夹层17、转子流量计18、湿球气体流量计19、温度控制器20和接热泵23组成,发酵罐体6横卧于支架12上,轴承及轴承支座1固定于支架12上,转轴8穿过发酵罐体6,转轴8一端连接轴承及轴承支座1,另一端连接联轴器9,联轴器9连接变速器10,变速器10连接电机11;发酵罐体6顶部分别设有气体取样口3、加料口5和热水出口22,底部设有出料口13、污泥取样口14和热水入口21;外螺旋环带4和内螺旋环带15分别绕于转轴8外,温度传感器16插入发酵罐体6内,温度传感器16连接温度控制器20,温度控制器20连接湿球气体流量计19,湿球气体流量计19连接转子流量计18,转子流量计18连接气体取样口3;热水夹层17套于温度传感器16外,转轴8与发酵罐体6连接处设有密封套件2。

本发明中,密封套件2设有密封填料7。

本发明中,电机11通过时间继电器控制。

本发明具有如下优点:

1. 采用双层螺带式搅拌方式,适合对高粘度、无流动性物料进行高效搅拌,可实现物料在轴向进行充分对流混合,进而实现微生物、中间产物、与发酵物料的微观混合;

2. 采用调节转速的方式对不同发酵阶段的物料进行搅拌控制,可根据不同阶段的发酵特点进行混合强度的调节,间歇搅拌可实现利用搅拌产热维持温度波动范围,节省温控能耗,并有利于产甲烷菌的富集;

3. 通过沼渣接种进行序批式厌氧发酵,并通过控制搅拌促进各发酵阶段转化,可实现脱水全过程不添加外源辅料干法发酵产气,便于操作管理。