申请日2010.09.28

公开(公告)日2013.06.05

IPC分类号C02F1/72; C02F9/10

摘要

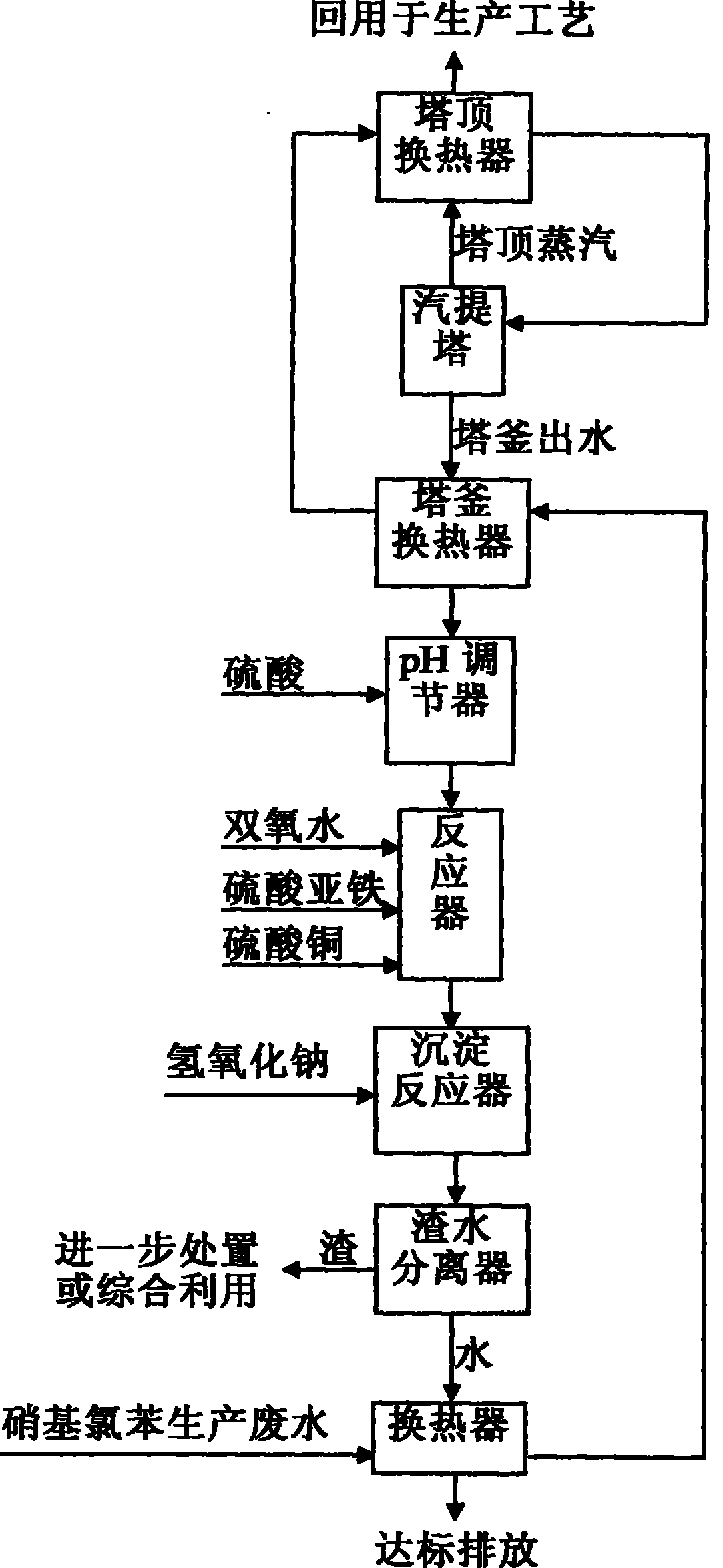

一种治理硝基氯苯生产废水的方法,包含如下步骤:1废水依次与渣水分离器出水、汽提塔塔釜出水以及汽提塔塔顶蒸汽间接换热升温后进入汽提塔进行汽提处理;2把利用硝基氯苯生产废水进行间接换热冷却的汽提塔塔釜出水的pH调节至酸性;3对pH呈酸性的废水进行催化氧化处理,氧化剂为双氧水,催化剂为铁盐和铜盐的组合物;4将催化氧化处理出水的pH调节至中性或弱碱性,以进行溶解态铜、铁的沉淀反应以及水中残留H2O2的分解反应;5将反应流出物进行渣水分离,分离出的渣进一步处置或综合利用,而水在经过与硝基氯苯生产废水间接换热降温后达标排放。本发明所述的方法,可以有效降低废水的色度、COD以及硝基氯苯含量,实现废水达标排放。

权利要求书

1.一种治理硝基氯苯生产废水的方法,依次包括以下步骤:

第一步,硝基氯苯生产废水依次与渣水分离器出水、汽提塔塔釜出水以及汽提塔塔顶蒸 汽间接换热升温后进入汽提塔进行汽提处理;

第二步,把利用硝基氯苯生产废水进行间接换热冷却的汽提塔塔釜出水的pH调节至 2.0~4.5;

第三步,对调节完pH的汽提塔塔釜出水进行催化氧化处理;

第四步,将催化氧化处理出水的pH调节至6.5~9,以进行溶解态铁、铜的沉淀反应以 及水中残留H202的分解反应;

第五步,将第四步反应流出物进行渣水分离,采取的渣水分离措施包括重力沉降、离心 沉降以及过滤,分离出的渣采用常规方法进行处置或进行综合利用或循环使用,而分离出的 水在经过与硝基氯苯生产废水间接换热降温后达标排放。

2.根据权利要求1所述的一种治理硝基氯苯生产废水的方法,其特征在于第一步汽提塔 塔釜温度控制为102~120℃,汽提塔塔顶表压压力控制为0~0.08MPa,汽提塔理论板数控制 为10~30块,汽提塔塔顶流出量控制为入塔水量的5~25%。

3.根据权利要求2所述的一种治理硝基氯苯生产废水的方法,其特征在于第一步汽提塔 塔釜温度控制为102~115℃,汽提塔塔顶表压压力控制为0~0.05MPa,汽提塔理论板数控制 为15~25块,汽提塔塔顶流出量控制为入塔水量的8~20%。

4.根据权利要求1所述的一种治理硝基氯苯生产废水的方法,其特征在于第一步汽提塔 塔釜出水经过间接换热冷却后的温度控制在80~100℃的范围内。

5.根据权利要求1所述的一种治理硝基氯苯生产废水的方法,其特征在于第三步氧化剂 采用质量分数为27.5%的双氧水,双氧水的用量按每L汽提塔塔釜出水2~5g进行投加;催 化剂采用铁盐和铜盐的组合物,铁盐的用量按每L汽提塔塔釜出水10~200mgFe进行投加; 铜盐的用量按每L汽提塔塔釜出水5~200mgCu进行投加;催化氧化反应体系的温度控制为 80~99℃、压力控制为常压、反应时间或平均停留时间控制为5~60min。

6.根据权利要求5所述的一种治理硝基氯苯生产废水的方法,其特征在于第三步质量分 数为27.5%的双氧水的用量按每L汽提塔塔釜出水3~4g进行投加;铁盐催化剂采用硫酸亚 铁或者硫酸铁,铁盐的用量按每L汽提塔塔釜出水20~180mgFe进行投加;铜盐催化剂采用 硫酸铜,硫酸铜的用量按每L汽提塔塔釜出水15~180mgCu进行投加;催化氧化反应体系的 温度控制为80~98℃、压力控制为常压、反应时间或平均停留时间控制为10~40min。

7.根据权利要求1所述的一种治理硝基氯苯生产废水的方法,其特征在于第四步反应时 间控制为5~30min,反应温度控制为60~90℃,反应压力为常压。

8.根据权利要求7所述的一种治理硝基氯苯生产废水的方法,其特征在于第四步用氢氧 化钠将催化氧化处理出水的pH调节至6.8~9.0,此步骤反应时间控制为10~25min,反应温 度控制为65~85℃。

9.根据权利要求1所述的一种治理硝基氯苯生产废水的方法,其特征在于第二步用硫酸 把利用硝基氯苯生产废水进行间接换热冷却的汽提塔塔釜出水的pH调节至2.5~4.0。

10.根据权利要求1所述的一种治理硝基氯苯生产废水的方法,其特征在于第五步渣水 分离措施为重力沉降以及离心沉降,沉降分离操作的温度控制为65~85℃重力沉降分离时间 控制为60~210min。

11.根据权利要求10所述的一种治理硝基氯苯生产废水的方法,其特征在于,渣水分离 措施进一步为重力沉降。

说明书

一种治理硝基氯苯生产废水的方法

技术领域

本发明涉及有机化工废水的治理方法,尤其涉及难生物降解有机 化工废水的治理方法,具体的说是一种治理硝基氯苯生产废水的方法。

背景技术

硝基氯苯是医药、农药、染料等许多精细化工产品的中间体。硝 基氯苯的生产是以氯苯为原科,采用硝酸和硫酸的混酸为硝化剂进行 硝化,硝化得到的粗品需要经过碱洗和水洗,然后用精馏塔进行分离 提纯,得到对硝基氯苯和邻硝基氯苯。采用上述生产工艺,生产每吨 硝基氯苯产品将产生1.2~1.8吨废水,该废水主要含硝基氯苯、硝基 氯苯酚等污染物,具有色度高、盐分高、难生物降解等特点。

中国专利CN1055902C公开了一种硝基苯和硝基氯苯生产的废水 处理方法,该方法是在废水中加入四氯化碳或苯,充分振荡后静止分 层,分出水层后用相同体积的四氯化碳或苯进行萃取,连续萃取多次 后,废水中即不含硝基苯或硝基氯苯。根据该专利,用与废水体积相 同的四氯化碳对废水进行一次萃取操作可以把废水中硝基氯苯的含量 由700ppm降低到60ppm。尽管该专利提出的方法对分离废水中的硝 基氯苯确实具有明显的效果,但该方法还存在下面的一些问题:首先, 经过萃取操作之后,废水中硝基氯苯的含量还难以达到排放标准的要 求;其次,该专利仅仅关注了废水中硝基氯苯含量的变化,并未对其 他与废水达标排放有关的指标(如色度、COD等)进行考虑;再者, 含有硝基氯苯的四氯化碳如何处理仍然是个难题。简而言之,单纯依 靠该方法还难以有效解决硝基氯苯生产废水的达标排放问题。

中国专利CN1233570C公开了一种硝基氯苯生产废水中硝基氯苯 的树脂吸附回收工艺,它是将硝基氯苯生产废水经预处理除去机械杂 质后,以10BV/h以下的流量通过装填有苯乙烯-二乙烯苯吸附树脂 的吸附柱,使硝基氯苯选择性吸附在树脂上,硝基酚类物质不被吸附, 吸附出水中的硝基氯苯含量在2mg/L以下,吸附了硝基氯苯的吸附树 脂用水蒸汽作为脱附剂脱附再生,所得到的汽、液混合物进行冷却, 分离回收硝基氯苯。尽管该专利可以从硝基氯苯生产废水中有效分离 硝基氯苯,但废水中的硝基酚类物质仍然存在,不能达标排放。

综上,目前想要实现硝基氯苯生产废水的达标排放尚缺乏完整有 效的手段。

发明内容

针对现有技术中存在的缺陷,本发明的目的在于提供一种治理硝 基氯苯生产废水的方法,可以有效降低废水的色度、COD以及硝基氯 苯含量,实现废水稳定达标排放。

本发明所指硝基氯苯生产废水的水质如下:pH>8;盐含量为 0.5~5%;硝基氯苯含量为200~1200mg/L;色度为500~5000倍。

为达到以上目的,本发明采取的技术方案是:

一种治理硝基氯苯生产废水的方法,其特征在于包括以下步骤:

第一步,硝基氯苯生产废水依次与渣水分离器出水、汽提塔塔釜 出水以及汽提塔塔顶蒸汽间接换热升温后进入汽提塔进行汽提处理, 主要目的是回收硝基氯苯生产废水中的硝基氯苯,富含硝基氯苯的汽 提塔塔顶蒸汽经过间接换热冷却后直接回用于生产工艺。汽提塔塔釜 温度控制为102~120℃,汽提塔塔顶压力(表压)控制为0~0.08MPa, 汽提塔理论板数控制为10~30块,汽提塔塔顶流出量控制为入塔水量 的5~25%。在上述操作条件下,汽提塔塔釜出水中硝基氯苯的含量可 以降低到200mg/L以内。采用汽提的方法对上述硝基氯苯生产废水进 行处理,可以回收废水中大部分的硝基氯苯,不仅提高了硝基氯苯产 品的收率,而且可以有效降低后续废水处理的压力。另外,利用渣水 分离器出水、汽提塔塔釜出水以及汽提塔塔顶蒸汽对硝基氯苯生产废 水进行间接换热升温可以实现热能的有效利用。需要指出的是,为了 后续废水处理步骤的顺利进行,汽提塔塔釜出水经过间接换热冷却后 的温度应控制在80~100℃的范围内。

第二步,把利用硝基氯苯生产废水进行间接换热冷却的汽提塔塔 釜出水的pH调节至2.0~4.5,目的是确保后续催化氧化反应所需要 的pH条件。

第三步,对调节完pH的汽提塔塔釜出水进行催化氧化处理,目的 是有效分解废水中的有机污染物,主要是硝基氯苯酚和硝基氯苯。氧 化剂采用质量分数为27.5%的双氧水,双氧水的用量按每L废水(汽 提塔塔釜出水)2~5g进行投加。催化剂采用铁盐和铜盐的组合物,铁 盐的用量按每L废水(汽提塔塔釜出水)10~200mgFe进行投加;铜 盐的用量按每L废水(汽提塔塔釜出水)5~200mgCu进行投加。催化 氧化反应体系的温度控制为80~99℃、压力控制为常压、反应时间或 平均停留时间控制为5~60min。

第四步,将催化氧化处理出水的pH调节至6.5~9,以进行溶解态 铁、铜的沉淀反应以及水中残留H2O2的分解反应。此步骤反应时间控 制为5~30min,反应温度控制为60~90℃,反应压力为常压。此步骤 的目的主要有三个:一是确保废水pH满足达标排放要求;二是让废 水中溶解态的铜、铁沉淀完全;三是让废水中残留的H2O2分解完全。 此步操作效果的好坏会对最终处理出水的水质产生重要影响。

第五步,将第四步反应流出物进行渣水分离,可以采取的渣水分 离措施包括重力沉降、离心沉降以及过滤,分离出的渣可采用常规方 法进行处置或进行综合利用或循环使用,而分离出的水在经过与硝基 氯苯生产废水间接换热降温后达标排放。

下面对技术方案进行进一步优选,其中:

第一步,汽提塔塔釜温度控制为102~115℃,汽提塔塔顶压力(表 压)控制为0~0.05MPa,汽提塔理论板数控制为15~25块,汽提塔塔 顶流出量控制为入塔水量的8~20%。在上述操作条件下,汽提塔塔釜 出水中硝基氯苯的含量可以达到100mg/L以内。

第二步,用硫酸把利用硝基氯苯生产废水进行间接换热冷却的汽 提塔塔釜出水的pH调节至2.5~4.0。

第三步,质量分数为27.5%的双氧水的用量按每L废水(汽提塔 塔釜出水)3~4g进行投加。铁盐催化剂采用硫酸亚铁或者硫酸铁,铁 盐的用量按每L废水(汽提塔塔釜出水)20~180mgFe进行投加;铜 盐催化剂采用硫酸铜,硫酸铜的用量按每L废水(汽提塔塔釜出水) 15~180mgCu进行投加。催化氧化反应体系的温度控制为80~98℃、压 力控制为常压、反应时间或平均停留时间控制为10~40min。

第四步,用氢氧化钠将催化氧化处理出水的pH调节至6.8~9.0, 此步骤反应时间控制为10~25min,反应温度控制为65~85℃。

第五步,渣水分离措施优选重力沉降以及离心沉降,沉降分离操 作的温度控制为65~85℃。渣水分离措施进一步优选重力沉降,重力 沉降分离时间控制为60~210min。

本技术方案的创造性主要体现在以下几个方面:

(1)实现了汽提处理与催化氧化处理的有机结合,采用汽提的方 法对硝基氯苯生产废水进行处理,不仅可以回收废水中大部分的硝基 氯苯,而且所回收的硝基氯苯可以全部直接返回到生产工艺,这样的 好处是,不仅提高了硝基氯苯产品的回收率,有效降低了后续废水处 理的压力,而且不存在现有技术中萃取剂、吸附剂再生困难的问题。 当然,仅仅依靠汽提处理还不能有效解决硝基氯苯生产废水的达标排 放问题,而催化氧化正好可以经济有效地解决汽提后废水中剩余硝基 氯苯以及硝基氯苯酚的处理难题。另外,汽提塔塔釜出水所具有的温 度能够为后续催化氧化处理提供很好的温度条件,本专利发明人通过 研究发现,在温度较高的条件下,催化氧化处理分解硝基氯苯酚以及 硝基氯苯的速度均要明显优于温度比较低的情况。

(2)本专利发明人通过研究发现,使用Fenton体系(即以H2O2为氧化剂、以Fe2+为催化剂的催化氧化体系)来处理汽提塔塔釜出水 时,最终所能达到的处理深度主要取决于汽提塔塔釜出水中的污染物 浓度,尤其是硝基氯苯的浓度,如果汽提塔塔釜出水中硝基氯苯的浓 度高于100mg/L,则最终出水的COD难以达到100mg/L以下,即使 是在较高的反应温度下,大幅增加氧化剂用量、调整催化剂用量、延 长反应时间、改变反应体系pH都很难降低最终出水的COD,这就说 明,汽提塔塔釜出水采用Fenton体系氧化的最终产物还有一部分是有 机物,而且这些有机物很难继续采用Fenton体系进行氧化分解。本专 利发明人通过创造性研究发现,在其他条件相同的情况下,通过往 Fenton体系中添加适量的Cu2+,可以显著提高催化氧化处理的深度, 明显降低最终出水的COD。

本发明的有益效果:

硝基氯苯生产废水采用本发明所述的处理方法处理后,可以实现 废水的稳定达标排放,经测定,经本发明所述处理方法处理后的产水 pH6~9、色度不超过50倍、COD不超过100mg/L、硝基氯苯含量不超 过0.2mg/L。本发明具有操作条件温和、处理效果稳定可靠、占地小、 投资省、易于工业放大等优点。