申请日2010.09.28

公开(公告)日2013.11.06

IPC分类号C02F1/04; C02F9/10; C02F1/44

摘要

本发明涉及一种浸没式真空膜蒸馏装置及污水处理方法,其特征在于包括如下连接部件:原水储水箱、溶气泵、原水加热水箱、膜蒸馏疏水膜组件、冷凝器、真空缓冲罐、真空泵、产水箱、阀门、测量仪表、自动控制器。采用本发明的装置进行污水处理的方法:原水经过pH调节、微滤等预处理后进入原水储水箱,原水储水箱内的污水经过溶气泵气水混合后进入原水加热水箱加热到特定温度进行膜蒸馏,经过膜蒸馏后的产水直接回用,少量浓水集中处理。采用本发明的装置处理污水,降低了污水中的浓差极化和温差极化影响,减轻了膜污染,提高了膜蒸馏通量,延长了膜组件的运行周期,并减少了管路的热量损失,提高了热量利用率。

权利要求书

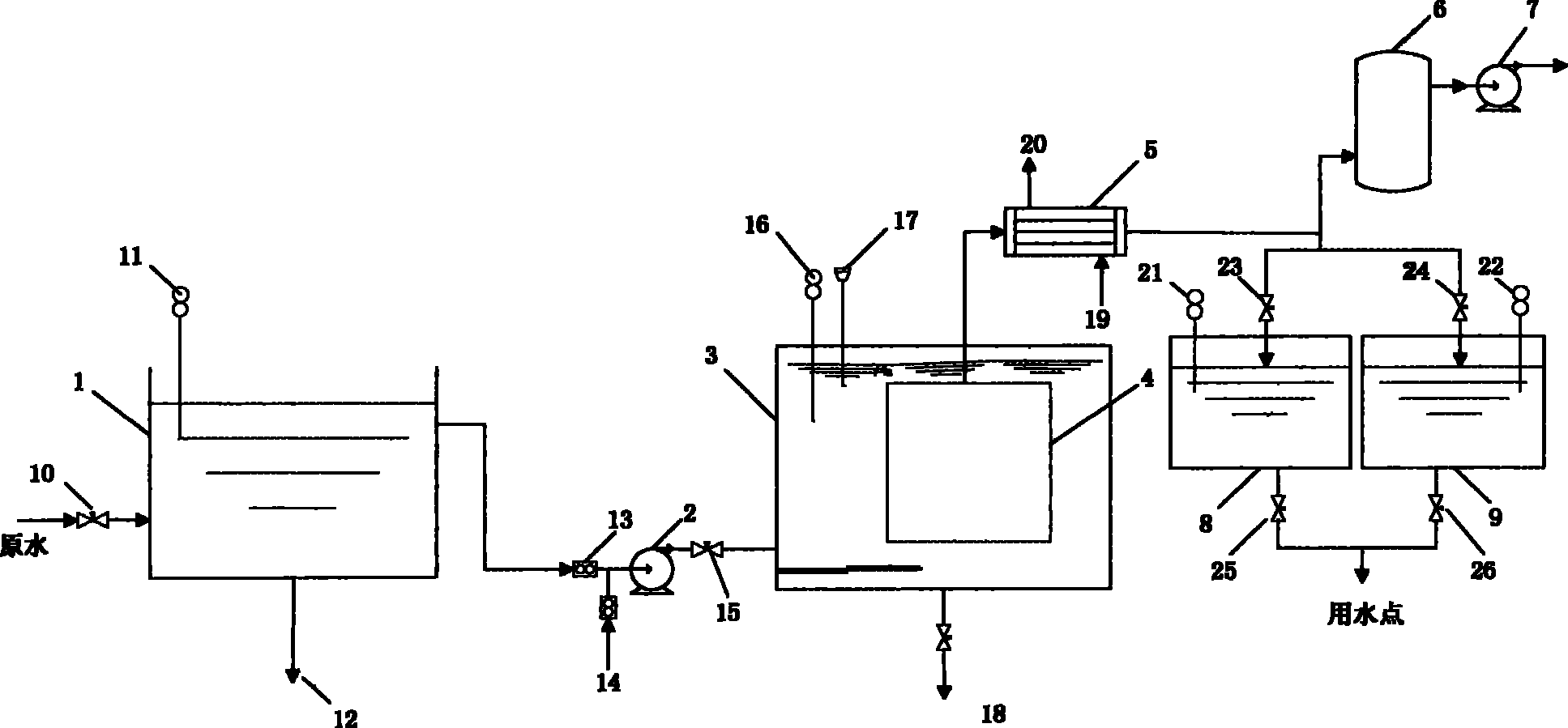

1.一种浸没式真空膜蒸馏装置,包括阀门、测量仪表、自动控 制器,其特征是包括原水储水箱(1)、溶气泵(2)、原水加热水箱(3)、 膜蒸馏疏水膜组件(4)、冷凝器(5)、真空缓冲罐(6)、真空泵(7)、 第一产水箱(8)、第二产水箱(9);原水储水箱(1)、溶气泵(2)、 原水加热水箱(3)依次相连,膜蒸馏疏水膜组件(4)在原水加热水 箱(3)的里面,膜蒸馏疏水膜组件(4)与冷凝器(5)相连,冷凝 器(5)分别与真空缓冲罐(6)和第一产水箱(8)、第二产水箱(9) 相连,真空缓冲罐(6)与真空泵(7)相连。

2.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是膜蒸馏疏水膜组件(4)采用浸没式、外压式中空纤维膜组件和板 框式膜组件中的一种或两种。

3.根据权利要求2所述的一种浸没式真空膜蒸馏装置,其特征 是中空纤维膜和板框膜的材质为聚偏氟乙烯、聚四氟乙烯、聚丙烯中 的一种或几种。

4.根据权利要求2所述的一种浸没式真空膜蒸馏装置,其特征 是膜蒸馏疏水膜组件(4)采用n(n=1,2,……10)只中空纤维膜MD1, MD2……MDn和n(n=1,2,……50)层平板膜MD1,MD2……MDn的一种 或两种。

5.根据权利要求2所述的一种浸没式真空膜蒸馏装置,其特征 是板框式膜蒸馏组件的厚度范围为8~20mm。

6.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是原水储水箱(1),设有液位计(11),底部设有排泥口(12),并设 有进水管路和出水管路,进水管路上设有开度调节阀(10),出水管 路与液体流量计(13)进口连接。

7.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是溶气泵(2),设有进水口、进气口和气液混合出口,进水口与液体 流量计(13)出口连接,进气口与气体流量计(14)出口连接,气液 混合出口与开度调节阀(15)进口连接。

8.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是原水加热水箱(3),设有液位计(16)和排气口(17),底部设有 浓水排放口(18)。

9.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是原水加热水箱(3),设有进水管路,进水管路上设有压力表,进水 管路与开度调节阀(15)出口连接。

10.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是冷凝器(5),设有进口和出口,冷凝器(5)进口和膜组件渗透侧 通过管路连接,冷凝器(5)出口与真空缓冲罐(6)进口连接。

11.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是冷凝器(5),设有冷凝水进口(19)和冷凝水出口(20),循环冷 凝水与膜蒸馏产水逆流流动。

12.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是第一产水箱(8),设有液位计(21),并设有进水口和出水口,进 水口设有第一电磁阀(23),第一电磁阀(23)与冷凝器(5)出口通 过管路连接,出水口设有第三电磁阀(25),第三电磁阀(25)与通 往用水点的出水管路连接。

13.根据权利要求1所述的一种浸没式真空膜蒸馏装置,其特征 是第二产水箱(9),与第一产水箱(8)并联,设有液位计(22),并 设有进水口和出水口,进水口设有第二电磁阀(24),第二电磁阀(24) 与冷凝器(5)出口通过管路连接,出水口设有第四电磁阀(26),第 四电磁阀(26)与通往用水点的出水管路连接。

14.一种浸没式真空膜蒸馏装置处理污水的方法,包括以下步骤: 原水经过pH调节、微滤去除浊度和悬浮物等预处理后,通过开度调 节阀(10)进入原水储水箱(1),待原水储水箱(1)内的液位计指 示达到最高液位时,原水储水箱(1)内的污水通过液体流量计(13) 和气体流量计(14)提供的气体以一定气水比进入溶气泵(2),经过 溶气泵(2)充分混合后的气水混合物进入原水加热水箱(3)加热到 特定温度,开启真空泵(7),对膜蒸馏疏水膜组件(4)渗透侧抽真 空,在抽真空作用下,污水中的蒸汽和气体通过冷凝器(5)冷凝分 离后进入第一产水箱(8)或第二产水箱(9),

第一产水箱(8)设有液位计(21)、第二产水箱(9)设有液位 计(22),第一产水箱(8)进口设有第一电磁阀(23)、第一产水箱 (8)出口设有第三电磁阀(25),第二产水箱(9)进口设有第二电 磁阀(24)、第二产水箱(9)出口设有第四电磁阀(26),

当第一产水箱(8)的第一电磁阀(23)开启时,第二产水箱(9) 的第二电磁阀(24)闭合,第一产水箱(8)的第三电磁阀(25)闭 合,第二产水箱(9)的第四电磁阀(26)开启,

待第一产水箱(8)液位计(21)指示达到最高液位后,第一电 磁阀(23)闭合,第二电磁阀(24)开启,同时第四电磁阀(26)闭 合,第三电磁阀(25)开启;待第二产水箱(9)内的液位计(22) 指示达到最高液位后,第二电磁阀(24)闭合,第一电磁阀(23)开 启,同时第三电磁阀(25)闭合,第四电磁阀(26)开启,四个电磁 阀为联动操作,切换运行。

15.根据权利要求14所述的一种浸没式真空膜蒸馏装置处理污 水的方法,其特征是污水pH范围为6~9;加热温度范围为45℃~ 95℃;真空度范围为-0.01~-0.1MPa;气水混合比范围为0.1~1: 1。

16.根据权利要求15所述的一种浸没式真空膜蒸馏装置处理污 水的方法,其特征是污水pH范围为7~8;加热温度范围为60℃~85℃; 真空度范围为-0.06~-0.095MPa;气水混合比范围为0.3~0.6:1。

说明书

一种浸没式真空膜蒸馏装置及其污水处理方法

技术领域

本发明涉及一种污水处理装置及其污水处理方法,更具体地说,涉及一种基于疏水膜技术的透气不透水原理的浸没式真空膜蒸馏装置及其污水处理方法。

背景技术

膜蒸馏由于能够脱除更高浓度的盐分以及更高的脱盐率而逐渐受到各国专家重视并展开了广泛研究,它可以算是迄今为止脱盐效率最高的膜技术,脱盐率高达99%以上。膜蒸馏是上世纪80年代为海水脱盐而研发的疏水膜技术,它是采用微孔疏水膜,以膜两侧蒸汽压差为驱动力的一种新型膜分离过程。由于初期疏水膜材质差、通量低、热耗高,而使人们转向亲水超滤膜、反渗透膜的研制发展,限制并忽略了它的发展和应用。随着上世纪90年代高分子材料和膜制备技术的发展,尤其是太阳能以及新型热泵循环技术的发展,已能通过采用热泵循环和利用工业废热,显著降低能耗。因此,膜蒸馏技术再次引起了工业和水处理界的广泛关注并得到快速发展。

膜蒸馏所用的膜为不被待处理溶液润湿的疏水微孔膜,即只有蒸汽能够进入膜孔,液体不能透过膜孔。与渗透汽化过程一样,膜蒸馏是热量和质量同时传递的过程,是有相变的膜过程,传质推动力为膜两侧透过组分的蒸汽压差。根据蒸汽扩散到膜冷侧冷凝方式的不同,膜蒸馏一般可分为四种类型:直接接触式膜蒸馏(DCMD)、气隙式膜蒸馏(AGMD)、真空式膜蒸馏(VMD)、气扫式膜蒸馏(SGMD)。其中VMD是恒温的膜过程,膜透过侧用真空泵抽真空,以造成膜两侧更大的蒸汽压差,挥发组份从冷侧引出后冷凝,这种膜蒸馏过程的热传导损失较小,基本可以忽略。由于真空膜蒸馏的膜两侧气体压差比其他膜蒸馏过程的膜两侧气体压差大,因此,它比其他膜蒸馏过程具有更大的传质通量,近几年来受到较多关注。

近年来,关于膜蒸馏装置和方法的研究逐渐增多,现将相关专利介绍如下。

中国专利号CN 101659451A,公开日期2010年3月3日,名称:一种气提式膜蒸馏高盐水处理方法,公开涉及了一种气提式膜蒸馏高盐水处理方法,该 方法采用中空纤维膜组件的直接接触式膜蒸馏,污水在原水箱加热后经热液循环泵与空压机或风机产生的空气形成气液两相流进入膜高温侧,膜渗透侧采用循环泵循环流动冷凝水将透过膜的蒸汽和气体冷凝并输送到产水箱,未透过膜的浓水回流至原水箱。供气方式为通过电磁阀的间开间停脉冲进气,采用脉冲进气的缺点是,对膜本身的冲击较大,并且导致气水混合不均。

中国专利号CN 101664642A,公开日期2010年3月10日,名称:一种鼓气减压膜蒸馏装置与方法和文献《鼓气减压膜蒸馏过程研究》(水处理技术,2009,35(12))也公开涉及了一种鼓气真空膜蒸馏装置和方法,该装置和方法采用中空纤维膜组件的真空膜蒸馏,抽真空方式为内压式即壳程抽真空,污水走中空纤维膜孔内。该方法也在中空纤维膜组件进口处鼓入低压压缩空气与污水形成气液两相流。

专利CN 101659451A、CN 101664642A和文献《鼓气减压膜蒸馏过程研究》(水处理技术,2009,35(12))采用的均为有外壳的中空纤维膜,均为外置式操作,尽管膜蒸馏类型不同,但污水均走中空纤维膜孔内,膜组件的壳程形成真空或冷凝体系。该种方式的缺点是由于膜丝较细,容易在膜组件进口处和膜丝内造成污堵,浓差极化影响较大,容易形成膜污染,并且污染后的膜组件不易清洗。并且,由于采用外置式操作,因此热量在管路输送过程中部分损失,热量利用率低。更有,上述专利均采用空压机或风机鼓入空气,空压机或风机产生的气泡较大,与污水在管路中混合后进入膜组件,由于管路限制,可能会造成气体在水中的分散性不好,气水混和不均匀等问题。此外,上述专利所述的膜蒸馏装置描述简单,连接件少,自控化程度低,不易于工业化放大。

膜蒸馏所采用的为微孔疏水膜,基于膜蒸馏所用的微孔疏水膜的传质机理,膜蒸馏的抗污染能力较强,但也不可避免地形成膜污染,膜蒸馏所用微孔疏水膜的污染主要为膜面污染,膜孔内污染相对较少。由于膜蒸馏所处理的一般均为浓度较高含盐污水,膜污染主要是浓差极化造成的盐结晶、结垢、凝胶层和有机物污染。因此,膜蒸馏过程中浓差极化是一个很重要的影响因素,要尽量避免或减少。

和浸没式超滤过程不同,由于膜蒸馏所处理的一般均为悬浮物含量较低的高盐污水如反渗透浓水等体系,因此,膜蒸馏过程的膜污染主要为浓差极化造 成的盐结晶、结垢和有机物污染,而超滤过程的膜污染主要为悬浮物等大分子或大颗粒物质引起的滤饼层污染、胶体污染等。因此,不同于浸没式超滤过程,浸没式超滤为了去除或防止悬浮物、胶体等的大分子污染,要求的曝气量较大,这就容易引起浸没式超滤过程中膜组件的断丝现象。而浸没式膜蒸馏过程主要是为了避免或减少污水中的浓差极化及温差极化,因此所需的气量小于浸没式超滤,本发明称之为溶气,较低的气量抑制或减少了浸没式膜蒸馏过程中的断丝现象。此外,过大的气量容易引起渗透侧真空度的降低,增加能耗。

发明内容

本发明要解决的技术问题:

针对现有发明所述膜蒸馏装置的不足,本发明提供了一种用于污水处理的浸没式真空膜蒸馏装置。本发明的浸没式装置采用溶气泵提供气体,可形成更小、更均匀的气泡,溶气泵产生的微细气泡粒径约为20~40微米,气体与液体溶解效率高达80~100%,解决了现有浸没式曝气操作中的断丝问题,并通过气液两相的更充分接触提高了膜蒸馏通量,降低了浓差极化和温差极化的影响,减少了膜污染,延长了膜的清洗周期和使用寿命。此外,采用本发明的装置,减少了外置式膜蒸馏操作过程中的管路热量损失,提高了热量利用效率。

本发明的装置采用浸没式、外压式中空纤维膜组件和板框式膜组件中的一种或两种。采用浸没式、外压式中空纤维膜组件,污染后的膜组件更容易清洗,解决了内压式中空纤维膜组件操作过程中的易污堵、不易清洗问题;和中空纤维膜组件相比,采用板框式膜组件,膜通量较高,膜污染较小,并且板框式膜组件结构简单、操作和拆装方便,容易清洗。

不同于前述专利,本发明的装置为采用无外壳的中空纤维膜组件或特定的板框式膜组件的浸没式、外压式真空膜蒸馏装置。采用浸没式真空膜蒸馏的优势在于,原污水和溶气泵提供的微小气泡在污水加热水箱进行充分混合,气液混合更加均匀。此外,随着膜蒸馏过程的不断浓缩,污水能够及时得到充分混合,降低了浓差极化和温差极化的影响,减少了膜污染。相对于专利CN101664642A采用的内压式膜组件,外压式膜组件的优势在于有效降低了浓差极化的影响。

不同于前述专利,本发明的专利对膜蒸馏装置和具体实施方式的描述更为 详尽,装置结构简单,自动控制程度高,易于工业化放大。

总的来说,本发明的膜蒸馏装置相比现有膜蒸馏装置,其主要优势在于,降低了浓差极化和温差极化的影响,提高了膜蒸馏通量,减少了膜污染和膜断丝,并且污染后的膜组件容易清洗,管路热损失少,热效率高。

本发明的技术方案:

包括如下连接部件:原水储水箱1、溶气泵2、原水加热水箱3、膜蒸馏疏水膜组件4、冷凝器5、真空缓冲罐6、真空泵7、产水箱8和9、阀门、测量仪表、自动控制器。

上述原水储水箱1,设有液位计11,底部设有排泥口12,并设有进水管路和出水管路,进水管路上设有开度调节阀10,出水管路与液体流量计13进口连接;

上述溶气泵2,设有进水口、进气口和气液混合出口,进水口与液体流量计13出口连接,进气口与气体流量计14出口连接,气液混合出口与开度调节阀15进口连接;

上述原水加热水箱3,设有液位计16,水箱顶部设有排气口17,底部设有浓水排放口18,根据水质定期进行浓排;

上述原水加热水箱3,设有进水管路,进水管路上设有压力表,进水管路与开度调节阀15出口连接;

上述膜蒸馏疏水膜组件4,设置在原水加热水箱3内,膜蒸馏疏水膜组件以框架连接起来固定,膜蒸馏疏水膜组件4渗透侧出口和冷凝器5进口通过管路连接;

上述冷凝器5,设有进口和出口,冷凝器5进口和膜组件渗透侧通过管路连接,冷凝器5出口与真空缓冲罐6进口连接;

上述冷凝器5,设有冷凝水进口19和冷凝水出口20,循环冷凝水与膜蒸馏产水逆流流动;

上述真空缓冲罐6,设有进气口和出气口,进气口与冷凝器5出口通过管路连接,出气口与真空泵7进口连接;

上述真空泵7,进口与真空缓冲罐6出口通过管路连接;

上述产水箱8,设有液位计21,并设有进水口和出水口,进水口设有电磁 阀23,电磁阀23与冷凝器5出口通过管路连接,出水口设有电磁阀25,电磁阀25与通往用水点的出水管路连接;

上述产水箱9,与产水箱8并联,设有液位计22,并设有进水口和出水口,进水口设有电磁阀24,电磁阀24与冷凝器5出口通过管路连接,出水口设有电磁阀26,电磁阀26与通往用水点的出水管路连接;

本发明的浸没式真空膜蒸馏装置操作流程如下:原水经过pH调节、微滤去除浊度和悬浮物等预处理后,通过开度调节阀10进入原水储水箱1,待原水储水箱1内的液位计指示达到最高液位时,原水储水箱1内的污水通过液体流量计13和气体流量计14提供的气体以一定气水比进入溶气泵2,经过溶气泵2充分混合后的气水混合物进入原水加热水箱3加热到特定温度,开启真空泵7,对疏水膜组件4渗透侧抽真空,在抽真空作用下,污水中的蒸汽和气体通过冷凝器5冷凝分离后进入产水箱8或9。

在具体实施时,浸没式真空膜蒸馏单元根据处理水质和通量要求调节污水pH、加热温度、渗透侧真空度和气水比。污水pH范围为6~9,更优的范围为7~8;加热温度范围为45℃~95℃,更优的范围为60℃~85℃;真空度范围为-0.01~-0.1MPa,更优的范围为-0.06~-0.095MPa;气水混合比范围为0.1~1∶1,更优的范围为0.3~0.6∶1;

上述原水储水箱1主要作为膜蒸馏进水的储水箱;

上述溶气泵2主要用于将经过简单预处理后的污水和气体充分混合;

上述原水加热水箱3主要用于将溶气泵2提供的气液混合污水加热到预定温度;

上述原水加热水箱3的加热方式为电加热、废蒸汽加热或利用其他废热换热;

上述膜蒸馏疏水膜组件4主要用于将污水中的气体和蒸汽过滤到真空侧冷凝;

上述膜蒸馏疏水膜组件4采用板框式疏水膜组件和中空纤维疏水膜组件中的一种或两种;

上述中空纤维膜和板框膜的材质为聚偏氟乙烯、聚四氟乙烯、聚丙烯中的 一种或几种;

上述冷凝器5主要用于冷凝污水中透过疏水膜孔的蒸汽;

上述疏水膜组件4采用n(n=1,2,......10)只中空纤维膜MD1,MD2......MDn和n(n=1,2,......50)层平板膜MD1,MD2......MDn的一种或两种,根据处理水量可任意调整n的数值;

上述真空缓冲罐6主要用于缓冲真空泵7产生的负压;

上述真空泵7主要用于向疏水膜组件渗透侧提供负压;

上述产水箱8和9主要用于储存膜蒸馏系统冷凝产水;

本发明的有益效果在于:

本发明所述的浸没式真空膜蒸馏装置通过溶气泵向污水中溶入微小气泡,使气液充分混合接触,增强污水中的扰动作用,降低污水中的浓差极化和温差极化影响,提高膜蒸馏通量。此外,污水中溶入少量气体降低了汽-液界面处的水蒸汽分压,使得进料侧膜表面更容易形成一层气膜,减弱了水和有机溶剂对疏水膜的润湿影响,同时减少了蒸汽在膜孔内的凝结,减轻了膜污染,提高了膜蒸馏运行通量,延长了膜组件的运行周期;

本发明所述的浸没式膜蒸馏装置采用溶气泵溶气,溶气量要低于传统浸没式超滤的曝气量,并且溶气泵溶气可形成更小、更均匀的气泡,有利于气液两相的充分接触,提高了气液接触面积,并抑制或减少了浸没式膜蒸馏过程中的断丝现象;

本发明所述的浸没式真空膜蒸馏装置,原污水和空气可以在污水加热水箱进行充分混合,气液混合更加均匀。此外,随着膜蒸馏过程的不断浓缩,污水能够及时得到充分混合,降低了浓差极化和温差极化的影响,减少了膜污染;

本发明所述的浸没式真空膜蒸馏装置可以实现浸没式真空膜蒸馏的连续操作,浓水无回流,仅定期进行浓排,系统回收率高;

本发明所述的膜蒸馏装置采用浸没式操作,减少了管路输送过程中的热量损失,提高了热量利用率;

本发明所述的浸没式真空膜蒸馏装置采用多层板框式疏水膜组件或多只中空纤维疏水膜组件中的一种或两种,并可以实现两种类型膜组件的分别单独操 作或并联操作;

本发明所述的浸没式真空膜蒸馏装置采用特定的多层板框式膜组件或多只中空纤维膜组件。和中空纤维膜组件相比,板框式膜组件的优势在于膜通量较高,膜污染较小,并且板框式膜组件结构简单、操作和拆装方便,容易清洗。中空纤维膜组件的优势在于装填密度大,占地小,但膜蒸馏通量相对较低;

本发明所述的浸没式膜蒸馏中空纤维膜组件结构基本等同于现有浸没式超滤膜组件;

本发明所述的板框式膜蒸馏组件结构为类似于现有浸没式MBR组件的耐高温膜蒸馏组件;

本发明所述的膜蒸馏组件的材质为PVDF、PTFE或PPESK等耐高温材料;

本发明所述的板框式膜蒸馏组件的厚度大于现有浸没式MBR组件的厚度,厚度范围为8~20mm。一定厚度的板框式膜蒸馏组件提高了膜渗透侧的产水流道体积,更有利于产水的完全抽出和冷凝;

本发明所述的装置结合了现有膜蒸馏装置或方法的优势,并在其基础上加以突破和创新,为膜蒸馏技术的研究和发展提供了一种新的思路和方法;

本发明所述的浸没式真空膜蒸馏装置可用于高盐污水如反渗透浓水、含有一定量不挥发性有机物的高盐高有机物污水的深度处理和回用以及含少量挥发性有机物污水中挥发性有机物的回收;

本发明所述的浸没式真空膜蒸馏装置结构简单,自动控制程度高,易于工业化放大。