申请日2010.08.13

公开(公告)日2011.01.12

IPC分类号C02F1/44

摘要

一种基于浸没式连续膜过滤技术处理脱脂液废水及回用的工艺方法,用以解决脱脂液由于含油量饱和不得不排放的难题,以实现脱脂液的循环利用,达到节能减排的作用。该方法使用浸没式连续膜过滤系统,对脱脂液废水中的悬浮物、油、聚合物等污染物进行去除,膜过滤处理后的脱脂液达到回用标准。本发明实现了脱脂液的处理和脱脂液的循环再利用,可以节约大量的脱脂剂和水资源,减少废水排放,保护生态环境,降低生产成本,经济效益十分显著,并且具有良好的社会效益。

权利要求书

1.一种基于浸没式连续膜过滤技术处理脱脂液废水及回用的工艺方法,其特征在于该方法的处理过程包括:

(1)、料液输送:将脱脂液废水由进料泵输送到浸没式连续膜过滤系统的膜池,当膜池液位到达设定位置时,停止进料,系统开始工作;

(2)、过滤产液:采用自吸泵外压抽吸法过滤,操作压力为-0.03~-0.08MPa,操作温度为10~80℃,过滤过程采用变频恒流控制,或采用变频恒压控制;膜过滤产出的脱脂液一部分流到反洗槽中供下一步反洗用,一部分回流到脱脂槽中继续使用;

(3)、膜的清洗与性能保持:采用在线程序控制反洗工艺,即过滤一段时间后使用反洗槽中的干净脱脂液自动进行反洗过程;首先由反洗泵经过保安过滤器,再被输送到膜池中进行膜的反洗,反洗间隔一般为5~60分钟,反洗流量采用变频恒流控制,一般为产液流量的二至四倍;反洗时间10~30秒,它包括低压空气擦洗吹松累积的固体杂质,然后使用反洗槽中的干净脱脂液反洗,将膜表面附着的污染物去除。

2.根据权利要求1所述的方法,其特征在于该方法还包括:

采用离线化学清洗的工艺清洗被污染的膜,使膜的性能得以彻底恢复;当膜过滤系统中的跨膜压差大于80KPa时需要进行化学清洗工序,用于维持膜的长期运行,化学清洗后正常跨膜压差在30~35KPa。

3.根据权利要求1或2所述的方法,其特征在于所述的浸没式连续膜过滤系统主要由膜过滤单元、清洗单元和控制单元组成;膜过滤单元是系统的核心,它主要是由浸没式膜组件组装而成的模块;清洗单元主要包括气洗、水洗和反洗系统组成;控制单元由PLC控制完成。

4.根据权利要求3所述的方法,其特征在于所述的膜过滤单元中所用的膜是平板膜或中空纤维膜,膜的材质是聚偏氟乙烯、聚砜、聚醚砜或聚氯乙烯。

5.根据权利要求4所述的方法,其特征在于所述的膜过滤单元中采用的膜的过滤精度为0.001-0.45微米。

6.根据权利要求5所述的方法,其特征在于所述的膜的过滤精度优选0.01-0.05微米。

说明书

基于浸没式连续膜过滤技术处理脱脂液废水及回用的工艺方法

【技术领域】:

本发明属于工业废水处理与回收再利用技术领域,涉及一种表面预处理脱脂液废水的处理及循环再利用的方法,特别是一种利用浸没式连续膜过滤系统进行脱脂液废水的处理及循环利用的方法。

【背景技术】:

在金属加工,零部件的生产、维护过程中,为了防止污染物对零部件以后的使用以及工艺过程造成影响,均需要进行表面脱脂处理,脱脂液经一段时间使用,因含有大量的油、脂、固体悬浮物而失去脱脂能力,需要定期排放更换脱脂液。被排放的废水中仍然含有大量脱脂剂,如果直接排放将造成脱脂液的浪费,同时也为废水处理增加了负担。我国每年有大量的脱脂液排放,造成了脱脂剂的大量损失。如何实现油的去除和脱脂剂的回用是减少环境污染,节约水资源,提高经济效益的关键问题。

油水分离设备按处理工艺可分为:重力分离法、粗粒分离、气浮法、吸附法、高温热分离和膜分离等几种。也有几种工艺的组合形成不同的除油方式。目前使用的含油水分离技术与装置比较普遍的有:按溢流方式的人工撇油;按重力方式的斜板、隔油-撇油溢流池;按粗粒化方式的气浮和过滤器;吸附法的带式与盘式除油机已不能适用,移动式的集(收)油器有待推广发展。

将脱脂液中的油与水分离开并非是一件易事,目前涂装业脱脂工序普遍存在油水分离不理想。原因是多方面的,必须对脱脂工艺与设备系统作具体分析,才能有针对性地解决问题。首先应搞清楚脱脂液内含油(脂)油品与状态特点,如车架表层的润滑油与本身覆盖件表面的润滑剂在脱脂液中存在状态就不同,汽车与其他行业的涂件油(脂)品与状态也不同,处理和收集的方法就有区别。这类含油废水的特点是:来源分散且多,以多种状态并存,面广量大浓度低,不易收集、处理难。

脱脂液中的油滴大部分以乳化油的状态存在,油珠表面有一层表面活性分子形成的稳定薄膜,阻碍油珠合并,长期保持稳定,虽经长时间的静置澄清,油仍难以上浮分离,其油珠粒径微小,约0.1~10μm,采用超滤膜技术可去除脱脂液中的油份。目前,国内外有平板膜、中空纤维膜、陶瓷膜的相关报道,但是基于浸没式连续膜过滤技术处理脱脂液废水的研究还没有相关报道。

【发明内容】:

本发明的目的是解决现有方法脱脂液废水除油效果差,处理后达不到回用标准的问题,提供一种基于浸没式连续膜过滤技术处理脱脂液废水及回用的工艺方法。

本发明方法利用浸没式连续膜过滤技术进行脱脂液的处理及循环利用。处理废水来源于金属加工脱脂工段的乳化油废水,废水中油滴主要呈乳浊液状态分散在溶液中,油滴粒径微小,约0.15~0.6μm左右,存在状态稳定,虽长时间静置澄清,油仍难以上浮分离。利用浸没式膜过滤系统对脱脂液废水中的悬浮物、油等杂质进行去除,实现脱脂液的深度处理,出水满足脱脂液回用标准,可直接回用到脱脂槽液中,实现脱脂液的循环利用。

本发明提供的基于浸没式连续膜过滤系统处理脱脂液废水及回用的工艺方法的处理步骤包括:

(1)、料液输送:将脱脂液废水由进料泵输送到浸没式连续膜过滤系统的膜池,当膜池液位到达设定位置时,停止进料,系统开始工作;

(2)、过滤产液:采用自吸泵外压抽吸法过滤,操作压力为-0.03~-0.08MPa,操作温度为10~80℃,过滤过程采用变频恒流控制,或采用变频恒压控制;膜过滤产出的脱脂液一部分流到反洗槽中供下一步反洗用,一部分回流到脱脂槽中继续使用;

(3)、膜的清洗与性能保持:采用在线程序控制反洗工艺,即过滤一段时间后使用反洗槽中的干净脱脂液自动进行反洗过程。首先由反洗泵经过保安过滤器,再被输送到膜池中进行膜的反洗,反洗间隔一般为5~60分钟,反洗流量采用变频恒流控制,一般为产液流量的二至四倍;反洗时间10~30秒,它包括低压空气擦洗吹松累积的固体杂质,然后使用反洗槽中的干净脱脂液反洗,将膜表面附着的污染物去除。

此外,该方法还包括:采用离线化学清洗的工艺清洗被污染的膜,使膜的性能得以彻底恢复。当膜过滤系统中的跨膜压差大于80KPa时需要进行化学清洗工序,用于维持膜的长期运行,化学清洗后正常跨膜压差在30~35KPa之间。

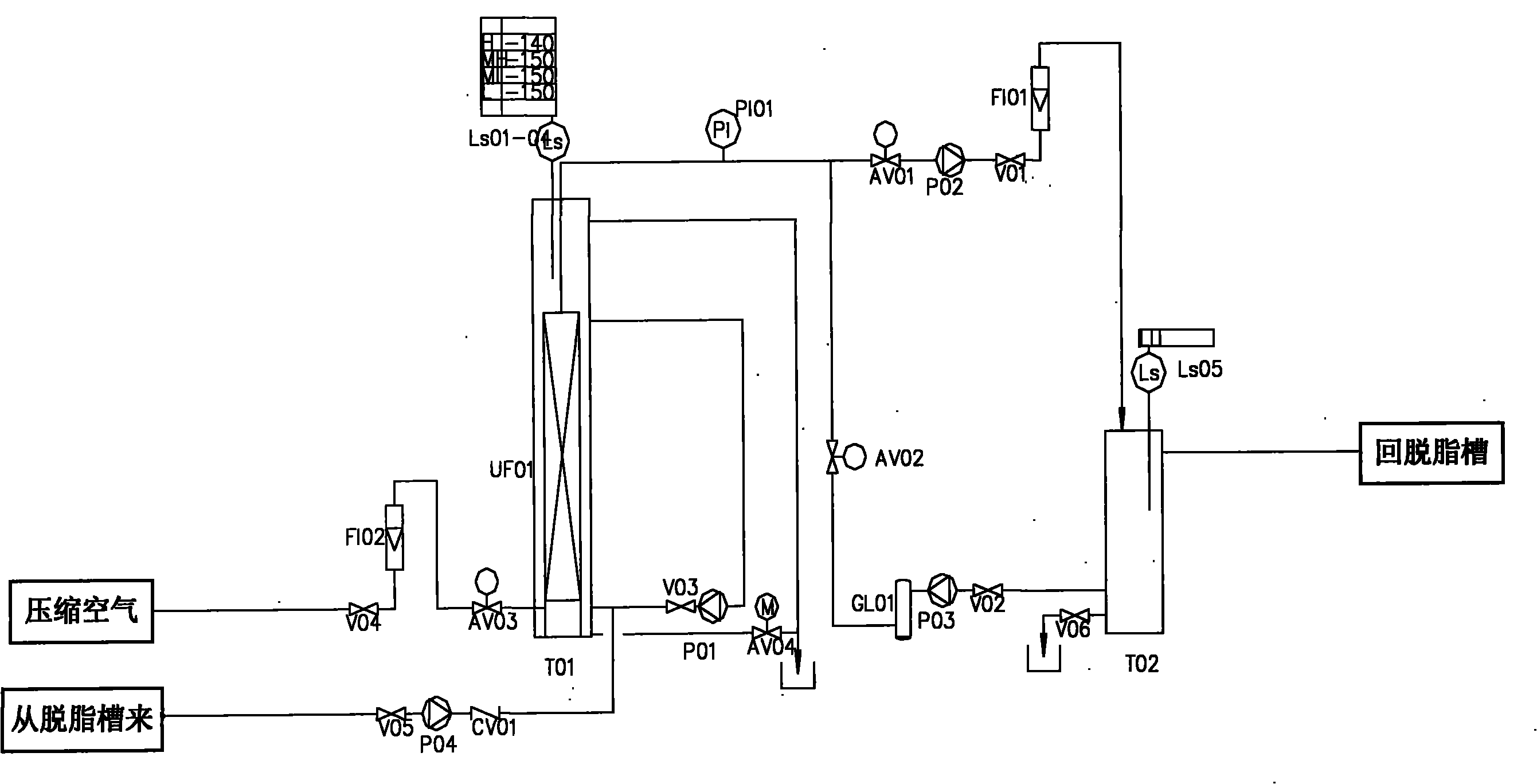

所述的浸没式连续膜过滤系统主要由膜过滤单元、清洗单元和控制单元组成。膜过滤单元是系统的核心,它主要是由浸没式膜组件组装而成的模块;清洗单元主要包括气洗、水洗和反洗系统组成;控制单元由PLC控制完成。

所述的膜过滤单元中所用的膜是平板膜或中空纤维膜,膜的材质优选聚偏氟乙烯、聚砜、聚醚砜或聚氯乙烯。膜的过滤精度为0.001-0.45微米,优选0.01-0.05微米。

本发明的优点和积极效果:

a)本发明解决了采用现有油水分离工艺处理后的液体不能达到脱脂液回用要求的问题,经过膜处理后完全达到了回用标准。

b)实现了脱脂液的处理与循环再利用,可以节约大量的脱脂剂和水资源,减少废水排放,保护生态环境,降低生产成本,经济效益十分显著,并且具有良好的社会效益。

c)用于脱脂液废水处理及循环利用的浸没式连续膜过滤系统,采用模块化结构,流程简单,能耗小,运行成本低,可以在较短的时间内实现投资资本回收。

d)与传统膜过滤系统相比,浸没式连续膜过滤系统进水水质要求低,对水质、水量的冲击负荷具有较高的承受力,膜清洗效果显著。