申请日2010.08.26

公开(公告)日2010.12.15

IPC分类号C10L5/46; C10L5/04; C02F11/14; C02F11/12; C10L5/12

摘要

本发明公开了一种污泥成型燃料及其生产方法和生产系统。本发明将污泥经过机械脱水、造粒、流化处理、旋风分离和掺合生物质废弃物或低阶煤成型制备得到污泥成型燃料。本发明采用污泥生产固型燃料技术不仅能有效处理污泥,还能获得高热值燃料,真正实现了废弃物的资源化处置,不但可以解决污水处理厂的部分能源问题,而且也解决了印染厂等产生的污泥处理问题,为污泥处置提供了新的技术方案和应用方案。

权利要求书

1.一种污泥成型燃料,其特征在于是将污泥经过机械脱水、造粒、流化处理、旋风分离和掺合生物质废弃物或低阶煤成型制备得到。

2.根据权利要求1所述的污泥成型燃料,其特征在于所述污泥为印染污泥或碱性污泥。

3.一种权利要求1所述污泥成型燃料的制备方法,包括以下步骤:

(1)往印染污泥中加入化学脱水剂进行机械脱水;

(2)造粒:将经步骤(1)机械脱水后的印染污泥经传送带传送到干燥机泥斗,并在此通过螺旋给料机螺旋搅拢造粒得到印染污泥颗粒并同时给料;

(3)流化:将步骤(2)生成的印染污泥颗粒通过流化风机使污泥颗粒在流化烘箱中呈流化状态;经步骤(3)处理后,印染污泥为呈流化状态的半干印染污泥小颗粒;

(4)干燥和旋风分离:采用热烟气干燥呈流化状态的半干印染污泥小颗粒;通过旋风分离器分离干燥后组分,其中比重较大的干灰组分为干化印染污泥组分;

(5)干化印染污泥组分与生物质废弃物或低阶煤混合,添加粘结剂进行机械成型,制成成型燃料。

4.根据权利要求3所述的方法,其特征在于步骤(1)所述化学脱水剂为阳离子聚丙烯酰胺;所述阳离子聚丙烯酰胺浓度为12‰,加入量按照每生产1千克机械脱水后污泥加入0.8kg的阳离子聚丙烯酰胺。

5.根据权利要求3的方法,其特征在于步骤(4)所述热烟气为热电厂锅炉尾气。

6.根据权利要求3所述的方法,其特征在于步骤(5)所述粘结剂为粉煤灰,添加量为干灰印染污泥质量的4%。

7.根据权利要求3所述的方法,其特征在于步骤(5)是往所述干化印染污泥组分中添加固硫剂和/或防腐剂。

8.根据权利要求7所述的方法,其特征在于所述固硫剂为氧化钙,加入量为干化印染污泥质量的4%;所述防腐剂为石灰,添加量是干灰印染污泥质量的0.3%。

9.根据权利要求2所述的方法,其特征在于步骤(5)所述生物质废弃物为木粉或稻草。

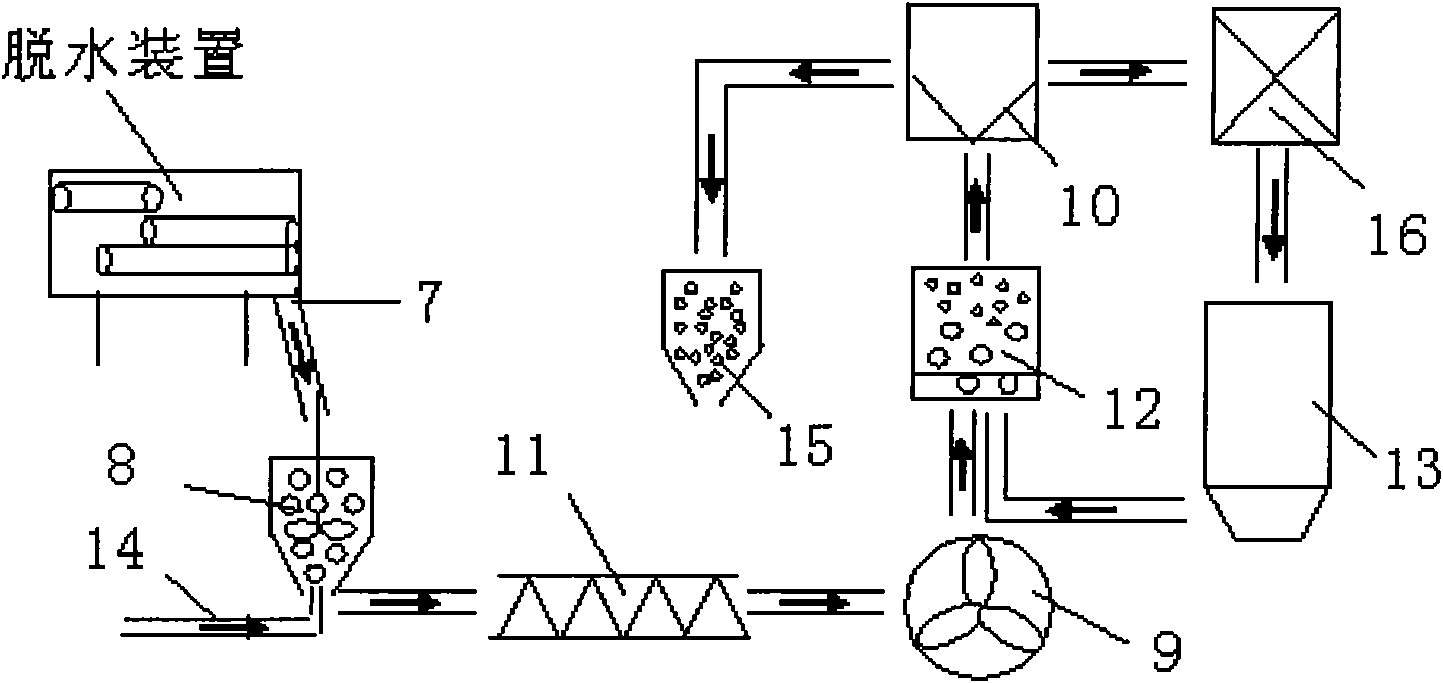

10.一种用于制备权利要求1所述污泥成型燃料的系统,其特征在于包括污泥脱水装置、污泥干燥装置和燃料成型装置;所述污泥脱水装置、污泥干燥装置和燃料成型装置之间通过传送带或管道相连接;

所述污泥脱水装置包括进泥管、进药管、螺旋混合器、污泥浓缩网、上压滤网、下压滤网和出泥口;

所述污泥干燥装置主要包括干燥室、流化风机、旋风分离器,干燥室和流化风机之间设置有螺旋给料机,螺旋给料机通过管道与硫化烘箱相连接;设有管道连接锅炉与硫化烘箱。

说明书

一种污泥成型燃料及其生产方法和生产系统

技术领域

本发明属于工业废弃物处理技术领域,具体涉及一种工业生产废弃物的无害资源化处理技术,尤其是涉及一种污泥成型燃料及其生产方法和生产系统。

背景技术

我国是纺织印染业的第一大国,而纺织印染业又是工业废水排放大户,每印染加工一吨纺织品耗水100~200吨,其中80~90%成为废水。众所周知的,印染工业排放的污水中含有大量的染色残留物,如染料、浆料、助剂等,成分非常复杂,其中染料的结构具有硝基和氨基化合物及铜、铬、锌、砷等重金属元素,具有较大的生物毒性,对环境的污染很强,属危险废弃物。污水经污水厂处理后,这些染色残留物形成印染污泥,印染污泥的处理是印染工业和印染废水处理厂的一大难题。

印染污泥产生集中、成分相对稳定、含有较高有机组分和纤维物质,具有较高的热值,干燥后是一种有价值的原料。另外,它在安全的条件下易于储存,可在焚烧炉中进行焚烧或作为生产水泥的燃料,或作为农田的肥料。但是,污水处理厂的污泥经脱水后,其含水量还高达75~85%,体积庞大,无论最终的污泥处理方式是卫生填满、焚烧或是其他用途,污泥的干燥和成型都非常重要。

现有制备污泥成型燃料技术的重点和难点是污泥的干化。现有技术中对污泥的干燥处理主要是采用热干燥法。按照加热方式可分为直接加热和间接加热:直接加热方法有转鼓式和循环流化床式;间接加热方法有转盘式和多层台阶式。但是,这些干燥处理技术在干燥污泥过程中需要消耗非常高的能量,同时污泥干燥处理运营管理较复杂,污泥干燥装置投资费用也很高。因此干化处理技术是目前限制印染污泥成型燃料技术的市场化和大面积推广的关键因素。

发明内容

本发明的目的在于克服现有污泥干化处理技术的不足,提供一种污泥成型燃料。

本发明的另一个目的是提供所述污泥成型燃料的生产方法。

本发明还有一个目的是提供实现所述污泥成型燃料生产方法的装置系统。

本发明的目的是通过以下技术方案予以实现:

提供一种污泥成型燃料,是将印染污泥或碱性污泥经过机械脱水、造粒、流化处理、旋风分离和掺合生物质废弃物或低阶煤成型制备得到。

所述污泥可采用多种污泥,本发明优选应用处理印染污泥或碱性污泥。

本发明同时提供了所述污泥成型燃料的制备方法,包括以下步骤:

(1)往印染污泥中加入化学脱水剂进行机械脱水;

具体的操作方法是往印染污泥中旋转泵入化学脱水剂,化学脱水剂与印染污泥发生絮凝成团而使水自动分离出来,随后采用带式压滤机进行机械脱水;

(2)造粒:将经步骤(1)机械脱水后的印染污泥经传送带传送到干燥机泥斗,并在此通过螺旋给料机螺旋搅拢造粒得到印染污泥颗粒并同时给料;所述印染污泥颗粒优选粒径2毫米左右;

(3)流化:将步骤(2)生成的印染污泥颗粒通过流化风机使污泥颗粒在流化烘箱中呈流化状态;经步骤(3)处理后,印染污泥为呈流化状态的半干印染污泥小颗粒;

(4)干燥和旋风分离:采用热烟气干燥呈流化状态的半干印染污泥小颗粒;然后通过旋风分离器分离干燥后组分,其中比重较大的干灰组分沉降到灰斗待用,而比重小的烟气经过脱硫塔脱硫后回流到锅炉中以补充取气气压,同时达到烟气循环利用、减少废气排放的目的;

所述热烟气,本发明优选热电厂锅炉在燃烧过程中排放出来的尾气,锅炉尾气温度约在150~180℃。这种尾气如果直接排到大气,不仅造成环境污染,同时也是一种能源浪费。本发明利用该余热资源,在相对封闭条件下干燥印染污泥,尽可能的降低污泥含水率。

(5)将步骤(4)沉降生成的干灰印染污泥组分与生物质废弃物或低阶煤混合,添加粘结剂进行机械成型,制成成型燃料。

上述步骤(1)中,化学脱水剂优选阳离子聚丙烯酰胺,其浓度优选浓度12‰(质量百分比浓度),其加入量根据印染污泥的泥量和污泥浓度等条件确定,主要通过观察加药后印染污泥在污泥浓缩网上的絮凝成团情况调整药量,要求做到泥水分离完全且药剂利用充分。本发明经过大量长期的实验研究分析总结得到,优选每生产1千克机械脱水后污泥约消耗0.8kg的阳离子聚丙烯酰胺。经步骤(1)初步脱水后,污泥含水率由原来的97%左右降至75~80%,印染污泥呈块状。

上述步骤(2)中,在干燥泥斗中通入少量的锅炉热烟气,通过螺旋给料机螺旋搅拢将含水率约为75~80%的块状印染污泥分散成印染污泥小颗粒,粒径2毫米左右。干燥泥斗的温度一般维持在80℃左右,可根据干燥泥斗内温度控制块状印染污泥加入量,以确保所造污泥颗粒的均匀性以利于后端颗粒中水分的去除。

上述步骤(3)中,处于流化状态的半干印染污泥小颗粒由于增加了比表面积和气固之间的传热、传质系数,印染污泥中的水分迅速蒸发。

上述步骤(4)中,优选的热烟气是锅炉热烟气,例如热电厂的尾气,其中含有少量的二氧化硫、三氧化硫、二氧化碳等酸性物质,而印染污泥一般呈碱性,对其有较好的吸收作用,可以达到在干燥印染污泥的同时去除锅炉烟气中部分酸性污染物的目的。另外,锅炉烟气温度一般在150~180℃左右,含有很高热值,半干的印染污泥小颗粒与热风剧烈撞击裹挟,印染污泥小颗粒处于更剧烈的流化状态。一方面,水的比热较大,烟气与印染污泥小颗粒中的水分碰撞发生热交换使得水分迅速升温从而蒸发,污泥得到快速干燥;另一方面,锅炉烟气失去热量其温度迅速降低至80~90℃。另外,剩余烟气的回流,可达到烟气循环利用、减少废气排放的目的。

上述步骤(5)中,生物质废弃物优选木粉、稻草等,干化污泥与生物质废弃物或低价煤混合进行机械成型,制成颗粒燃料。步骤(5)可添加适量的固硫剂,以降低燃烧时的二氧化硫排放,还可以添加一定量的防腐剂以利于固型燃料的保存。所述固硫剂优选氧化钙(CaO),优选的添加量为干灰印染污泥质量的0.6%;粘结剂优选粉煤灰,优选的添加量为干灰印染污泥质量的4%;防腐剂优选石灰(电石灰),优选的添加量是干灰印染污泥质量的0.3%。

本发明还提供实现所述污泥成型燃料生产方法的装置系统,所述系统包括污泥脱水装置、污泥干燥装置和燃料成型装置;污泥脱水装置、污泥干燥装置和燃料成型装置之间通过输送带或管道相连接;

所述污泥脱水装置包括进泥管、进药管、螺旋混合器、污泥浓缩网、上压滤网、下压滤网和出泥口。所述上压滤网5与下压滤网6通过滚轴连接。

所述污泥干燥装置主要包括干燥室、流化风机、旋风分离器,干燥室和流化风机之间设置有螺旋给料机,螺旋给料机通过管道与流化烘箱相连接;设有管道连接锅炉与流化烘箱,便于取锅炉烟气对流化烘箱内的污泥小颗粒进行干燥;同时,另设有管道将少量锅炉热烟气通入干燥室中。

本发明的有益效果是:

本发明将印染污泥进行干燥处理后,利用其的粘结性和能量性等特性,采用与生物质废弃物(木粉、稻草等)或低阶煤进行混合,加入脱硫、脱氯添加剂后加工生产得到一种固型燃料,其发热值可与褐煤相当。这种固型燃料可作为发电燃料,具有减量性好,无害化程度高,容易进行能量利用等优点。本发明采用印染污泥生产固型燃料技术不仅能有效处理污泥,还能获得高热值燃料,真正实现了废弃物的资源化处置,不但可以解决印染污水处理厂的部分能源问题,而且也解决了自身的印染污泥处理问题,为印染污泥处置提供了新的技术方案和思路。

具体到印染污泥的干燥处理的每一步骤的有益效果总结如下:

(1)造粒、流化、干燥和旋风分离等均处于相对封闭操作,有效的减少了干燥过程中的热量损失,降低了能耗;

(2)采用螺旋给料机搅拢造粒和给料,同时通入少量锅炉烟气,将块状印染污泥变成均匀的颗粒状,有利于水分的蒸发;

(3)通过流化风机使半干的印染污泥颗粒呈流化状态,由于增加了比表面积和气固之间的传热、传质系数,有利于印染污泥的迅速干燥;

(4)印染污泥干燥后成干灰状,不需碾磨即可与其他可燃物质按组分配比,随后直接焚烧;

(5)采用了热电厂的锅炉尾气,在迅速干燥印染污泥的同时,降低了锅炉烟气温度,减少了热气的排放,降低了尾气中部分污染物质浓度,且通过剩余烟气的回流,减少了废气的排放;