申请日2010.11.11

公开(公告)日2011.05.04

IPC分类号C01F11/46; C02F11/00; C01G49/06

摘要

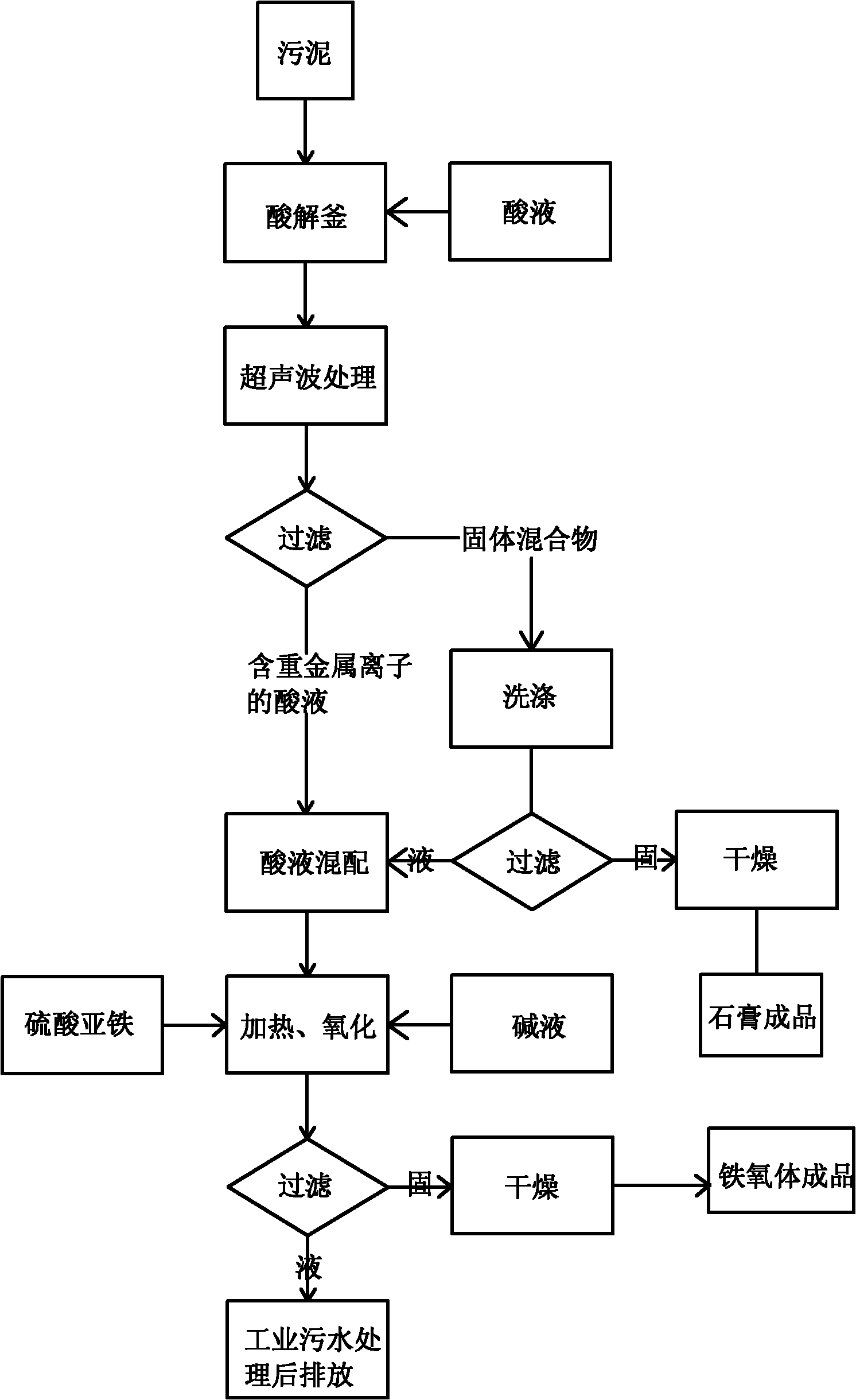

本发明公开的含重金属污泥的资源化处理方法,其先用酸液浸出含重金属污泥中的重金属,再用超声波处理酸浸液,固液分离出含硫酸钙的沉淀物和含重金属离子的酸液,浸出的酸液经硫酸亚铁处理并调节pH值后,加入铁氧化剂氧化后,形成铁氧体。硫酸钙沉淀物经洗涤和干燥后形成石膏。本发明适合处理各种含重金属离子的污泥,不仅工艺通用性好,工艺条件简单,可操作性强,更可实现规模化生产,是一种以废治废,节能减排、无害化和资源再生利用含重金属污泥的处理技术。

权利要求书

1.含重金属污泥的资源化处理方法,其特征在于,包括如下步骤:

1)、将含重金属污泥的大块固体粉碎成粒径在5~10mm的小颗粒;

2)、在酸解釜中加入重量百分比浓度为30wt%~50wt%硫酸,含重金属污泥与硫酸的体积比为1∶0.3~0.5,然后连续或分批加入步骤1)制备的小颗粒含重金属污泥,充分搅拌30~60分钟,至pH为2.5~3后反应结束,形成硫酸钙和酸浸液混合液;

3)、步骤2)形成硫酸钙和酸浸液混合液放入超声槽中,在频率为14KHz~28KHz的超声波进行超声分解,超声分离时间为30~60min,使污泥被充分分解;

4)、将步骤3)超声分解后的混合液进行固液分离,得到粗石膏和酸浸液A;

5)、粗石膏用水洗涤两次,每次洗涤时间为20~30min,每次洗涤后都进行固液分离,得到一次洗涤的淡酸液B、二次洗涤的淡酸液C和两次洗涤后的湿石膏,湿石膏干燥后得石膏;

6)、步骤4)的酸浸液A和步骤5)的淡酸液B、淡酸液C在铁氧体反应釜内混合,加入铁氧体反应釜内混合溶液中重金属重量的10~20倍重量的硫酸亚铁,混合均匀,并加热液体至50~60℃;

7)、将重量百分比浓度10%~20%液碱加入到铁氧体反应釜内进行反应,在加液碱过程中,首先加入部分液碱至pH值为7时,然后缓慢滴加剩余的液碱,最终控制pH为9;

8)、向铁氧体反应釜中通入浓度为90%~99%的氧气与铁氧体反应釜内的溶液反应,反应10~20分钟,生成含有铁元素和重金属离子在内的铁氧体结晶体;

9)、将步骤8)形成的铁氧体结晶体进行固液分离,得到铁氧体结晶和微碱性废液,铁氧体结晶干燥后得到铁氧体,微碱性废液经水处理后达标排放。

2.如权利要求1所述的含重金属污泥的资源化处理方法,其特征在于,步骤2)中,反应温度控制在50~60℃。

3.如权利要求1所述的含重金属污泥的资源化处理方法,其特征在于,步骤2)中的搅拌是将固液混合物从下而上和沿圆周进行的机械搅拌。

说明书

含重金属污泥的资源化处理方法

技术领域

本发明涉及环境保护技术领域,特别涉及一种含重金属污泥的资源化处理方法。

背景技术

随着现代工业的发展,含重金属污泥的数量急剧增长。含重金属污泥主要来源于电镀行业、金属表面处理行业、印刷电路板行业等,这些行业中产生大量的含有铬、镍、铜、锌、铁等重金属的废水。目前处理这类废水是用石灰进行中和沉淀,但是废水里的重金属转移到污泥中,成为含大量重金属的污泥废渣。而含重金属的污泥废渣的处理历史比较普遍的处理方法有两类:一类是用水泥固化重金属污泥后再进行填埋;另一类是把重金属污泥和黏土混合用于黏土砖制造,这两类方法从根本来说是进行污染物质的转移,对环境继续危害。

发明内容

为彻底解决含重金属污泥的再次污染,必须找到一种既经济又能回收利用可再生资源的一套新方案,将重金属污泥的废渣进行全部分解处理使可再生资源能够被综合、合理地利用,不在造成二次污染,为此,本发明所要解决的技术问题提供了一种含重金属污泥的资源化的可大规模工业化的处理方法,使重金属污泥分解出多种有用成分的同时,产出工业石膏和铁氧体的两种有用原料。

本发明所要解决的技术问题可以通过以下技术方案来实现:

含重金属污泥的资源化处理方法,包括如下步骤:

1、将含重金属污泥的大块固体粉碎成粒径在5~10mm的小颗粒;

2、在酸解釜中加入重量百分比浓度为30wt%~50wt%硫酸,含重金属污泥与硫酸的体积比为1∶0.3~0.5,然后连续或分批加入步骤1制备的小颗粒含重金属污泥,充分搅拌30~60分钟,至pH为2.5~3后反应结束,形成硫酸钙和酸浸液混合液;

3、步骤2形成硫酸钙和酸浸液混合液放入超声槽中,在频率为14KHz~28KHz的超声波进行超声分解,超声分离时间为30~60min,使污泥被充分分解;

4、将步骤3超声分解后的混合液进行固液分离,得到粗石膏和酸浸液A;

5、粗石膏用水洗涤两次,每次洗涤时间为20~30min,每次洗涤后都进行固液分离,得到一次洗涤的淡酸液B、二次洗涤的淡酸液C和两次洗涤后的湿石膏,湿石膏干燥后得石膏;

6、步骤4的酸浸液A和步骤5的淡酸液B、淡酸液C在铁氧体反应釜内混合,加入铁氧体反应釜内混合溶液中重金属重量的10~20倍重量的硫酸亚铁,混合均匀,并加热液体至50~60℃;

7、将重量百分比浓度10%~20%液碱加入到铁氧体反应釜内进行反应,在加液碱过程中,首先加入部分液碱至pH值为7时,然后缓慢滴加剩余的液碱,最终控制pH为9;

8、向铁氧体反应釜中通入浓度为90%~99%的氧气与铁氧体反应釜内的溶液反应,反应10~20分钟,生成含有铁元素和重金属离子在内的铁氧体结晶体;

9、将步骤8形成的铁氧体结晶体进行固液分离,得到铁氧体结晶和微碱性废液,铁氧体结晶干燥后得到铁氧体,微碱性废液经水处理后达标排放。

在本发明的优选的实施例中,步骤2中,反应温度控制在50~60℃,在该步骤中,不仅石膏沉淀完全生成,而且其他重金属氢氧化物也全部分解为溶液里的离子。

在本发明的优选实施例中,步骤2中的搅拌是将固液混合物从下而上和沿圆周进行的机械搅拌。

本发明重金属污泥(或金属表面处理污泥渣),通常含有Ca(OH)2、Fe(OH)2、Cu(OH)2、Ni(OH)2、Zn(OH)2、Cr(OH)3等金属氧化物,在一定浓度且充足的酸液作用下,发生以下共同反应:

Fe(OH)2+H2SO4=Fe2++SO42-+2H2O

Cu(OH)2+H2SO4=Cu2++SO42-+2H2O

Ni(OH)2+H2SO4=Ni2++SO42-+2H2O

Zn(OH)2+H2SO4=Zn2++SO42-+2H2O

2Cr(OH)2+3H2SO4=2Cr2++SO42-+2H2O

Ca(OH)2+H2SO4=Ca2++SO42-+2H2O

本发明在铁氧体反应中,一般较浓的酸液是从酸解液经过固液分离出来的含高浓度重金属的酸液,较浓的酸液则是从两次洗涤粗石膏的洗出液,这个石膏洗出液也含有浓度较低的重金属离子。本发明将两种液体按比例配制投入铁氧体釜进行反应,很好地解决了因含酸性不同和含重金属量不同而需要三次反应的复杂流程,而仅仅在一只铁氧体釜中一次反应完成。

本发明在铁氧体反应的最后阶段,通过充入氧气,与液体中的Fe2+反应,使得部分Fe2+氧化成Fe3+,最终形成具有MeO·Fe2O3的结构(Me=铁、铬、镍、铜、锌等中的一种或几种),本发明之所以用氧气而不用空气,使因为空气中的78%的氮气通入液体,和溶液里的铁离子有较高的位阻作用,也因为过量无用气体在液体里鼓泡使得反应釜要有更大的容积。本发明不用双氧水,是因为双氧水产生的单位立方氧气的成本较高且在储存和使用具有一定的危险性。