申请日2010.10.21

公开(公告)日2011.04.20

IPC分类号C23G1/36; C23G3/00; C23G1/22; C23G1/12

摘要

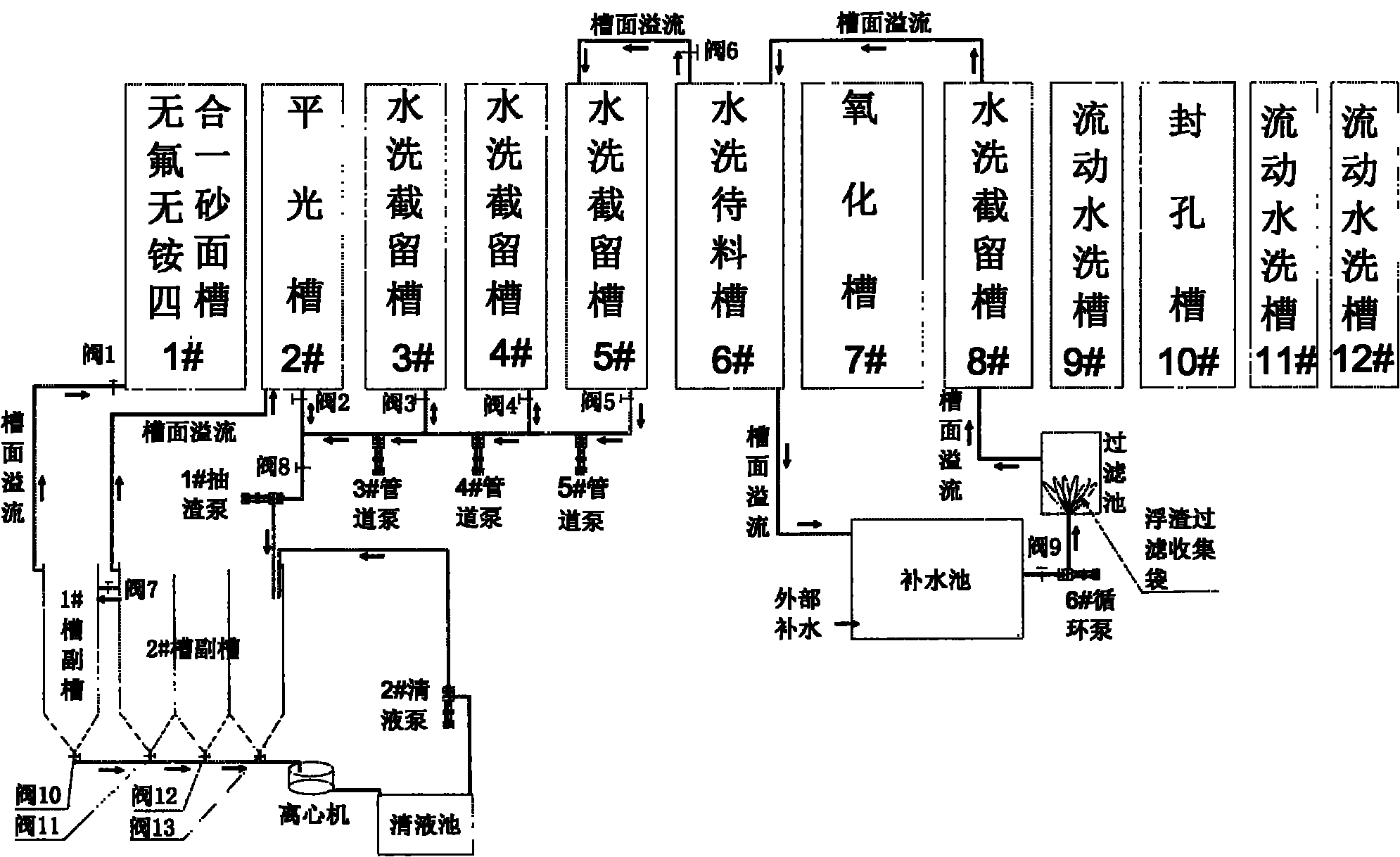

本发明涉及一种铝合金四工作槽合一药剂全回收和废水零排放表面前处理系统,由1#四合一砂面槽、2#平光槽、3#、4#和5#三道水洗截留槽、6#水洗待料槽、7#氧化槽和8#水洗截留槽,及配套的抽渣系统、药剂回收系统、水循环净化处理系统和反向补水中和系统构成。四工作槽合一,同时配备药剂全回收和废水零排放技术方案,有效地解决铝合金阳极氧化前处理中的氟和铵污染,实现铝合金表面前处理的废水全回收,大大减少企业治污量,降低生产成本。

翻译权利要求书

1.一种铝合金四工作槽合一药剂全回收和废水零排放表面前处理系统,其特征在于由1#四合一砂面槽、2#平光槽、3#、4#和5#三道水洗截留槽、6#水洗待料槽、7#氧化槽和8#水洗截留槽,及配套的抽渣系统、药剂回收系统、水循环净化处理系统和反向补水中和系统构成。

2.根据权利要求1所述系统,其特征在于各槽组分及工作指标为:

1#四合一砂面槽:NaOH 60-300g/L,Na2SO4 10-50g/L,Na3PO4 10-50g/L,山梨醇5-25g/L,十二烷基磺酸钠0.3-0.9g/L,余量水;工作温度为55-65℃,处理时间为4-8分钟,滴流1分钟;

2#平光槽:药剂成分与1#槽完全相同,浓度为1#四合一砂面槽浓度的30-50%,工作温度为40-50℃,处理时间为2-6分钟,滴流1分钟;

3#水洗截留槽:水洗1分钟,滴流30秒,开槽时无药剂;

4#水洗截留槽:水洗1分钟,滴流30秒,开槽时无药剂;

5#水洗调节槽:水洗1分钟,滴流30秒,开槽时无药剂;

6#水洗待料槽:水洗1分钟,滴流30秒,开槽时无药剂;

7#氧化槽:H2SO4160-200g/L,18-22℃,电流密度1.0-1.3A/dm2,氧化时间为25-30分钟,滴流30秒;

8#水洗截留槽:水洗1分钟,滴流30秒,开槽时无药剂。

3.根据权利要求1或2所述系统,其特征在于由1#槽和2#槽组合,生产化学磨砂材和机械喷砂材,由2#槽生产平光材和机械扫纹材。

4.根据权利要求3所述系统,其特征在于1#四合一磨砂槽添加有起砂去纹成分磷酸钠、抛光成分硫酸钠、除油成分十二烷基磺酸钠和络合成分山梨醇。

5.根据权利要求4所述系统,其特征在于2#槽生产时不添加药剂,3#槽、4#槽和5#槽为不流动水洗槽,完全截留,不排放含碱废水,梯级分解铝渣,梯级回收药剂;6#槽和8#槽用水完全截留,内部循环,回收氧化液,不排放含酸废水。

6.根据权利要求5所述系统,其特征在于配套的抽渣系统由2#槽、3#槽、4#槽和5#槽及1#槽副槽和2#槽副槽、离心机、清液池、2#阀门、3#阀门、4#阀门、5#阀门、7#阀门、8#阀门、10#阀门、11#阀门、12#阀门、13#阀门和1#抽渣泵、2#清液泵、3#管道泵、4#管道泵和5#管道泵组成。

7.根据权利要求6所述系统,其特征在于抽渣系统的连接方式为:2#槽、3#槽、4#槽和5#槽串联,槽底管口装有2#阀门、3#阀门、4#阀门和5#阀门,槽间由3#管道泵、4#管道泵和5#管道泵连接,3#管道泵与2#阀门出口用三通连接,此三通另一支管线连接1#抽渣泵、经8#阀门到2#槽副槽;2#槽副槽经7#阀门和1#槽副槽联通;副槽底部装有10#阀门、11#阀门、12#阀门和13#阀门,连接离心机;离心机连接清液池,清液池由2#清液泵连接2#槽副槽;抽渣系统的工作流程为:

A、抽2#槽的渣到2#槽副槽,打开2#阀门和8#阀门,关闭其他槽阀门,开启1#抽渣泵,抽渣到2#槽副槽,槽液溢流回2#槽;打开1#槽副槽和2#槽副槽间7#阀门,2#槽副槽槽液流进1#槽副槽;清渣时,分别打开10#阀门、11#阀门、12#阀门和13#阀门,碱渣流入离心机脱水、清渣,药液流入清液池,由2#清液泵抽回2#槽副槽;

B、抽3#槽的渣到2#槽;打开2#阀门和3#阀门,关闭其他阀门,打开3#管道泵,将3#槽的沉渣和药液一起抽到2#槽;

C、4#槽到3#槽,5#槽到4#槽抽渣类推。

8.根据权利要求7所述系统,其特征在于配套的药剂回收系统由抽渣系统、1#槽和1#阀门构成;药剂回收系统工作流程为:

A、完成抽渣;

B、澄清1#槽副槽;

C、开启1#阀门,补充1#槽液位,完成药剂回收。

9.根据权利要求8所述系统,其特征在于配套的水循环净化处理系统由8#槽、7#槽和6#槽、补水池、过滤池、浮渣过滤收集袋、9#阀门和6#循环泵组成;其工作流程为:6#循环泵将补水池的酸性水抽至高位过滤池,经滤袋过滤后,溢流到8#槽,经8#槽溢流到6#槽,再经6#槽溢流回补水池,完成循环过滤;7#槽为系统提供酸液,由7#槽向8#槽带入酸液,保持系统槽液清晰;水循环净化处理系统由补水池补水,稀释系统酸液。

10.根据权利要求9所述系统,其特征在于配套的反向补水中和系统由抽渣系统、水循环净化处理系统和6#阀门组成;反向补水中和系统工作流程为:

A、完成逐级抽渣,5#槽缺水;

B、开启6#循环泵,启动水循环净化处理系统;

C、开启6#阀门,补充5#槽液位;

D、补充补水池液位,完成系统补水。

说明书

铝合金四工作槽合一药剂全回收和废水零排放表面前处理系统

技术领域

本发明属于铝合金表面处理技术和环保技术,具体涉及所用药剂无氟无铵、槽位配置四工作槽合一、反应药剂全回收和清洗废水零排放铝合金表面前处理系统。

技术背景

铝合金表面前处理工艺主要分为碱蚀和酸蚀两大类。现有的铝型材碱蚀工艺已沿用了100多年,碱蚀具有铝耗高、碱耗高、碱渣多、工艺难控制、缺陷多、生产成本高、环境污染大等弊端。标准的碱蚀槽位布置如图1所示,1#、4#、7#、11#和14#槽为工作槽,每个工作槽配两个水洗槽,加流动水洗待料槽,氧化前处理需要10个槽位,其中4#碱蚀槽为表面处理主要工作槽。各槽功能如下:

1#除油槽

本槽为工作槽。除油的目的是除去自然氧化膜、手指纹及与油脂粘在一起的污物,以保障铝材表面能均匀腐蚀,并保护碱蚀槽的清洁。除油不好,碱蚀就不均匀,氧化着色后存在花斑、表面不均等瑕疵。化学除油可采用碱性、中性或酸性除油剂。

一般采用氧化废酸除油,有时加入少量阳离子或两性表面活性剂,提高除油效率。

现行1#除油槽存在如下不足:

1、对存放时间长的铝材,除油不好,自然氧化膜不能脱干净,碱蚀不均匀,铝材表面出现不同光泽,氧化着色不均匀;

2、除油槽含150-200g/L硫酸,容易带入碱蚀槽,中和烧碱;

为了加强除油能力,部分生产厂家在除油槽中添加20-30g/L左右的氟化氢铵,彻底消除除油隐患,但增加了处理含氟和氨氮废水的压力。

2#和3#流动水洗槽

2#和3#为流动水洗槽,自来水由3#槽流入,2#槽流出,反向串联。设置两道水洗的目的是清洗1#槽带出的酸液,保护碱蚀槽。铝材从1#槽的强酸到4#的强碱,中间水洗槽的用水量是关键,一般为3.0吨/吨材左右。如此大的水量,依然会有部分酸液带进碱蚀槽。

4#碱蚀槽

本槽为工作槽。碱蚀的目的是去自然氧化膜,进一步除油,增加铝材亮度,或起砂、去纹,碱蚀时铝和碱蚀液发生如下化学反应:

Al2O3+2NaOH=2NaAlO2+H2O(去自然氧化膜) (1)

Al+2NaOH+2H2O=2NaAlO2+3H2↑(整平、起砂) (2)

NaAlO2+2H2O=Al(OH)3↓+NaOH(回收碱渣、再生碱液) (3)

2Al(OH)3=Al2O3.3H2O (槽壁结垢、堵塞管道) (4)

(2)+(3)式,铝材在碱槽反应的本质为

2Al+6H2O=2Al(OH)3↓+3H2↑ (5)

即铝跟水反应,回收碱渣的同时,可再生全部氢氧化钠。按反应式(2)-(5),目前采用了两种碱蚀方案,一是不加络合剂的碱回收方案,二是加络合剂的起砂去纹方案。

日本采用的碱蚀工艺,一般碱蚀槽不加添加剂,利用拜耳法,实行碱回收。4#槽配备抽渣系统,当游离碱控制在60g/L、铝离子浓度达到30g/L时,偏铝酸钠分解成氢氧化铝和氢氧化钠,氢氧化铝沉渣由抽渣系统处理,清渣后的清液抽回4#槽,实现碱回收。

意大利采用的碱蚀工艺,在碱蚀槽加添加剂,如山梨醇、葡钠等,利用多羟基化合物中的仲醇基CHOH络合铝离子,反应式为:

C6H14O6+3NaAlO2=Al3C6H11O9+3NaOH(山梨醇络合铝离子) (6)

3NaC6H11O7+NaAlO2+2H2O=Al(C6H11O7)3+4NaOH(葡钠络合铝离子) (7)

当铝的溶解和铝离子的带出平衡时,铝离子浓度可达80-120g/L,槽液稳定,不清槽。日本的工艺,由于采用了碱回收,碱耗低,好清洗,中和槽被前槽碱水消耗相对较少。但要抽渣、铝耗高、不去纹、不能做砂面材,铝材狭窄处易结碱垢。意大利的工艺,不用抽渣;由于铝离子较高,按粘性理论,铝材表面的反应速度大于机械纹沟底的反应速度,可去纹、能做砂面材。但粘度太高、带出的槽液多、碱耗高、不好水洗、水耗高、中和槽消耗较大。

5#和6#流动水洗槽

设置这两道流动水洗槽的目的是清洗碱液,保护中和槽。同样,自来水从6#槽进,5#槽出,反向串联。铝材从强碱到强酸,需大量水洗,一般水耗为4.0吨/吨材左右,4#槽加碱蚀剂后,粘度更大,水洗压力更大,部分碱液带进7#中和槽在所难免,消耗中和槽酸液。

7#中和槽

本槽为工作槽。设置7#中和槽的目的是除去残留于铝材上灰状附着物,溶去在碱槽不溶的锰、铜、铁等合金元素或杂质,以获得较光亮的金属表面,同时中和铝材表面残留的碱液。如果挂灰没有除净,将导致着色后光泽发暗。

现有铝型材厂很长一段时间采用单一硫酸中和,杂质少的型材用单一硫酸可以达到质量要求,既可利用氧化废酸,还可避免交叉污染,成本低。对于一些用废铝多的企业,型材中铁、铜、锰严重超标,碱蚀后铝材表面上有一层厚厚的黑灰,这时仅硫酸很难除净。许多厂家采用150-200g/L的硫酸,30-50g/L的硝酸混合,能彻底除灰。添加硝酸的另一个好处是利用其钝化作用,保护铝材,使其在氧化前的水洗待料期间不产生点蚀和雪花状腐蚀。但硝酸的使用,需要大量水洗,以防带入氧化槽;含硝酸根的废水,增加了处理氨氮的压力。

8#和9#水洗槽

设置这两道水洗槽的目的是清洗中和槽液,保护氧化槽。同样,自来水从9#槽进,8#槽出,反向串联。铝材从中和槽到氧化槽,需大量水洗,降低硝酸带进氧化槽的风险,一般水耗为3.0吨/吨材左右。

10#水洗待料槽

铝材出9#槽,已完成表面前处理。需等氧化槽空槽,故设置10#流动水洗待料槽,将铝材浸泡在流动的清水中,等待氧化。本槽水耗为2.0吨/吨材左右。若待料时间过长,铝材容易产生点蚀或雪花状腐蚀。

11#氧化槽

本槽为工作槽。本槽的功能是制氧化膜。随着氧化量的增加,氧化槽的铝离子不断上升,当铝离子浓度超过20g/L时,氧化膜疏松,部分厂家倒掉一些氧化液,部分厂家采用树脂交换。前者浪费大量硫酸,后者浪费大量用水。另外,本槽的氧化温度控制在18-22℃,需要制冷,低温下电阻大,耗电量大,标准膜下,吨材耗电量为1200度,有很大的节能降耗空间。氧化槽的氧化温度、电导率、极板距离和铝离子的方法处理亟需改进。

12#和13#流动水洗槽

设置这两道水洗槽的目的是清洗氧化槽带出的酸液,保护封孔槽。同样,自来水从13#槽进,12#槽出,反向串联,水耗为3.0吨/吨材左右,耗水量不仅大,而且排出的是含酸废水,增加环保处理压力。

14#封孔槽

本槽为工作槽。设置本槽的目的是封住氧化膜的微孔,确保其耐腐蚀性能。也可用电泳槽取代封孔槽。封孔方法按工作温度分为高温、中温和常温封孔。高温封孔是铝材在95-100℃的纯水中处理,封孔质量较好,但能耗高,水蒸发量大,易挂灰,槽液易杂质离子中毒,需经常更换槽液;中温封孔一般采用醋酸镍加添加剂的方法,在50-60℃下处理,封孔速度快,少挂灰,不裂膜,但含镍,不利于环保;常温封孔采用氟化镍加添加剂方法,在25-35℃下处理,封孔速度较快,少挂灰,能耗低,使用方便。但易裂膜,且含氟和镍不利于环保。现在,以中温和常温封孔为主要处理方法,从环保的角度考虑,需要进行无镍封孔研发。

15#和16#流动水洗槽

设置这两道水洗槽的目的是清洗封孔槽带出的氟和镍等残留药剂,保护铝材出厂后不被腐蚀。同样,自来水从16#槽进,15#槽出,反向串联,水耗为3.0吨/吨材左右,耗水量大,且排出的是含氟和镍的废水,增加环保处理压力。

铝材经过16个槽位处理后,可包装出厂,完成阳极氧化处理。

现有大部分铝加工厂采用意大利工艺,但在1#槽和7#槽略有改进。1#除油槽一般添加有20-30g/L左右的氟化氢铵,7#中和槽添加有30-50g/L左右的硝酸,目的是除油和除灰更彻底。

经近百年应用,碱蚀工艺的弊端早已暴露无遗。特别是强调清洁文明生产的今天,这套工艺存在以下弊病:

1、工艺设计理念不合理。1#和7#为强酸性槽液,4#为强碱性槽液,铝材需从强酸到强碱、再从强碱到强酸进行处理,尽管中间各设置两道水洗槽,也难免串槽,工作槽的药剂互相消耗;

2、工艺复杂,槽位多。氧化槽前面一共10个槽位,3个工作槽,7个水洗槽,过于繁杂;

3、功效低。铝材氧化前要经过10个槽,其中3个工作槽还要占用反应时间,一般一挂材从1#除油槽到10#水洗待料槽需要25-30分钟。耗时长,严重制约了氧化线的产能;

4、工作槽多,化学药剂消耗量大。1#、4#、7#和11#工作槽,总药剂消耗量为130-150公斤/吨材,为处理含这些化学药剂的废水,铝材厂要花更大的成本;

5、水洗槽多,用水量大。7个水洗槽,总水消耗量为10.0-13.0吨/吨材。除用水成本外,这些水的处理和排放,需额外付出成本;

6、1#槽含氟,妨碍了废水回用;

7、1#和7#槽含氨氮,使废水处理的难度雪上加霜。含氟废水不能回用,含氨氮废水又不能排放,厂家陷入氨氮处理的困局。

酸蚀工艺是在碱蚀工艺的基础上发展起来的,使用了近10年时间。现有的酸蚀槽位布置如图2,酸蚀是在原碱蚀工艺的除油槽和碱蚀槽之间插入酸蚀槽而成。4#酸蚀槽为工作槽,其功能如下:

本槽添加有60-100g/L的氟化氢铵,利用氟离子起砂、去机械纹,反应机理为:

3F-+Al3+=AlF3(溶铝、起砂、去纹) (8)

6F-+Al3++3NH+4=(NH4)3AlF6(覆盖、协助去纹) (9)

酸蚀与碱蚀的去机械纹机理不同。酸蚀不是利用粘性理论、铝离子在机械纹沟底和沟表面的浓度差去机械纹,而是利用覆盖理论,按反应式(9),氟铝酸盐难溶、氟的络离子电负性较强,氟化物完全覆盖机械纹。按反应式(8),机械纹沟表面被溶解,沟内近乎与药剂隔绝,反应速度很慢,两者的反应速度差,决定去纹较快。酸蚀比碱蚀的起砂、去纹速度快一倍,铝耗是碱蚀的25%,且砂粒均匀细腻。

尽管酸蚀工艺具有铝耗低、整平效果好、砂面细腻的特点,但是环保问题更加突出。酸蚀时逸出有毒的强腐蚀性氟化氢气体,污染生产环境、危害工人健康;酸渣量太多,槽液必须不断地澄清、压滤、除渣;此外,酸蚀后铝材表面发暗,尽管延长了碱蚀与出光,但仍然有酸蚀灰。既增加了工序,又损失了表面光泽,还增加了环保负担。酸蚀工艺比碱蚀弊端更多,主要包括:

1、工艺更复杂,槽位更多。氧化槽前面一共13个槽位,4个工作槽,9个水洗槽,更繁杂;

2、功效低。铝材氧化前要经过13个槽,其中4个工作槽还要占用反应时间,一般一挂材从1#除油到13#水洗待料槽需要20-25分钟。时间长,严重制约了氧化线的产能;

3、工作槽多,化学药剂消耗量大。1#、4#、7#、10#和13#为工作槽,总药剂消耗量为150-170公斤/吨材,为处理含这些化学药剂的废水,铝材厂要花更大的成本;

4、水洗槽更多,用水量更大。9个水洗槽,总水消耗量为13.0-15.0吨/吨材。除用水成本外,这些废水的处理和排放,都要额外付出成本;

5、1#槽氟离子含量为10-15g/L,4#槽氟离子含量为30-50g/L,生产中释放的氟化氢气体危害工人健康,腐蚀设备,污染大气。废水中含高浓度的氟离子,需专门处理,废水不能回用;

6、1#、4#和10#槽含氨氮,使废水处理的难度雪上加霜。含氟废水不能回用,含氨氮废水又不能排放,厂家必须处理氨氮后才能排放,额外付出巨大的环保成本。

酸蚀、碱蚀的上述弊端,根本原因在于以下两个方面:

首先,这两套工艺的设计理念有缺陷。设计过多的工作槽,必须配备两倍的水洗槽;每个工作槽要消耗不同的化学药剂,而且有酸有碱,尽管经过大量水洗,但也避免不了互相消耗,使总 药耗进一步上升。大量的药耗、大量的水耗,给铝加工企业带来巨大的废水处理压力。尽可能多地减少工作槽,最大限度地降低药耗,减少水耗,才是未来表面处理技术的发展方向;

其次,槽液配方的设计理念有缺陷。槽液中,有氟离子,限制了废水回用;有氨氮,限制了废水排放,厂家不得不处理含氟和氨氮的废水,需付出巨大的环保成本。

发明内容

本发明的目的在于针对现有碱蚀和酸蚀工艺复杂、工作槽和水洗槽多、工效低,药剂用量多、废水排放量大、处理氟及氨氮的成本高等弊端,提供一种铝合金四工作槽合一药剂全回收和废水零排放表面前处理系统,槽液配方选用无氟无铵的化学成分,四工作槽合一,同时配备药剂全回收和废水零排放技术方案,可有效地解决铝合金阳极氧化前处理中的氟和铵污染,实现铝合金表面前处理的废水全回收,大大减少企业治污量,降低生产成本。

本发明的目的还在于提供一种铝合金四工作槽合一药剂全回收和废水零排放表面前处理系统在化学磨砂材、机械喷砂材、平光材和扫纹材的表面前处理中的应用。

本发明铝合金四工作槽合一药剂全回收和废水零排放表面前处理系统结构框图如图3所示,包括1#四合一砂面槽、2#平光槽、3#、4#和5#三道水洗截留槽、6#水洗待料槽、7#氧化槽和8#水洗截留槽,及配套抽渣系统、药剂回收系统、水循环净化处理系统和反向补水中和系统。具体如下:

1#四合一砂面槽

本槽集原酸蚀工艺中除油、酸蚀、碱蚀、中和四工作槽为一槽,槽液为碱性,功能为脱脂、去自然氧化膜、去纹、起砂、调整铝合金底色、去灰、中温抛光;

2#平光槽

截留1#槽药剂,分解沉淀氢氧化铝和磷酸铝,再生回收碱液,对磨砂材进行低温抛光,生产平光材和扫纹材,对1#槽补充液位;

3#、4#水洗截留槽

进一步截留药剂、分解沉淀氢氧化铝和磷酸铝、再生回收碱液;

5#水洗截留槽

4#水洗截留槽带出的碱液与6#水洗待料槽反向补水的酸液在本槽在线中和,使处理的铝材由碱性槽液顺利过渡到酸性槽液;

6#水洗待料槽

本槽与氧化后的8#水洗槽连通,槽液为酸性。铝材在本槽进一步中和,除灰,在酸性条件下待料,可防止点蚀和白斑;酸性水洗后进入7#氧化槽,节约氧化液;

7#氧化槽

本槽为常规氧化,带出的氧化液被8#水洗截留槽截留,补充8#槽和6#槽酸液,维持6#槽酸度值;

8#水洗截留槽

本槽为氧化后水洗槽,与6#槽反向串联,截留氧化液,维持6#槽的酸度值。

本发明铝合金四工作槽合一药剂全回收和废水零排放表面前处理系统还包括以下配套系统:

抽渣系统

由2#槽、3#槽、4#槽和5#槽及1#槽副槽和2#槽副槽、离心机、清液池、2#阀门、3#阀门、4#阀门、5#阀门、7#阀门、8#阀门、10#阀门、11#阀门、12#阀门、13#阀门和1#抽渣泵、2#清液泵、3#管道泵、4#管道泵和5#管道泵组成。

各组件连接如下:2#槽、3#槽、4#槽和5#槽串联,槽底管口装有2#阀门、3#阀门、4#阀门、和5#阀门,槽间由3#管道泵、4#管道泵和5#管道泵连接,3#管道泵与2#阀门出口用三通连接,此三通另一支管线连接1#抽渣泵、经8#阀门到2#槽副槽。副槽底部装有10#阀门、11#阀门、12#阀门和13#阀门,连接离心机。离心机连接清液池,清液池由2#清液泵连接2#槽副槽。1#槽副槽和2#槽副槽连通,中间设有7#阀门。

各槽抽渣操作方法:1#槽没有沉渣,不需抽渣,但需要补充液位,故1#槽副槽和2#槽副槽连通,中间设有7#阀门,1#槽副槽与1#主槽间设有1#阀门。当2#槽抽渣时,打开2#阀门和8#阀门,关闭其他阀门,开1#抽渣泵即可抽2#槽的渣到2#槽副槽,槽液溢流回2#槽;打开1#槽副槽和2#槽副槽间7#阀门,2#槽副槽槽液流进1#槽副槽。清渣时,分别打开10#阀门、11#阀门、12#阀门和13#阀门,碱渣流入离心机脱水,清渣,药液流入清液池,由2#清液泵抽回2#槽副槽。清渣后,2#槽需补充液位,打开2#阀门和3#阀门,关闭其他阀门,打开3#管道泵,即可将3#槽的沉渣和药液一起抽到2#槽。既补充2#槽液位,又回收3#槽药剂,还抽到3#槽沉渣。4#槽抽到3#槽,5#槽抽到4#槽抽渣类推。

药剂回收系统

由1#槽、1#阀门和抽渣系统构成。清除反应铝渣的同时,回收药剂。由于生产时药剂只添加 到1#槽,1#槽维持强碱性,2#槽、3#槽、4#槽和5#槽均为药剂截留槽,碱性药剂来自1#槽,浓度由高到低。按拜耳法,1#槽中生成的偏铝酸钠,在2#槽、3#槽、4#槽和5#槽中分解,生成沉渣氢氧化铝和碱液氢氧化钠。沉渣由抽渣系统处理,碱液以抽渣方式,反向回收,2#槽副槽经1#槽副槽补1#槽液位,3#槽补2#槽液位,4#槽补3#槽液位,5#槽补4#槽液位。

水循环净化处理系统

由8#槽、7#槽和6#槽、补水池、过滤池、浮渣过滤收集袋、9#阀门和6#循环泵组成。6#循环泵将补水池的酸性水抽至高位过滤池,经滤袋过滤后,溢流到8#槽,经8#槽溢流到6#槽,再经6#槽溢流回补水池,完成循环过滤。7#槽为系统提供酸液,由7#槽向8#槽带出酸液,保持系统槽液清晰。

反向补水中和系统

由6#阀门、水循环净化处理系统和抽渣系统组成,反向补充系统的水消耗。补水时,开启6#阀门,6#槽的酸性水通过表面溢流至5#槽补充液位。4#槽、3#槽、2#槽、1#槽液位按药剂回收方式补充。

生产方式如下:

化学磨砂材和机械喷砂材

铝材进入1#槽,温度55-65℃,反应4-8分钟,滴流1分钟,进入2#槽,温度40-50℃,反应2-6分钟,滴流1分钟,再经3#槽、4#槽和5#槽三道不流动水洗槽,进入6#水洗待料槽;再经7#氧化槽氧化,8#水洗截留槽水洗,完成氧化处理。

平光材和扫纹材

铝材直接进入2#槽,反应2-6分钟,温度40-50℃,滴流1分钟,再经3#槽、4#槽和5#槽三道不流动水洗槽,进入6#水洗待料槽;再经7#氧化槽氧化,8#水洗截留槽水洗,完成氧化处理。

各槽工作机理如下:

1#四合一砂面槽

1、碱性槽液:考虑到整条氧化线废水偏酸性,本槽设计为在碱性条件下工作,以中和偏酸废水,实现废水零排放。铝材进入本槽后,按原电池原理,以纯铝相为阳极,合金相为阴极,阳离子向合金相、阴离子向纯铝相移动,按反应式(1)和(2)进行化学反应;

2、去膜脱脂:按反应式(1),铝材进本槽后,先去自然氧化膜,同时在恰当浓度的表面活性剂十二烷基磺酸钠作用下,可除去油污和指纹,省去除油槽;

3、起砂去纹。本槽选用磷酸盐作为起砂去纹的主要成分。磷酸铝不溶于水,但在碱性条件下有一定的溶解度。按反应式(2),纯铝相作为阳极被溶解,与被阳极吸引而来的阴离子磷酸根相遇;当铝离子和磷酸根浓度超过磷酸铝的溶解度时,将进行如下反应:

Al3++PO43-=AlPO4(起砂、覆盖、去纹) (10)

磷酸铝附着在铝材表面机械纹沟底,使其近乎与槽液隔离,而沟表面反应继续进行,迅速去除机械纹。与氟化氢铵相比,本槽起砂去纹快2-5分钟,且砂粒均匀,铝耗更低,去机械纹更彻底;

4、中温抛光:本槽选用硫酸盐作为抛光主要成分,在55-65℃下抛光。按反应式(2),纯铝相作为阳极,与被它吸引而来的阴离子硫酸根相遇,进行如下反应

SO42--2e=SO2+2O(释放活性氧) (11)

2Al+3O=Al2O3(氧化铝表面、抛光) (12)

硫酸根在阳极交换电子,分解出活性很强的氧原子;氧原子与铝迅速反应,对铝表面进行抛光。本槽彻底解决了酸蚀、碱蚀铝材表面发暗的行业难题,所生产铝材的表面亮度,普通碱蚀、酸蚀无法比拟;

5、自动除灰:在本槽添加的表面活性剂、硫酸盐和磷酸盐联合作用下,铝材表面无灰,省去了中和槽,可直接进行阳极氧化;

6、完全络合:本槽添加有足够量的山梨醇,按反应式(6),充分络合铝离子,不分解,不沉淀,保证槽液长期工作。

2#平光槽

1、碱性槽液:本槽的化学药剂完全由1#槽带入,组分完全相同,但浓度低很多,槽液带入进入本槽后,按反应式(3)、(4)和(10)进行反应,分解出氢氧化铝、磷酸铝和氢氧化钠;

2、截留药剂:1#槽与2#槽之间不设水洗槽,铝材在1#槽反应4-8分钟后,直接进2#槽,反应2-4分钟,再进3#水洗槽,1#槽的高浓度药剂,经2#槽截留,大部分留存下来、少量带入3#槽;

3、回收沉渣:按反应式(3)和(10),在碱和络合剂浓度不高的条件下,磷酸铝饱和析出,偏铝酸钠分解出氢氧化铝沉淀。按反应式(5),铝在1#槽和2#槽的反应本质为铝和水反应;每公斤铝耗,消耗2公斤水。通过抽渣系统,将2#槽沉渣抽到2#槽副槽,回收氢氧化铝和磷酸铝;

4、再生碱液:按反应式(3),在碱和络合剂浓度不高的条件下,偏铝酸钠分解出氢氧化钠, 使本槽碱浓度不断升高;

5、补充1#槽:由于没有除油槽,干的铝材直接进粘度较高的1#槽,带出大量药剂到本槽,1#槽每天需要补充液位,本槽再生的碱液,通过1#槽副槽澄清后,经1#阀门补充1#槽液位,碱消耗节约60%以上;

6、低温抛光:当1#槽带入的游离碱浓度达到30g/L时,由于硫酸盐和磷酸盐的存在,本槽既可直接生产平光材和扫纹材,也可抛光1#槽生产的砂面材和喷砂材;

7、阻止结垢:按反应式(4),氢氧化铝沉渣形成后,容易转化成铝垢,堵塞抽渣管道,本槽中恰当的山梨醇浓度,可以防止铝垢的形成。

3#、4#和5#三道水洗截留槽

按反应式(3),3#、4#和5#三道水洗截留槽设计为梯级截留药剂,沉淀铝渣,再生碱液。4#和5#两槽联合中和酸碱、调节pH,4#槽的pH在10左右波动,是铝材由碱性槽液顺利过渡到酸性槽液、表面不结垢的关键槽。由4#槽带入的碱性槽液与6#槽反向补充含氧化液的酸性槽液在5#槽混合,酸碱在线中和,确保4#槽槽液pH值在略偏碱性附近波动,使铝材表面在不结碱垢的条件下,进入酸性的6#槽。

6#水洗待料槽

本槽与8#槽连通,8#槽截留的氧化液流入本槽,槽液pH值在1以下。铝材进入本槽后,进一步中和残留碱液,除灰,预防点蚀和白斑,确保铝材在酸性、无灰的条件下进入7#氧化槽,节约氧化液。

7#氧化槽

本槽为普通氧化槽。铝氧化后,进入8#槽水洗,氧化液被截留,为6#槽提供中和和除灰的酸液。

8#水洗截留槽

本槽为氧化后水洗槽,与6#反向串联,截留氧化液,减轻氧化后处理的废酸压力,维持6#槽的酸度值。

各配套系统工作机理如下:

抽渣系统

除1#槽无氟无铵、四槽合一的强大功能外,抽渣系统的配套是本系统运行成功的核心所在。从槽位布置来看,碱浓度从1#槽至5#槽依次梯级降低;酸浓度从4#槽至7#槽梯度升高;酸碱平 衡点在4#槽和5#槽之间。按反应式(3)和(10),当碱浓度降低时,偏铝酸钠分解加速,磷酸铝饱和析出,更容易生成铝渣。故2#-4#槽逐步分解出氢氧化铝和少量磷酸铝,4#-5#槽的pH值在4-10之间波动,大部分铝离子可沉淀完毕。2#槽的沉渣经2#槽副槽沉淀、离心脱水后,2#槽液位不够,用管道泵从3#槽槽底抽渣到2#槽,既清理3#槽沉渣,又补充2#槽液位,还回收3#槽碱液。同样,4#槽抽到3#槽,5#槽抽到4#槽。故抽渣系统是本套系统能清理沉渣、补充液位、回收碱液、正常运行的关键要素。

药剂回收系统

本发明的药剂回收系统,是依托抽渣系统来实现的。按反应式(3),偏铝酸钠分解成氢氧化铝的同时,也生成氢氧化钠。故反向逐级抽渣的同时,也逐级回收碱液。本系统的巧妙之处在于,利用1#槽是四合一槽、因化学反应和铝材带出亏损液位的特点,设置1#槽副槽,经1#阀门,将回收的药剂补回1#槽,实现碱回收。日本采用的碱回收方法,是在碱蚀槽槽底装抽渣系统,碱槽后的水洗槽为流动水洗,带出的碱液全部浪费,且污染严重。本系统2#-5#槽均为不流动的药剂截留槽,碱液彻底截留,带到5#槽有限的一点碱液,还用来中和氧化槽带出的酸液。本系统将拜耳法用到了极限。

水循环净化处理系统

传统酸蚀和碱蚀工艺,对应的水洗待料槽和氧化后水洗槽均为流动水洗。水洗待料槽吨材耗水量为2吨,氧化后水洗槽为2吨。待料槽设计为中性。目的是防止铝材在待料期间被腐蚀。但生产实践表明,裸露的、没有氧化膜的铝材,即使在待料槽中性的环境下,也容易产生点蚀和白斑。为此,许多厂家在中和槽中添加30-50g/L的硝酸,钝化铝材表面,预防待料点蚀。另外,铝材将待料槽中性水带入、稀释氧化槽,将高浓度的氧化液带进氧化后水洗槽,仅水的进出,硫酸消耗为15公斤/吨材左右,两槽合计用水4吨/吨材,还需处理含10多公斤硫酸的这些废水。

本水循环净化处理系统是将6#和8#槽完全截留,不排放,截留的硫酸反向流动到6#槽,由系统完成过滤和净化,密闭循环,长期使用、每班补水。系统的酸度由6#对5#槽酸水的放出和7#到8#槽酸水的带入实现平衡。平衡后,系统的硫酸含量为20-30g/L,7#氧化槽水的带入带出消耗的硫酸为5-7公斤/吨材左右,带含酸的水进氧化槽,节约硫酸一半以上。6#槽的酸性既可除灰,还可保护铝材,长期待料,也不点蚀。考虑到氧化膜的多孔性、很强吸附能力的特点,设置浮渣过滤袋,经过滤后的槽液流回8#槽,确保着色和电泳等后处理工艺不出现针孔等瑕疵。

反向补水中和系统

本发明的反向补水中和系统,是依托6#阀门、药剂回收系统和水循环净化处理系统来实现的。按反应式(5),碱蚀反应的本质是铝和水的反应,每消耗1公斤铝,需消耗2公斤水。本系统铝耗为15公斤/吨材左右,化学反应消耗水约30公斤,产生氢氧化铝约45公斤,脱水后的碱渣含水约70%,45公斤碱渣含水105公斤,故每吨铝材理论上耗水量为150公斤左右。所以,清渣后,系统严重缺水。按一条卧式氧化线日产30吨计算,每天需补水4.5吨。系统需要补水而不是排水,是将6#水洗待料槽、7#氧化槽和8#水洗截留槽纳入整体水处理设计的基础。系统逐级抽渣后,5#槽不够液位;打开6#阀门,6#槽的酸性水与生产时4#槽带入的碱性水在本槽在线中和,并全部回用。硫酸根随抽渣系统,可反补到1#槽,按反应式(11)-(12),对铝材进行中温抛光。设置4#和5#槽的另一大目的是保护铝材。从槽位布置图来看,整条氧化线左边偏碱,右边偏酸,铝材直接从碱性槽进酸性槽,表面易结垢,中间需要中性槽液过渡。传统的酸蚀和碱蚀系统,是在碱蚀槽后设置两个水洗槽,吨材消耗4吨水来清洗,确保铝材在接近中性的条件下进入中和槽。4#-5#槽之间的pH值正好在中性附近波动,确保铝材安全过渡。

由1#槽和2#槽组合,可生产磨砂材、喷砂材、平光材和扫纹材。1#槽负责除油、去自然氧化膜、起砂、去机械纹、除灰和中温抛光,2#-5#槽负责截留药剂、分解氢氧化铝、回收碱液。抽渣系统负责将各槽沉渣收集到2#槽副槽,清除铝渣;药剂回收系统依赖抽渣系统,回收碱液,反补到1#槽;反向补水中和系统负责铝材从碱液顺利过渡到酸液,在线中和酸碱用水,并全部回用;水循环净化处理系统负责提供反向补水,中和铝材、除灰、预防点蚀,减少氧化槽硫酸消耗,截留氧化液。整套系统依靠药剂和配套系统的巧妙结合,实现了铝合金氧化处理无氟无铵、四槽合一、节约药剂、回收铝渣、废水零排的理想境界。

与普通酸碱蚀相比,本发明具有如下重大技术突破:

1、首次以现代环保、节能、减排、降耗、清洁文明生产的角度,大幅度变革,重新设计铝合金阳极氧化生产线;

2、首次精心选择铝合金表面处理化学药剂配方,彻底杜绝含氟、含铵的成分,确保整条氧化线无氟无铵,使铝加工企业废水零排放成为现实;

3、首次摒弃传统工艺由酸到碱、再由碱到酸、药剂互相消耗的槽位布局,采用同一种性质的药剂处理铝材,不串槽,省水省药;

4、首次大规模减少功能槽,将酸蚀工艺的四个功能槽减少为一个,大幅度降低药耗,提高功效;

5、首次大规模减少水洗槽,并将表面处理和氧化后的水洗槽完全截留,在线中和,全部回用,减少用水13-15吨/吨材,节水率99%以上,系统只补水,不排水,实现了废水零排放;

6、首次大规模采用拜耳法回收碱液,由传统工艺只在碱槽回收,改变为多槽分级回收,药剂回收率达100%,全部综合利用;

7、首次设置抽渣系统、药剂回收系统、反向补水中和系统和水循环净化处理系统,回收碱液和副产品铝渣,在线处理用水,并全部回用;

8、首次采用磷酸盐作为主要的起砂和去机械纹主盐,磷酸铝在线回收,完全取代氟化氢铵,彻底解决了氟污染和氨氮超标的铝加工行业难题;

9、首次采用硫酸盐作为抛光主盐,在碱性条件下抛光铝材,既降低了抛光温度,又大幅减少铝耗,降低抛光成本。