申请日2011.01.18

公开(公告)日2013.05.08

IPC分类号C25B1/02; C02F9/08; C02F1/461; C02F101/16; C25B11/08; C01B3/04; C02F1/20

摘要

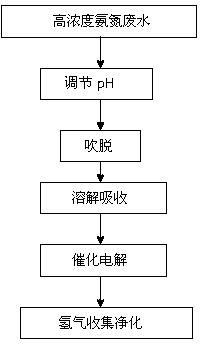

本发明公开了一种含高浓度氨氮废水的资源化方法,属于有机废水资源化领域。其步骤为:对含氮高浓度有机废水实施吹脱吸附净化过程,控制pH值在9~11之间,将90%以上的高浓度氨氮从废水中吹脱出来,将废水中的氨氮进行浓缩和净化;对浓缩净化后的高浓度氨氮进行电解制氢反应,电压1-15V,电流1-10A,将氨氮转化为氮气和氢气,其中氢气进行收集。本发明克服了以往专门采用化学沉淀法等物化技术除氮时二次污染大,环境处置费用高的缺陷,也克服了常规生化法处理氨氮浓度不能太高,污泥活性易受高浓度氨氮抑制,以及仅能将氨氮进行无害化处置的缺陷。本发明实现废水中高浓度氨氮的资源化转化,出水达到国家《污水综合排放标准》(GB8978-96)一级排放标准。

权利要求书

1.一种含高浓度氨氮废水的资源化方法,其步骤为:

(1)对含氮高浓度有机废水实施吹脱吸附净化过程,采用絮凝、沉淀或过滤预处理技术,将废水的浊度予以大幅度地削减,降低废水中悬浮物对电极表面的沉积和钝化作用,控制pH值在9~11之间,将90%以上的高浓度氨氮从废水中吹脱出来,将废水中的氨氮进行浓缩和净化;

(2)对浓缩净化后的高浓度氨氮进行电解制氢反应,电压1-15V,电流1-10A,将氨氮转化为氮气和氢气,其中氢气进行收集;其中的电解反应采用表面修饰电极,对电极表面进行涂敷和改性,采用聚丙烯腈、钛金属网和贵金属化合物,升温,以及稳流电镀的方法,制作带催化活性的碳纤维电极,具体过程如下:将聚丙烯腈支撑的碳纤维celion G30~500,涂敷于钛金属网,其中钛金属用于提高电流的传导效率,然后用丙酮清洗,吹干,将 H2PtCl6·6H2O,RhCl3·3H2O和IrCl3·3H2O溶于1MHCl制成的溶液,加热溶液至80摄氏度,将贵金属电镀和沉积于碳纤维表面,制成催化活性强的碳纤维电极。

说明书

一种含高浓度氨氮废水的资源化方法

技术领域

本发明涉及氨氮废水的处理方法,更具体的说是一种含高浓度氨氮废水的资源化方法。

背景技术

目前有很多工业废水,如垃圾渗滤液、焦化、合成氨和制药等工业废水,都含有高浓度的氨氮,这些氨氮废水一旦排入水体,就会快速消耗水体中的溶解氧,造成水体的快速富营养化,将导致局部水质的迅速恶化。

对废水中含有的高浓度的氨氮,通常采用吹脱、沉淀、膜吸收和湿式氧化等物化除氮措施,除氮的效率都比较高,如空气吹脱,一般都是通过向废水中加碱来提高废水的PH值,使氨氮尽量转化成游离氨,然后用空气将游离氨吹脱,在可能的情况下,再将吹脱出来的大量氨氮用碱液吸收,实现某种程度的综合利用,但一般通过空气吹脱也只能去除废水中70%左右的高浓度氨氮,即使用二次以上吹脱法也只能达到90%左右,最终废水中残留的氨氮还是要续接A/0法继续进行生化处理;而吹脱法具有气水比高、能耗大、成本高和应用难度大的特点,氨气向大气中转移也产生较大的二次污染,这些特点都使高浓度氨氮废水的吹脱法的实际应用受到一定的限制。

焦化废水成分复杂,其水质随原煤组成和炼焦工艺而变化,其中也含有大量氨氮,处理焦化废水的工艺一般也是先通过蒸氨塔吹脱,蒸汽消耗量大,但处理过的废水中,其氨氮浓度仍然很难降到100mg/L以下,后续采取生化处理,仍需要采用大量的稀释水,硝化过程中需要持续加碱调节pH值,并需鼓风曝气以供给微生物消耗的溶解氧,通过吹脱加生化的技术路线,虽然合理,但工艺路线较长,除氮的运行成本也较高,废水中的氨氮也仍然不能有效地实现资源化处置。

综上所述,对含高浓度氨氮废水的物化处理,通常只是对氨氮进行了多种形式的相转移,仅仅从液相中转移到大气或固相中,并带来相应的环境处置成本和二次污染,而通常留在母液中的氨氮浓度仍将高达50~400mg/L之间,如果对这个浓度水平的含氮废水继续采用物化除氮方法,已经失去高效、经济的优势;而由于高浓度氨氮对微生物的活性有着一定的抑制作用,对高浓度的氨氮进行生物降解,须通过专门驯化逐步提高硝化菌在混合菌群中所占的比例,并须逐步提高微生物对高浓度氨氮抑制的抗性作用,才可对废水中50~400mg/L区间的氨氮,以及有机物,进行直接而有效地生物降解,因此,高浓度氨氮对微生物活性较强的抑制作用又往往成为各种生化除氮工艺在含高浓度氨氮废水处理应用中的关键影响因素之一。而生化处理过程的结果往往只是发生同化作用变化为活性污泥排出污水体系,或者经过硝化-反硝化作用将其转化为氮气或者其他氮化物进入大气或少量滞留水体,但生化作用只是将氨氮进行了无害化处理,不能实现对氨氮的资源化利用。因此,对高浓度氨氮的资源化利用途径往往排除其可能的生化路线选择。

相对于物化方法和生化方法而言,电解法在降解污染物方面,一般都具有去除效率高、装置紧凑、占地面积小、污泥量少以及便于自动化控制等优点.而针对污水中特定成分,如高浓度氨氮的去除或转化而对电极表面进行复杂的物理化学修饰,使之对特定组分,如氨氮具有更强的选择性和更高的转化率,同时电解过程不额外添加消耗或消耗很少的化学药剂、二次污染程度轻微等。因此,采用表面改性或修饰电极构成的电解反应器成为目前电解高级氧化处理技术在污水处理中的主要研究和应用趋势。

一般应用电解反应去除废水中氨氮的机理分为直接氧化反应和间接氧化反应,但这些电解反应过程中没有对电极进行制氢特性反应方向的表面修饰,电解反应过程在分解氨氮的同时,也降解了废水中的有机物,而废水中的氯离子的浓度对反应过程也有较大的影响。

对含高浓度氨氮的废水体系,一般都同时含有较高浓度的有机物,因此,针对不同的处理目标,如高浓度的氨氮或有机物,而需对使用的电极表面进行不同结构和过程的修饰处理。

针对废水中的有机物,可采用的电极表面涂敷具有重要的电催化特性的金属氧化物,能引起电化学反应速度或反应选择性变化,钛基涂层电极是金属氧化物电极的主要形式,这种电极体系被称为DSA(Dimensionally Stable Anode)、DSE(Dimensionally Stable Electrode)等.DSA电极中使用最早和应用最成功的电极是钉系钛电极,根据Ch.Comninellis的研究,Sn02/Ti为阳极材料时,反应倾向于电化学燃烧,最终将有机物降解为C02,并伴随有较高的电流效率.而Ru02/Ti为阳极材料,倾向于电化学转化,即把有机物转化到脂肪酸,伴随有低的电流效率.由于RuOz/Ti为析氯电极,采用在钛基上涂敷二氧化钌,同时掺杂稀土元素铑、锆可以改善催化电极的催化性能.

对含氮高浓度有机废水的电解处理技术,其基于的原理来自于做为氢载体的液氨可以通过电解途径释放氢气的化学反应,氢是燃料电池的一种重要能量来源,但氢本身的储存和运输问题是限制氢电池广泛应用的重要因素,为克服这种缺陷,氢往往被作为一些化合物,如乙醇、碳氢化合物和氨等含氢物质来实现储存和运输。

目前已有多种研究和试验涉及废水中氨氮的电解制氢反应过程, Bryan K等在《Journal of Power Sources 》192 (2009) 573–581的论文中也详细地讨论了氨催化电极的表面修饰材料性能,以及将氨氮催化电解制氢技术已用于含较低浓度氨氮水体的可能性。

针对含氮高浓度废水中氨氮的电解处理,国内也已经开展过很多相关的研究和试验。李明(天津大学建筑设计研究院)《兰州交通大学学报》,2007(26)3.采用镀钌/铑/锆稀土金属的钛网作阳极的催化电解法,对垃圾渗滤液中的氨氮进行了催化电解试验,试验结果表明,当渗滤液中氨氮的浓度在500 mg/L以上(其它试验参数:3 cm极板间距,初始pH为8,电流密度8 A/dm2,电解120 min,渗滤液中的氨氮几乎可被全部去除。

李伟东,赵东风(中国石油大学环境科学与工程系)《工业用水与废水》,37卷第6期,采用电解槽对垃圾渗滤液进行电解催化处理研究,初始氨氮浓度在469~613mg/L,(其它试验参数:极板间距1.0cm,电流密度10A/dm2,氯离子质量浓度为5000mg/L),对氨氮的去除率能达到97.3%,此方法对中等浓度的垃圾渗滤液中的氨氮有较好的处理效果。

徐丽丽等(清华大学环境科学与工程系环境模拟与污染控制国家重点联合实验室)《环境科学》第28卷第9期,研究了氨氮废水在循环流动式电解槽中的电化学氧化,电解槽以Ti/RuO2—TiO2—IrO2—SnO2网状电极为阳极,网状钛电极为阴极。在最佳条件下氨氮去除率可达99.37%,去除1kg氨氮的能耗和阳极效率为500kW·h和2.68h·m2·A,瞬时电流效率为0.28。

林海波等(吉林大学化学学院,长春,130023)在《环境化学》2005(24)2, 应用流动式电解槽研究了含氨氮废水的间接电解氧化,探论了氯离子浓度、电解液流速、氨氮初始浓度对氨氮去除的影响,结果表明,氯离子浓度和电解液流速对氨氮的去除速率有很大的影响.当电流密度为50mA·cm-2、流速为50ml·min-1时,氨氮去除速率常数为3.89×10-5g·l-1·m-1·s-1,去除1kg氨的氮能耗为55.7kWh。

上述国内业已开展的相关研究试验表明,对含高浓度氨氮的废水可进行电解处理,来实现降低废水中氨氮浓度的目的,因此,废水中高浓度氨氮的电解处置是一种将氨氮进行无害化处理的可选择使用的有效途径,但这些试验和研究都没有探究如何利用电解技术将削除的大量氨氮进行制氢或转变成可有效利用的物质,从而可以实现大量氨氮的高效资源化处置。

目前纯氢的主要制法有2种,分别为:

(1)电解水制氢:多采用铁为阴极面,镍为阳极面的串联电解槽(外形似压滤机)来电解苛性钾或苛性钠的水溶液。阳极出氧气,阴极出氢气,可直接生产99.7%以上纯度的氢气。该方法直接电解水溶液,没有直接或间接利用环境中的废水中污染物质,不属于废物的资源化技术,而且制氢成本较高。

(2)水煤气法制氢:用无烟煤或焦炭为原料与水蒸气在高温时反应而得水煤气(C+H2O→CO+H2)。净化后再使它与水蒸气一起通过触媒令其中的CO转化成CO2(CO+H2O→CO2+H2)可最终获得含氢量在80%以上的气体,再压入水中以溶去CO2,再通过含氨蚁酸亚铜(或含氨乙酸亚铜)溶液中除去残存的CO而得较纯氢气,该方法为利用碳与水的反应,然后再通过净化途径制取氢气,全程耗能较高,技术路线较为复杂。

而酿造工业副产的氢气一定程度上可以看作是废物的综合利用,主要的副产途径为:用玉米发酵丙酮、丁醇时,发酵罐的废气中有1/3以上的氢气,经多次提纯后可生产普氢(97%以上),把普氢通过用液氮冷却到-100℃以下的硅胶列管中则进一步除去杂质(如少量N2)可制取纯氢(99.99%以上),该方法中的氢气来自于酿造工业的已经生成的副产物,再通过单纯的浓缩和净化技术来获得高纯度的氢气,也可以视为废物的综合利用或资源化处置。

电解氨氮(液氨)制氢,相当于将作为储氢体的氨氮现场施放氢气,利用涂敷电极,采用电解方法处理含氮高浓度有机废水制氢,实现废水中氨氮的资源化利用,因此,氨氮可被作为一种含氢载体。该载体来源于废水,可视为一种很便利的储备氢的载体,在氢需要的情况下,通过氨的电解来获取氢。

因此,对含高浓度氨氮废水,如果只通过一般的物化和生化处理过程进行处理,都仅仅是将氨氮进行了无害化处理和一定程度的回收利用,而若将废水中的氨氮视为含氢储备体,则可以根据作为燃料电池的氢的储备和释放原理,利用涂敷贵金属的电极对废水中的氨氮进行催化电解氧化反应,实现对氨氮的无害化或资源化处置。

发明内容

1、本发明要解决的技术问题

针对现有的含高浓度氨氮废水的处理方法不能实现氨氮的无害化的问题,本发明提供了一种含高浓度氨氮废水的资源化方法,通过吹脱吸附等过程,对废水中高浓度的氨氮进行浓缩净化,然后继续对氨氮进行催化电解反应,制取氢气,并对产生的氢气进行收集和净化,其中的氢气可继续用作氢电池、其它合成反应等过程的原料,实现高浓度含氮废水的资源化。

2、本发明的技术方案

本发明的原理是采用贵金属表面涂敷(修饰)的电极构成的氨电解反应器,将含高浓度氨氮的废水先进行吹脱和吸附等浓缩净化过程,而后对浓缩净化后的氨氮继续通过电解制氢处理,对产生的氢气进行收集,从而最终实现含高浓度氨氮的废水的资源化处置。

本发明的技术方案如下:

一种含高浓度氨氮废水的资源化方法,其步骤为:

(1)对含氮高浓度有机废水实施吹脱吸附净化过程,控制pH值在9~11之间,将90%以上的高浓度氨氮从废水中吹脱出来,将废水中的氨氮进行浓缩和净化;

(2)对浓缩净化后的高浓度氨氮进行电解制氢反应,电压1-15V,电流1-10A,将氨氮转化为氮气和氢气,其中氢气进行收集。

步骤(1)采用本发明对含氮高浓度有机废水进行电解反应之前,除常规的吹脱吸附净化过程外,还需采用絮凝、沉淀或过滤等预处理技术,将废水的浊度予以大幅度地削减,降低废水中悬浮物对电极表面的沉积和钝化作用,以维持电解制氢过程较高的转化效率。

步骤(2)中的电解反应采用表面修饰电极,对电极表面进行涂敷和改性,本发明采用聚丙烯腈、钛金属网、贵金属化合物,升温,以及稳流电镀的方法,制作带催化活性的碳纤维电极。具体过程如下:将聚丙烯腈支撑的碳纤维(celion G30~500),涂敷于钛金属网,其中钛金属用于提高电流的传导效率,然后用丙酮清洗,吹干,将 H2PtCl6·6H2O,RhCl3·3H2O和IrCl3·3H2O等物质溶于1MHCl制成的溶液,加热溶液至80摄氏度,将贵金属电镀和沉积于碳纤维表面,制成催化活性强的碳纤维电极。

电解反应条件对氨氮的浓度水平没有限制,可处理的氨氮浓度范围比较宽泛,废水中的氨氮浓度可以在10~10000mg/L之间,通常在较高氨氮浓度水平下,可将电解产生的氢气进行收集和资源化利用,而在较低氨氮的浓度水平下,可采用电解技术,仅仅将废水中的氨氮进行无害化处置,对产生的少量氢气不做特别的收集。

3有益效果

本发明提供了一种含高浓度有机废水资源化的方法,对氨氮浓度范围在1000~10000mg/L之间的废水,可实现废水中高浓度氨氮的资源化转化,出水达到国家《污水综合排放标准》(GB8978-96)一级排放标准,其中NH4-N<15 mg/L,pH 6~9。克服了专门采用化学沉淀法等物化技术除氮时二次污染大,环境处置费用高的缺陷;也克服了常规生化法处理氨氮浓度不能太高,污泥活性易受高浓度氨氮抑制,以及仅能将氨氮进行无害化处置的缺陷。