申请日2011.04.22

公开(公告)日2012.01.04

IPC分类号C02F9/14; C02F1/52; C02F1/24; C02F1/40

摘要

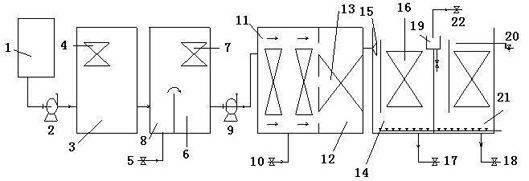

本实用新型公开了一种采油废水一体化处理装置,依次包括隔油池(3)、气浮池(6)、絮凝池(11)、沉淀池(12)以及生化反应器,所述的生化反应器为生化载体填料床(16)两级生化反应器,即一次生化反应器(14)和二次生化反应器(21);所述的生化载体填料床(16)为层状支架结构,各层填料支架之间填充级配填料;所述的两级生化反应器均为升流式反应器;所述的生化反应器的顶部和底部均设有排泥管,且所述的生化反应器外部设置有排泥控制阀门所述的生化反应器(14)底部设置有曝气系统。本实用新型所述的装置具有较高的含油浓度变化的耐受能力和抗冲击能力,油去除率在98%以上,且结构简单、占地面积小、运行费用低。

权利要求书

1.采油废水一体化处理装置,依次包括隔油池(3)、气浮池(6)、絮凝池(11)、沉淀池(12)以及生化反应器,其特征在于:

所述的生化反应器为生化载体填料床(16)两级生化反应器,即一次生化反应器(14)和二次生化反应器(21);

所述的生化载体填料床(16)为层状支架结构,各层填料支架之间填充级配填料。

2.根据权利要求1所述的采油废水一体化处理装置,其特征在于:

所述的两级生化反应器均为升流式反应器。

3.根据权利要求2所述的采油废水一体化处理装置,其特征在于:

所述的生化反应器的顶部和底部均设有排泥管,且所述的生化反应器外部设置有排泥控制阀门。

4.根据权利要求3所述的采油废水一体化处理装置,其特征在于:

所述的生化反应器(14)底部设置有曝气系统。

5.根据权利要求1所述的采油废水一体化处理装置,其特征在于:

所述的隔油池(3)为斜板式隔油池,并设有连带式刮油刮泥机一(4)。

6.根据权利要求1所述的采油废水一体化处理装置,其特征在于:

所述的气浮池(6)内的进水口一侧设有溶气罐和溶气释放器(8),气浮池(6)出水口一侧设有刮油刮泥机二(7);

所述的气浮池外部设有气浮剂投加开关(5),所述的气浮剂投加开关(5)与所述的释放器(8)相连接。

7.根据权利要求1所述的采油废水一体化处理装置,其特征在于:

所述的絮凝池(11)为涡流式反应池,所述的絮凝池(11)外部设有复合凝絮投加控制开关(10)。

8.根据权利要求1所述的采油废水一体化处理装置,其特征在于:

所述的沉淀池(12)中设置有横向放置的斜板(13),所述的沉淀池(12)底部设置有排泥口。

9.根据权利要求1所述的采油废水一体化处理装置,其特征在于:

所述的生化载体填料床(16)支架层数为两层。

10.如权利要求4所述的采油废水一体化处理装置,其特征在于:

所述的隔油池(3)为斜板式隔油池,并设有连带式刮油刮泥机一(4);

所述的气浮池(6)内的进水口一侧设有溶气罐和溶气释放器(8),气浮池(6)出水口一侧设有刮油刮泥机二(7);

所述的气浮池外部设有气浮剂投加开关(5),所述的气浮剂投加开关(5)与所述的释放器(8)相连接;

所述的絮凝池(11)为涡流式反应池,所述的絮凝池(11)外部设有复合凝絮投加控制开关(10);

所述的沉淀池(12)中设置有横向放置的斜板(13),所述的沉淀池(12)底部设置有排泥口;

所述的生化载体填料床(16)支架层数为两层。

说明书

采油废水一体化处理装置

技术领域

本实用新型涉及废水处理装置,尤其涉及一种采油废水一体化处理装置。

背景技术

采油废水是在油田开发过程中,随原油一同返到地面的地层水,含有大量石油类污染物,并含有无机盐类、腐殖酸类、多环芳烃、挥发酚和苯类物质。通常这类废水经初级处理后回注地下。国内的油田开发基本已进入中后期,部分油田综合含水率已高达90%,污水产量已远远大于地层回注能力。采油废水的达标外排已成为急需解决的问题。

采油废水废水具有以下水质特点:

⑴ 含油量高。一般为1000-2000 mg/L,主要以浮油、分散油和乳化油的形式存在。

⑵ 含有粘度颗粒、粉砂、细纱等悬浮物质。

⑶ 含有无机盐离子,盐含量多为几千到几万。

⑷ COD(化学耗氧量)多为难降解有机污染物,水质波动大。

采油废水经隔油、气浮、过滤等初级处理后,废水中的石油类、SS(水质中悬浮物)、COD仍较高,不能达到排放标准。为解决采油废水的达标外排问题,研究者开始尝试在初级处理后增加深度处理工艺以进一步降低废水中的污染物浓度,多选用生物法、吸附法和膜法等。

中国专利200410075791.0采用硅藻土吸附——絮凝沉淀——接触氧化——介质吸附组合工艺处理采油废水。该工艺的缺点是接触氧化工艺对多环芳烃、苯等难降解有机物的去除效果较差,活性污泥在高盐环境中活性较低,且容易受到冲击,硅藻土吸附饱和后需要更换,运行费用高。

目前,对于采油废水,高油、高盐的水质特点,现有技术都不能实现有机物的有效治理,达到国家污水综合排放一级标准(GB8978-96)。

实用新型内容

为了提高采油废水的处理效果,并实现处理系统的高效化、节能化,提高对含油浓度变化的耐受能力和抗冲击能力,减少占地面积,降低运行费用,本实用新型提供了一种一种采油废水一体化处理装置。

本实用新型是这样实现的:采油废水一体化处理装置,依次包括隔油池3、气浮池6、絮凝池11、沉淀池12以及生化反应器,其特征在于:

所述的生化反应器为生化载体填料床16两级生化反应器,即一次生化反应器14和二次生化反应器21。

所述的生化载体填料床16为层状支架结构,各层填料支架之间填充级配填料。

所述的两级生化反应器均为升流式反应器。

所述的生化反应器的顶部和底部均设有排泥管,且所述的生化反应器外部设置有排泥控制阀门。

所述的生化反应器14底部设置有曝气系统。

在具体实施中。

所述的隔油池3为斜板式隔油池,并设有连带式刮油刮泥机一4。

所述的气浮池6内的进水口一侧设有溶气罐和溶气释放器8,气浮池6出水口一侧设有刮油刮泥机二7。

所述的气浮池外部设有气浮剂投加开关5,所述的气浮剂投加开关5与所述的释放器8相连接。

所述的絮凝池11为涡流式反应池,所述的絮凝池11外部设有复合凝絮投加控制开关10。

所述的沉淀池12中设置有横向放置的斜板13,所述的沉淀池12底部设置有排泥口。

所述的生化载体填料床16支架层数为两层。

由此可见,本实用新型综合了气浮除油-混凝沉降-生化降解的多种处理功能:

1.通过隔油池去除了水中的浮油。

2.通过气浮池内投加气浮剂提高了气浮效果,有效的去除了乳化油。

3.利用混凝池进行一级强化处理,沉淀池实现了混凝池出水的泥水分离。

4.通过生化反应器的级配填料及工程菌的生化作用大大提高了采油废水油的去除率。

本实用新型具有较高的采油废水浓度变化的耐受能力和抗冲击能力,油去除率在98%以上,且结构简单,占地面积小、运行费用低。