申请日2011.06.23

公开(公告)日2011.11.23

IPC分类号C02F103/38; C02F9/04

摘要

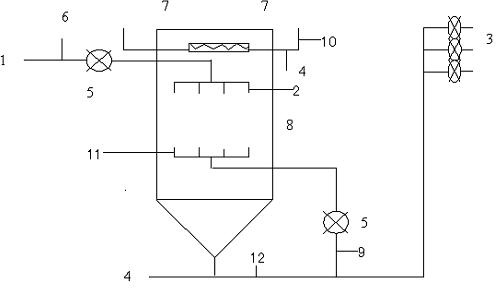

本发明公开了一种环氧树脂废水预处理装置,包括罐体及罐体内上下设置的两个以上曝气释放器,每个曝气释放器分别设有进水管和出水管,进水管与溶气泵相连,出水向下流出,下曝气释放器的进水管通过溶气泵与上曝气释放器的部分出水管相连通。上曝气释放器上方罐体壁上开出锯齿状溢流堰,并在锯齿孔顶端外设浮渣槽,浮渣槽顶端与锯齿顶端平齐,槽底开设连接排渣管的孔。曝气释放器为十字状进水架,上端曝气释放器与下端曝气释放器相错45度角。本发明使废水与微气泡接触时间比普通操作方式延长一倍以上,增加了微气泡、絮凝剂接触时间,改进了现有装置的絮体分离效果,使出水水质大大提高。

权利要求书

1.一种环氧树脂废水预处理装置,其特征在于:包括罐体及罐体内上下设置的两个以上曝气释放器,所述每个曝气释放器分别设有进水管和出水管,所述进水管与溶气泵相连,出水向下流出,所述上曝气释放器的部分出水管通过溶气泵与下曝气释放器的进水管相连通。

2.按照权利要求1所述的环氧树脂废水预处理装置,其特征在于:所述曝气释放器的数量为两个。

3.按照权利要求1所述的环氧树脂废水预处理装置,其特征在于:所述罐体下部为锥体,所述锥体尖端向下设有排泥渣口、出水口和回流口,所述回流口通过溶气泵与下曝气释放器的进水管相连。

4.按照权利要求1所述的环氧树脂废水预处理装置,其特征在于:所述上曝气释放器上方罐体壁上开出锯齿状溢流堰,并在所述锯齿孔顶端外设浮渣槽,浮渣槽顶端与锯齿顶端平齐,槽底开设连接排渣管的孔。

5.按照权利要求1所述的环氧树脂废水预处理装置,其特征在于:所述曝气释放器为十字状进水架,所述上端曝气释放器与下端曝气释放器相错45度角。

6.按照权利要求2所述的环氧树脂废水预处理装置,其特征在于:所述出水口接出水管,所述出水管向上与溢流堰平齐后出水。

7.按照权利要求1所述的环氧树脂废水预处理装置,其特征在于:所述上曝气释放器的进水管设有加药剂系统接口。

8.按照权利要求1所述的环氧树脂废水预处理装置,其特征在于:所述浮渣槽为水平凹槽或斜面凹槽。

9.如权利要求1所述的环氧树脂废水预处理装置,其特征在于:所述每支管道的进出口端均设置阀门。

说明书

一种环氧树脂废水预处理装置

技术领域

本发明涉及一种化工废水预处理装置,属于环保设备领域,特别涉及环氧树脂废水预处理装置。

背景技术

环氧树脂废水属于难生化降解的高含盐工业废水。考察其难降解的原因:一方面环氧树脂合成物本身分子量大,其上连接的有机基团多,因而对微生物表现出很大的抑制和毒性;另一方面这些低聚形态的环氧树脂合成物兼具有一定的疏水性,因此在污水中呈现为油类或半溶解树脂状,气浮时往往有较大的泡沫,如果不能有效去除而流入生化系统,将以化学粘泥的形式粘附在微生物絮团上或生物固定床载体上,阻碍了微生物与空气和污染物的接触,从而大大降低整个生化系统的处理效率,造成排放水指标偏高或不达标。

实际工程应用中处理此问题的方法主要是混凝沉淀和气浮法。常规混凝沉淀由于技术或设施等各种原因,往往效率低下,从而近年衍生出各种有针对性的化学絮凝和电絮凝方法和设备,这些方法效果较好,但操作相对复杂,污泥多,运行成本高,多数企业的经济运行水平也限制了其在实际废水处理上的大规模应用;传统的气浮工艺是向污水池中投加一定比例的絮凝剂,通过加压泵将加有絮凝剂的污水打入加压溶气罐中,用鼓风机向溶气罐中鼓入压缩空气,使空气在一定压力的作用下溶解于水中,经过溶气罐的充分混合溶解,达到饱和状态,经低压释放器进入浮选池,这时,溶解于水中的空气以微小气泡的形式从水中逸出,气泡上浮过程中与悬浮物碰撞、吸附、一起浮出水面,浮渣由刮渣机刮去,净化后的水从低部位排出。根据对现有气浮装置的分析和研究,现有气浮装置在保证微气泡的产生、气泡尺寸、均匀度、稳定性以及随后的固液的分离效果等方面都存在一定不足,此外产生的微气泡与污水在装置中的接触时间短、微气泡利用率低、粘附不充分等原因也导致效率降低。

ZL86209262提到的QF型浅层气浮设备,做的很紧凑,池内水力停留时间仅3-5min,对难处理化工废水显得无能为力。实际使用中也发现,由于气泡与环氧树脂粘附弱,水中的絮体杂质仍然较高,降低了气浮装置出水水质。另一方面我们也看到一般气浮池采用射流喷嘴在气浮池底,进水口在气浮池上方的操作方式,这样较容易形成对流,有利于增加微气泡与絮体接触时间,但对流接触强度有限。

ZL98221723.4提到一种涡凹气浮机,是利用空气输送管底部的散气叶轮的高速转动形成一个真空区,液面上空气通过曝气机输入去填充,并形成微气泡,微气泡螺旋上升到水面完成气浮分离过程,它虽然解决了装置运行不稳定,大气泡翻腾的问题,但其利用高速旋转产生的微气泡在气泡尺寸、气泡分布宽度、分离效率等方面都有明显不足。

发明内容

有鉴于此,为了克服现有技术中的不足,本发明提供一种环氧树脂废水预处理装置,能够使废水、微气泡及絮凝剂接触时间比普通操作方式延长一倍以上,大大增强絮体分离效果。

一种环氧树脂废水预处理装置,包括罐体及罐体内上下设置的两个以上曝气释放器,所述每个曝气释放器分别设有进水管和出水管,所述进水管与溶气泵相连,出水向下流出,所述上曝气释放器的部分出水管通过溶气泵与下曝气释放器的进水管相连通。

进一步,所述曝气释放器的数量为两个。

进一步,所述罐体下部为锥体,所述锥体尖端向下设有排泥渣口、出水口和回流口,所述回流口通过溶气泵与下曝气释放器的进水管相连。

进一步,所述上曝气释放器上方罐体壁上开出锯齿状溢流堰,并在所述锯齿孔顶端外设浮渣槽,浮渣槽顶端与锯齿顶端平齐,槽底开设连接排渣管的孔。

进一步,所述曝气释放器为十字状进水架,所述上端曝气释放器与下端曝气释放器相错45度角。

进一步,所述出水口接出水管,所述出水管向上与溢流堰平齐后出水。

进一步,所述上曝气释放器的进水管设有加药剂系统接口。

进一步,所述浮渣槽为水平凹槽或斜面凹槽。

进一步,所述每支管道的进出口端均设置阀门。

本发明的有益效果在于:

1.本发明通过改进和优化传统气浮装置的结构和运行方式,引入釜罐形式,在一套装置内解决充气,溶气和分离的所有操作,极大提高装置的分离效果。利用溶气泵引入空气,并在釜罐内完成与污水的混合和溶气过程,在出口释放出大量的微气泡;在气浮池高度的三分之一、三分之二位置分别放置二组曝气释放器,且位置相互交错,上端曝气释放器进原水,气泡上浮过程中完成一级固液分离,下端曝气释放器进回流水,气泡上浮过程中与一些逆流微絮体充分接触上浮,完成二级固液分离,使废水与微气泡接触时间比普通操作方式延长一倍以上。增加了微气泡、絮凝剂接触时间,改进了现有装置的絮体分离效果,使出水水质大大提高。

2.本发明的整个装置对环氧树脂废水处理的针对性很强,在充分利用一级气浮操作除杂的同时,通过二级气浮过程加强预曝气充氧,并吹脱一部分易挥发物质,对气浮中与气泡粘附不强的环氧树脂废水,增加了接触时间和分离效果。

3.本发明出渣采用锯齿堰上溢流方式,更好的保证浮渣的分离效果,特别对环氧树脂废水形成的粘性不强的树脂泡沫较实用。

4.本发明装置的出水管出口与锯齿堰口平齐,保证了浮渣和出水的稳定连续运行。

5.本发明装置可在各反应区出口底部设置钢筋混凝土泥斗,进行污泥收集,与污泥回收系统连接可处理浮渣,絮凝体等。

6.本发明装置可采用钢筋混凝土、钢材、环氧玻璃钢或PVC塑料等多种材料设计,必要时需进行防腐处理。

7.本发明装置可连续稳定运行,提高处理效率和操作水平。