申请日2011.06.28

公开(公告)日2013.01.02

IPC分类号C02F1/20; C02F9/04; C02F1/66; B01D53/96; B01D53/50; B01D53/78

摘要

一种石膏制酸炉气净化污水、尾气的处理方法,属工业污水、废气处理领域,主要分为净化系统酸性污水循环、硫酸系统酸性污水处理循环、硫酸系统尾气处理循环,该方法将净化系统酸性污水循环产生的酸性污水作为硫酸系统酸性污水处理站的原料,将硫酸系统酸性污水处理站产生的固体作为石膏制酸的原料,将硫酸系统酸性污水处理循环中产生的碱性污水作为尾气处理工序的脱硫剂。本发明解决了石膏制酸的酸性污水的处理问题,实现的净化系统洗涤的酸性污水的循环利用,由于利用了硫酸污水中和处理后的污水作为尾气处理的脱硫剂,本发明具有很低的脱硫成本。

权利要求书

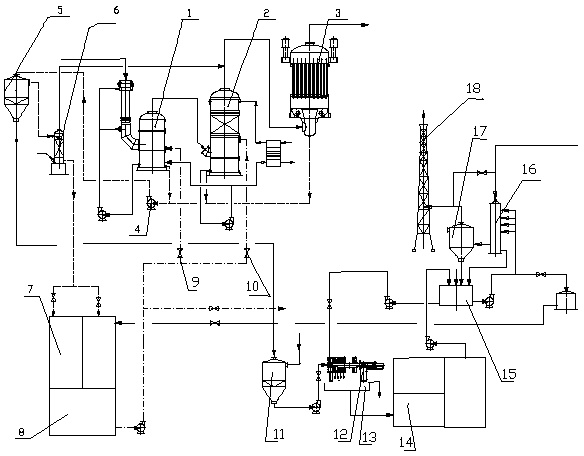

1.一种石膏制酸炉气净化污水、尾气的处理方法,主要分为三个大的工艺循环,即一是净化系统酸性污水循环,二是硫酸系统酸性污水处理循环,三是硫酸系统尾气处理循环,其特征在于:

①所述净化系统酸性污水循环其具体运行过程如下:

电除雾(3)的冲洗水、正常运行中的产生的酸性水以及洗涤塔(1)、冷却塔(2)的排污水通过泵(4)送至沉降器(5),沉降器(5)选择高位置布置,经沉降后的含SO2的酸性污水自沉降器(5)上部溢流进入脱吸塔(6),在脱吸塔(6)中含SO2的净化酸性污水在空气的作用下脱除SO2 ,然后进入沉淀池(7),对酸性污水进行多级自然沉降处理后,位于沉定池(7)上部的稀酸水溢流进入酸性污水清流池(8),清流池(8)中的稀酸水通过泵一部分送至洗涤塔(1)和冷却塔(2)作为净化酸性污水循环的补充水,一部分送硫酸污水处理站的污水处理中和槽(11)与石灰水进行简单中和处理;

②所述硫酸系统酸性污水处理循环其具体运行过程如下:

来自沉降器(5)下部的酸泥或来自清流池(8)的另一部分稀酸水送至污水处理站的污水处理中和槽(11)与石灰水进行中和处理,控制中和槽(11)内液体的PH值在9~10之间,中和好的污水通过泵送至两台以上的压滤机(15)压滤,进行固液分离,分离的固体渣送至石膏制酸原料堆场,压滤出来的污水由污水收集槽(13)收集后自然流入沉淀池(14),而来自尾气处理脱硫循环槽(15)的回流脱硫液通过回流泵送至压滤机(12)进行固液分离,固体石膏制酸原料堆场,压滤出来的污水由污水收集槽(13)收集后自然流入沉淀池(14),以上两股流入沉淀池(14)中水汇集后的PH值控制在8~9,污水在沉淀池(14)沉淀后,通过泵送至尾气处理循环槽(15)作为尾气处理的脱硫剂;

③所述的硫酸系统尾气处理其具体运行过程如下:

来自污水处理沉淀池(14)的PH8~9的碱性污水通过泵送至尾气处理脱硫循环槽(15),作为尾气处理工序的脱硫液,脱硫循环泵将脱硫循环槽(15)的循环脱硫液送至吸收塔(16),脱硫液中的Ca2+与尾气中的SO2生成亚硫酸钙和亚硫酸氢钙,脱硫后的尾气在复档除沫器(17)除去雾沫后通过烟筒(18)排空,而脱硫液在完成脱硫后则返回脱硫循环槽(15),通过回流泵将脱硫循环槽(15)的脱硫液回流一部分到污水处理压滤机(12),完成固液分离,压滤出来的污水回流至污水沉淀池(14),通过回流泵出口的阀门控制回流比在吸收塔(16)循环液量的15%~30%之间来控制脱硫循环槽(15)的固液比例以及控制脱硫循环槽(15)中的循环液的PH值在6.5~7.5,并通过控制进污水中和槽(11)的石灰水的量来控制沉淀池(14)的PH值在8~9之间。

2.根据权利要求1所述的一种石膏制酸炉气净化污水、尾气的处理方法,其特征在于:为维持净化系统的水平衡,需要向净化污水循环系统补充新鲜水,补充新鲜水的部位是清流池(8)或是洗涤塔(1)或是冷却塔(2)。

3.根据权利要求1所述的一种石膏制酸炉气净化污水、尾气的处理方法,其特征在于:为防止洗涤塔(1)和冷却塔(2)因为来自清流池的部分稀酸水中的Ca2+的浓度饱和结垢,影响洗涤塔(1)和冷却塔(2)的正常工作,需要控制洗涤塔(1)和冷却塔(2)的污水排放量。

说明书

一种石膏制酸炉气净化污水、尾气的处理方法

技术领域

本发明属于工业污水、工业废气处理领域,具体是涉及一种石膏制酸炉气净化污水、尾气的处理方法。

背景技术

用石膏生产水泥的窑气制硫酸与硫铁矿沸腾炉炉气制酸相比,其窑气与炉气的组成差别甚大,有害杂质也迥然不同,这就决定了石膏制酸与硫铁矿制酸在工艺上有着不同的特点:①传统硫铁矿制酸工艺中,硫铁矿经过沸腾炉焙烧后的炉气进入净化系统,炉气净化后的污水中含有氧化铁、砷、氟和少量的重金属等杂质,该污水使用斜板沉降后经过CN过滤器过滤,可以解决净化循环污水部分循环利用,少量的酸性水与石灰水中和后,过滤达标排放;②而石膏制酸窑气中,主要组分除含有SO2 、SO3、CO、CO2、O2、N2等气体组分外,还含有相当量的粉尘和升华硫,粉尘中的主要成分为CaSO4,约占50%左右,尘的密度约为1.8~2.3g/Cm3,约为氧化铁密度的1/2,由于粉尘质轻、粒细、流动性差,其比电阻比硫铁矿制酸的粉尘要小很多,导致电收尘效果要比硫铁矿制酸差,而且因含有CaSO4,净化污水排放量的大小取决于净化洗涤液中的钙离子浓度,排放量过少就会出现洗涤设备及管道中CaSO4结晶析出而结垢等问题,石膏制酸生产进入净化系统的窑气量大约2800Nm3,窑气中粉尘约2g/Nm3,则每小时进入净化系统的CaSO4约2.8KG,每生产一吨酸须排放净化污水约1.5吨(按硫酸钙100%溶解计算,实际上有部分硫酸钙在来不及溶解就排走了),考虑到升华硫的影响(冲洗电除雾和设备),实际排污一般在每吨酸1~2吨 (但是硫铁矿稀酸洗净化排污水量一般<1吨/吨硫酸),再者,石膏制酸净化酸性污水有别于硫铁矿制酸一个最大特点是其污水属于悬浊液,难于在沉淀设备中沉淀,因此采用传统的硫酸污水处理工艺会造成大量的污水排放,无法实现污水闭路循环和节能减排。

石膏制酸窑气中窑气的SO2浓度相比其他制酸都要低,其中石膏制酸窑气中还含有会降低转化率的CO,另外石膏制酸窑气中氧气浓度低,对于低SO2浓度、低O2/SO2比的石膏制酸来说,在进转化SO2浓度6%时,要保持转化率在99.5%时,SO2排放浓度约857mg/Nm3,,现行标准960 mg/Nm3,,符合现行标准要求,而即将颁布的新环保标准规定为800 mg/Nm3,则属于超标排放,受CO、氧气浓度低影响,石膏制酸尾气如果不进行处理,则只有超标排放一途。目前硫酸尾气处理主要有钠法和铵法两种,钠法脱硫主要采用的原材料有NaCO3、NaOH,这两种原料脱硫效果虽好,但是脱硫后的副产品NaSO3难于处理,并且这两种原料价格较高,脱硫成本较高,副产品NaSO3没有很好出路的厂家不可能长期采用钠法脱硫;铵法脱硫的主要原料有氨水、碳酸氢铵,铵法脱硫和钠法脱硫同样面临着副产品亚硫酸氢铵的出路问题,而且脱硫成本高,投资也高。

发明内容

针对上述现有技术存在的不足,本发明提供了一种石膏制酸炉气净化污水、尾气的一揽子的处理方法,以解决当前石膏制酸炉气净化污水、尾气处理方法中存在的酸性污水不能闭路循环利用、硫酸尾气脱硫成本高、脱硫后副产物难于处理等问题。

本发明的技术方案:该处理方法主要包括以下三个工艺流程循环:

①净化系统酸性污水循环,其运行过程如下:将来自石膏制酸炉气净化装置的酸性污水,送至沉降器,经沉降后的含SO2的酸性污水自沉降器上部溢流进入脱吸塔,在脱吸塔中含SO2的酸性污水在空气的作用下脱除SO2后送至污水沉淀池,完成脱吸作用的酸性污水在污水沉淀池经过多级自然沉降后,位于上面的稀酸水溢流入清流池,其中清流池的部分稀酸水通过泵送至净化工段循环使用;

②硫酸系统酸性污水处理循环,其运行过程如下:经沉降后的沉降器下部的酸性污泥或来自清流池的另一部分稀酸水进入酸性污水处理系统的污水处理中和槽中,并添加石灰水进行中和处理,中和处理后的污水送至2台以上的压滤机进行固液分离,经过过滤后的固体作为石膏制酸的原料,而过滤后的液体由污水收集槽收集后流入沉淀池,沉淀池中的液体一般控制PH值8~9,作为硫酸系统尾气处理的脱硫液对尾气进行脱硫;

③硫酸系统尾气处理循环,其运行过程如下:沉淀池中PH值8~9的碱性液体通过泵送至尾气处理的脱硫循环槽,作为尾气处理工序的脱硫剂,脱硫循环泵将脱硫循环槽中的的循环脱硫液送至吸收塔,脱硫液在吸收塔中对来自硫酸系统吸收工序的硫酸尾气中的SO2进行吸收,其中脱硫液中的Ca2+与尾气中的SO2 生成亚硫酸钙和亚硫酸氢钙,脱硫液脱硫后返回脱硫循环槽,控制一定的回流比为吸收塔内循环液量的15%~30%来控制脱硫循环槽的循环脱硫液的PH值在6.5~7.5,回流的脱硫液通过回流泵送至污水处理系统中的压滤机进行过滤来控制脱硫循环槽的固含量,过滤固体作为石膏制酸的生产原料,过滤后液体由污水收集槽收集后进入污水处理系统的沉定池再生或循环利用。

本发明的优点:本发明所述方法,解决了石膏制酸的酸性污水的处理问题,实现的净化系统洗涤的酸性污水的循环利用,并改变了以前硫酸行业净化酸性污水经过污水处理系统处理后因为硬度高一般外排或降级利用的弊端,而是利用处理后的污水偏碱性的特性作为硫酸尾气处理的原料。由于利用了硫酸污水中和处理后的污水作为尾气处理的脱硫剂,本发明具有很低的脱硫成本。可以完全实现污水和尾气的达标排放,并可以大幅度降低硫酸行业污水和尾气的排放费用。