申请日2011.07.01

公开(公告)日2012.01.25

IPC分类号C02F9/02

摘要

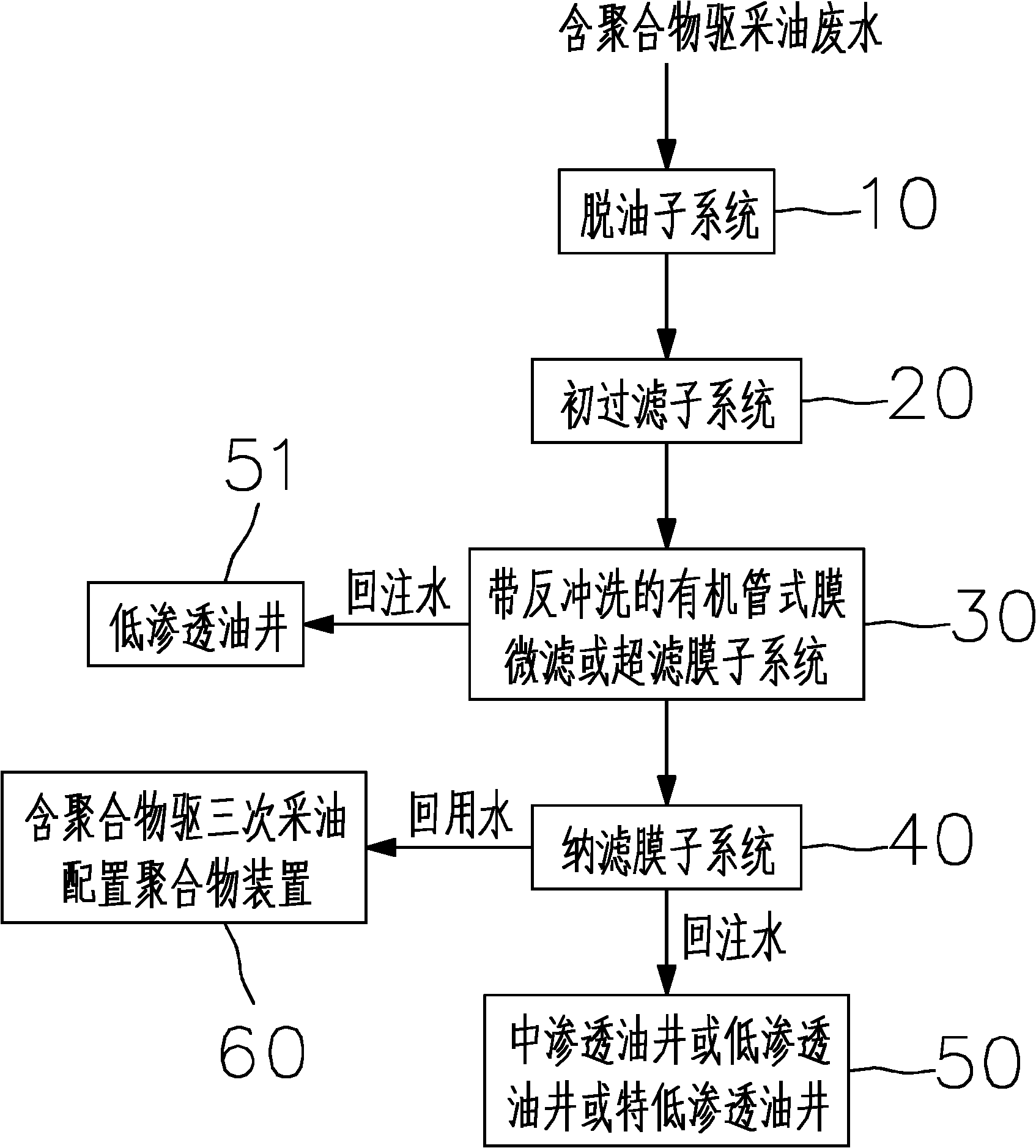

本实用新型属于采油废水的处理领域,具体涉及一种去除含聚驱三次采油废水杂质的膜处理系统。本膜处理系统中脱油子系统的出水端通过管道与初过滤子系统的进水端相连通,初过滤子系统的出水端通过管道与带反冲洗的有机管式膜微滤膜或超滤膜子系统的进水端相连通;带反冲洗的有机管式膜微滤膜或超滤膜子系统的出水端通过管道与纳滤膜子系统的进水端相连通;纳滤膜子系统对废水进行脱盐过滤以得到回用水。本系统对含聚驱采油废水分步处理后进行循环再利用,节约了用来配制聚合物溶液的大量自来水,减少了采油对环境的污染,而且有机管式膜微滤或超滤膜通过反冲洗,其耐污染能力大大增强,同时纳滤膜工作可靠能耗低,使用寿命长且费用低,降低了采油成本。

权利要求书

1.一种去除含聚驱三次采油废水杂质的膜处理系统,其特征在于 包括如下组成部分:

脱油子系统,用于对含聚合物驱采油废水进行脱油处理,脱油子系 统的出水端通过管道与初过滤子系统的进水端相连通;

初过滤子系统,用于对进入其中的废水进行初步过滤,初过滤子系 统的出水端通过管道与带反冲洗的有机管式膜微滤膜或超滤膜子系统 的进水端相连通;

带反冲洗的有机管式膜微滤或超滤膜子系统,用于对进入其中的废 水进行深度过滤,带反冲洗的有机管式膜微滤或超滤膜子系统的出水端 通过管道与纳滤膜子系统的进水端相连通;

纳滤膜子系统,用于对进入其中的废水进行脱盐过滤以得到回用 水。

2.根据权利要求1所述的膜处理系统,其特征在于:所述纳滤膜 子系统的出水端设有通向中渗透油井或低渗透油井或特低渗透油井的 回注水管道。

3.根据权利要求1所述的膜处理系统,其特征在于:所述纳滤膜 子系统的出水端还设有通向含聚合物驱三次采油配置聚合物装置的管 道。

4.根据权利要求1所述的膜处理系统,其特征在于:所述带反冲 洗的有机管式膜微滤或超滤膜子系统的设有通向低渗透油井的回注水 管道。

5.根据权利要求1~4任一项所述的膜处理系统,其特征在于:所 述带反冲洗的有机管式膜微滤膜或超滤膜子系统中有机管膜通道的直 径为5~25mm,微滤膜或超滤膜的过滤孔径为0.2微米至截留分子量 10000 DALTON。

6.根据权利要求5所述的膜处理系统,其特征在于:所述带反冲 洗的有机管式膜微滤膜或超滤膜子系统中有机管膜通道的直径为5~ 1Omm,微滤膜或超滤膜的过滤孔径为0.2微米至截留分子量200000 DALTON。

7.根据权利要求5所述的膜处理系统,其特征在于:所述带反冲 洗的有机管式膜微滤膜或超滤膜子系统中有机管膜通道的直径为5~ 15mm,微滤膜或超滤膜的过滤孔径为0.05微米至截留分子量200000 DALTON。

8.根据权利要求5所述的膜处理系统,其特征在于:所述带反冲 洗的有机管式膜微滤膜或超滤膜子系统中有机管膜通道的直径为10~ 25mm,微滤膜或超滤膜的过滤孔径为0.03微米至截留分子量50000 DALTON。

说明书

一种去除含聚驱三次采油废水杂质的膜处理系统

技术领域

本实用新型属于采油废水的处理领域,具体涉及一种去除含聚驱三 次采油废水杂质的膜处理系统。

背景技术

随着油田开发深度的增加,油田采油基本采用注水方式,原油含水 率及油田采出水量不断增长,废水过量和废水外排超标问题已经严重威 胁到油田的正常生产和生态环境。采油污水的排放不仅是一种资源浪 费,而且严重污染环境。因此采油污水资源化是解决油田生态环境恶化、 控制地下水系统灾变性变化的重要措施。

油田采油废水经处理后一部分用做回注水,一部分外排。因此,提 供合格的回注水水质,满足油田采油对水质的要求,对保证油田高产稳 产具有十分重要的意义。

在含聚驱三次采油过程中,油田采出的废水中含有大量聚合物 (PAM)、乳化油、悬浮物等污染物,此类废水一般为高硬度和高矿化度 (大于3000mg/l),这种废水很难处理,直接排放污染严重。

发明内容

本实用新型的目的是提供一种去除含聚驱三次采油废水杂质的膜 处理系统,用以解决目前出现的污染问题,脱除含聚驱三次采油废水中 的杂质,使水可以再循环利用、节约自来水,减少采油对环境的影响, 降低采油成本。

为实现上述目的,本实用新型采用了以下技术方案:一种去除含聚 驱三次采油废水杂质的膜处理系统,其特征在于包括如下组成部分:

脱油子系统,用于对含聚合物驱采油废水进行脱油处理,脱油子系 统的出水端通过管道与初过滤子系统的进水端相连通;

初过滤子系统,用于对进入其中的废水进行初步过滤,初过滤子系 统的出水端通过管道与带反冲洗的有机管式膜微滤膜或超滤膜子系统 的进水端相连通;

带反冲洗的有机管式膜微滤或超滤膜子系统,用于对进入其中的废 水进行深度过滤,带反冲洗的有机管式膜微滤或超滤膜子系统的出水端 通过管道与纳滤膜子系统的进水端相连通;

纳滤膜子系统,用于对进入其中的废水进行脱盐过滤以得到回用 水。

本实用新型还可以通过以下技术措施得以进一步实现:

所述纳滤膜子系统的出水端设有通向中渗透油井或低渗透油井或 特低渗透油井的回注水管道。

所述纳滤膜子系统的出水端还设有通向含聚合物驱三次采油配置 聚合物装置的管道。

所述带反冲洗的有机管式膜微滤或超滤膜子系统的设有通向低渗 透油井的回注水管道。

所述带反冲洗的有机管式膜微滤膜或超滤膜子系统中有机管膜通 道的直径为5~25mm,微滤膜或超滤膜的过滤孔径为0.2微米至截留分 子量10000 DALTON。

优选的,所述带反冲洗的有机管式膜微滤膜或超滤膜子系统中有机 管膜通道的直径为5~10mm,微滤膜或超滤膜的过滤孔径为0.2微米至 截留分子量200000 DALTON;或者所述带反冲洗的有机管式膜微滤膜或 超滤膜子系统中有机管膜通道的直径为5~15mm,微滤膜或超滤膜的过 滤孔径为0.05微米至截留分子量200000 DALTON;或者所述带反冲洗的 有机管式膜微滤膜或超滤膜子系统中有机管膜通道的直径为10~25mm, 微滤膜或超滤膜的过滤孔径为0.03微米至截留分子量50000 DALTON。

采用上述膜处理系统的处理方法包括如下步骤:

1)、含聚合物(聚丙烯酰胺(PAM))驱采油废水经过了脱油以后, 采用混凝或气浮或纤维球等初过滤;

2)、经过初过滤的废水进入带反冲洗的有机管式膜微滤或超滤膜子 系统,带反冲洗有机管膜通道选用直径5mm~25mm,膜孔径选用0.2微 米到截留分子量10000 DALTON膜元件,操作压力1Bar~8Bar,反冲洗 压力0.5Bar~1.5Bar;

3)、带冲洗的有机管式膜微滤或超滤膜产水经过纳滤膜脱盐分离, 纳滤膜选用脱盐率为30%~95%(500PPM氯化钠),操作压力选用5Bar~ 25Bar,纳滤膜产水用于:

A、含聚合物驱三次采油配置聚合物(聚丙烯酰胺(PAM))用水, 配置的含聚合物溶液的粘度达到40mPA.S~70mPA.S,大于用自来水配 置的含聚合物溶液粘度(40mPA.S左右),完全满足含聚合物驱三次采油 配置聚合物(聚丙烯酰胺)用水要求,且可以减少聚合物用量;

B、低渗透油井或特低渗透油井的回注要求直接回注井下;纳滤膜 的浓水可以满足中渗透油井的回注水要求直接回注井下;纳滤膜的操作 压力选用5Bar~25Bar;

4)、带反冲洗的有机管式膜微滤或超滤膜产水可以达到中渗透油井 的回注水要求直接回注井下;

5)、带反冲洗的有机管式膜微滤或超滤膜工作时采用反冲或反洗来 维持膜通量的长时间稳定。

上述方法还可以通过以下技术措施得以进一步实现:

所述带反冲洗的有机管式膜微滤膜或超滤膜子系统中有机管膜通 道的直径为5mm~10mm,微滤膜或超滤膜孔径选用0.2微米到截留分子 量200000 DALTON膜元件,操作压力1Bar~6Bar,反冲洗压力0.5Bar~ 1.5Bar;带冲洗的有机管式膜微滤或超滤膜产水经过纳滤膜过滤、脱盐 等杂质,选用的纳滤膜脱盐率为30%~80%(500PPM氯化钠),操作压力 选用5Bar~15Bar;

或者所述带反冲洗的有机管式膜微滤膜或超滤膜子系统中有机管 膜通道的直径为5mm~15mm,微滤膜或超滤膜孔径选用0.05微米到截留 分子量200000 DALTON膜元件,操作压力1Bar~6Bar,反冲洗压力 0.5Bar~1.5Bar;带反冲洗的有机管式膜微滤或超滤膜产水经过纳滤膜 过滤、脱盐等杂质,选用的纳滤膜脱盐率为80%~95%(500PPM氯化钠), 操作压力选用8Bar~20Bar;

或者所述带反冲洗的有机管式膜微滤膜或超滤膜子系统中有机管 膜通道的直径为10mm~25mm,微滤膜或超滤膜孔径选用0.03微米到截 留分子量50000 DALTON膜元件,操作压力1Bar~8Bar,反冲洗压力 0.5Bar~1.5Bar;带反冲洗的有机管式膜微滤或超滤膜产水经过纳滤膜 过滤、脱盐等杂质,选用的纳滤膜脱盐率为35%~70%(500PPM氯化钠), 操作压力选用10Bar~25Bar。

本膜处理系统的有益效果如下:采油废水经过带反冲洗的有机管式 膜微滤膜或超滤膜子系统处理后,使废水中的含油降到2PPM以下,SS 降到1.0PPM以下,粒径中值降到1.0微米以下,聚合物降低50%以上; 微滤膜或超滤膜产生的透过水进入纳滤膜过滤、脱盐,脱除废水中30%~ 95%的Ca2+、Mg2+、Cl-1、SO42-等离子,原矿化度由5000mg/l降到300mg/l~ 1500mg/l以下,其中Ca2+、Mg2+降到2mg/l以下,含油降到1PPM以下, SS降到1PPM以下,粒径中值小于1微米,完全满足配制聚合物驱油用 水要求。纳滤膜产生的浓水,还能达到中渗透油井的回注要求直接回注 井下。

本膜处理系统对含聚驱采油废水分步处理后进行循环再利用,节约 了用来配制聚合物溶液的大量自来水,减少了采油对环境的污染,而且 反冲洗的有机管式膜微滤或超滤膜通过反冲洗,其耐污染能力大大增 强、增加使用寿命,降低了使用费;纳滤膜工作可靠,能耗低,使用寿 命长且费用低,降低了采油成本。