申请日2012.12.07

公开(公告)日2013.04.10

IPC分类号B01D63/06; C01B33/02; C02F1/44; B01D61/18

摘要

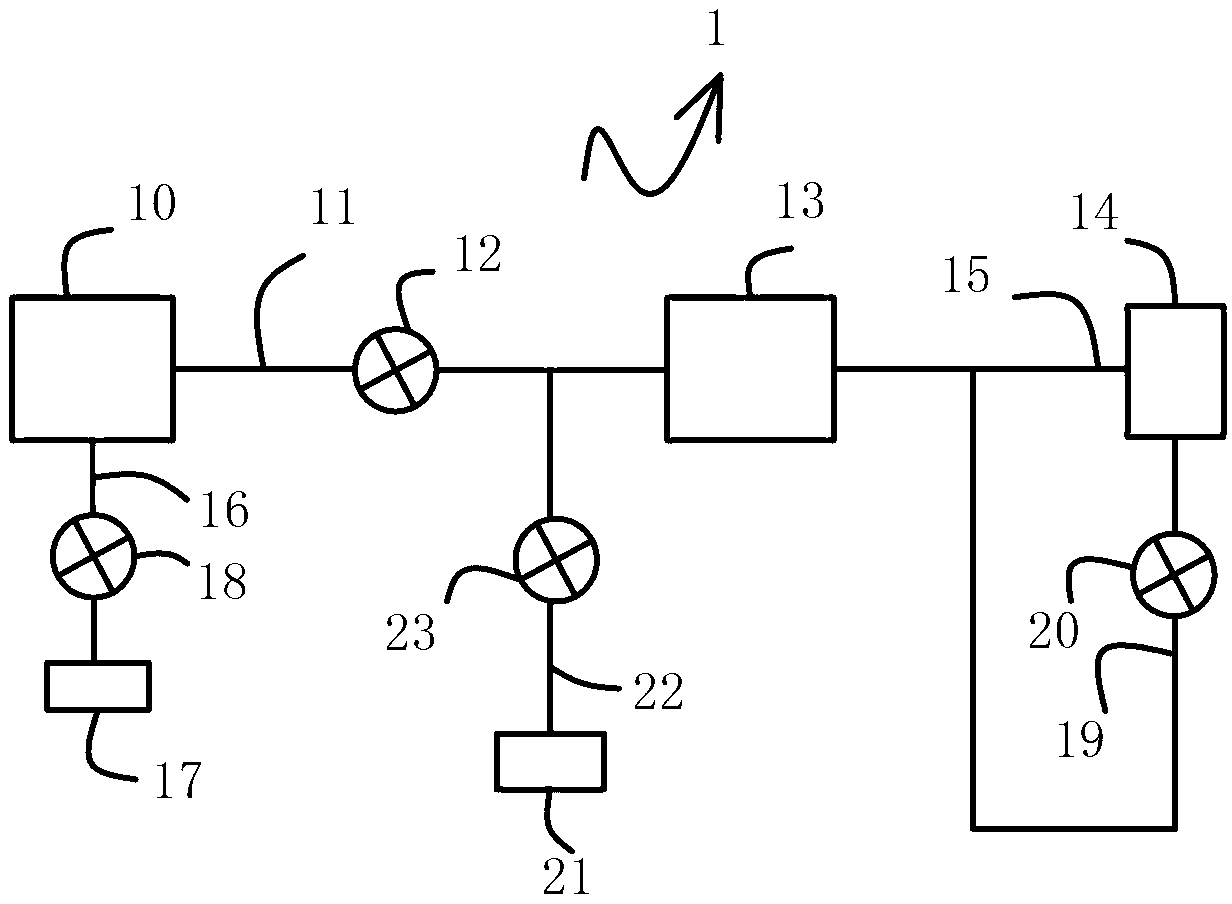

本发明提出一种带有管式微滤膜组件的研磨废水回用、硅粉回收装置,包括容纳废水的原水箱;管式微滤膜组件;连通原水箱与管式微滤膜组件的第一输送管;设置于第一输送管上的循环泵;产水箱;连通管式微滤膜组件与产水箱的第二输送管;硅泥回收装置;连通原水箱的下端与压滤机的第三输送管;设置于第三输送管上的泥浆输送泵;连通产水箱的第四输送管路;设置于第四输送管上的反冲洗泵;自动控制系统。废水经循环泵作用,进入管式微滤膜组件进行净化,净化后从垂直方向透过管式微滤膜组件进入产水箱,产生的浓缩水回流至原水箱,纯水进入管式微滤膜组件反冲洗,原水箱内颗粒进入硅泥回收装置经脱水成泥饼排出。本发明的除污效果好且效率高。

权利要求书

1.一种带有管式微滤膜组件的研磨废水回用、硅粉回收装置,其特征在于, 包括:

原水箱,用来容纳废水;

第一输送管,一端连通于所述原水箱的下端;

循环泵,设置于所述第一输送管上;

管式微滤膜组件,连通于所述第一输送管的另一端;

产水箱,用来储存经处理得到的纯水;

第二输送管,连通所述管式微滤膜组件与所述产水箱;

第三输送管,一端连通于所述原水箱的下端;

硅泥回收装置,连通于所述第三输送管的另一端;

泥浆输送泵,设置于所述原水箱与所述硅泥回收装置之间的所述第三输送 管上;

第四输送管,一端连通于所述产水箱且另一端连通于所述第二输送管;

反冲洗泵,设置于所述第四输送管上;

自动控制系统,用于控制所述循环泵、所述泥浆输送泵、所述第一输送管、 所述第二输送管、所述第三输送管、第四输送管上的调节阀、计量仪及水质分 析仪;

其中,废水从所述原水箱中出来经所述循环泵作用,进入所述管式微滤膜 组件进行净化,净化后从垂直方向透过所述管式微滤膜组件进入所述产水箱, 产生的浓缩水回流至所述原水箱,所述原水箱内的浓缩水达到浓度后进入硅泥 回收装置进行脱水,形成泥饼以排出并回收利用。

2.如权利要求1所述的带有管式微滤膜组件的研磨废水回用、硅粉回收装 置,其特征在于,所述管式微滤膜组件包括:

若干个镶嵌式锚型结构的管式微滤膜过滤元件,各所述管式微滤膜过滤元 件内设置有微滤膜且具有进水端及出水端,所述出水端垂直于所述管式微滤膜 过滤元件的管壁,所述进水端连通所述第一输送管;以及

第一连接管,连通相邻的两所述管式微滤膜过滤元件。

3.如权利要求2所述的带有管式微滤膜组件的研磨废水回用、硅粉回收 装置,其特征在于,所述微滤膜进行反冲洗。

4.如权利要求2所述的带有管式微滤膜组件的研磨废水 回用、硅粉回收装 置,其特征在于,所述微滤膜的孔径为0.05μm。

5.如权利要求1所述的带有管式微滤膜组件的研磨废水回用、硅粉回收装 置,其特征在于,所述硅泥回收装置为压滤机、离心分离器、蒸发机中的任意 一种。

6.如权利要求1所述的带有管式微滤膜组件的研磨废水回用、硅粉回收装 置,其特征在于,更包括:

第五输送管,连通所述第一输送管;

清洗水箱,用来对所述管式微滤膜组件进行化学清洗,所述清洗水箱设置 于所述第五输送管上;以及

药洗泵,设置于所述第五输送管上。

说明书

一种带有管式微滤膜组件的研磨废水回用、硅粉回收装置

技术领域

本发明涉及水处理技术领域,尤其涉及一种带有管式微滤膜组件的研磨废 水回用、硅粉回收装置。

背景技术

目前,电子厂中对晶元减薄、晶背研磨和晶元切割过程中产生的废水(以 下简称“研磨废水”),含有微小的硅屑和去离子水,其中因硅屑颗粒较小,排 放至水中仍有微小的硅屑飘浮于水中,使水呈黑褐色,不仅不能重复使用,而 且还直接影响到工厂的景观。所以,只要能够将硅屑和去离子水分离开来,产 水就可以回用,同时硅粉也可以被分离出来,进而用于适合的生产中去,实现 资源化生产。当今社会,水已成为一种短缺的商品,被看作是一种有限的宝贵 资源;而硅粉的价格比较昂贵,为实现资源的合理化运用,为此在生产中一定 要把水的安全、资源和环境三方面功能统一起来,着力形成人与自然和谐的水 生态环境,资源合理开发利用的美好局面。

现有的处理研磨废水的方法主要有:絮凝沉淀法、连续中空纤维超滤处理 技术、浸没式平板膜处理技术和管式超滤膜处理技术。絮凝沉淀法通过加药产 生电化学、物理化学等过程将废水进行固液分离,该絮凝沉淀法效率高,处理 方法成熟,操作简单,但是在处理过程中使用大量的絮凝剂、助凝剂帮助沉淀, 易产生二次污染,产水很难再利用;连续中空纤维超滤处理技术是采用中空纤 维膜过滤组件来处理废水,中空纤维膜过滤组件,由中空纤维膜丝组成,中空 纤维膜丝易断裂,通量低,产水水质不稳定,化学清洗频繁,能源消耗大等问 题;浸没式平板膜处理技术是由浸没式平板膜过滤膜组件处理废水,浸没式平 板膜过滤膜组件是将膜组件直接浸入到原水箱中,采用泵或者虹吸的方式实现 负压,该工艺简单,能耗低,回收率高,但是系统不能反洗,维护保养操作繁 琐,体积较大,运行过程中极易漏;管式超滤膜处理设备是由高循环流速的管 式超滤膜组件构成,采用进料液的流动方向和膜的压力方向垂直的错流过滤, 错流过滤平行于膜表面有一个回流,这个回流会有效地冲走膜表面的污染物, 但是由于研磨废水中硅粉的颗粒极细,极易堵塞于膜孔,错流不能带走膜表面 的硅粉,从而影响膜通量。上述各膜处理方法都不能进行在线冲洗,极易造成 膜堵塞,不能长期有效的处理研磨废水,因此只能作为研磨废水处理的辅助参 考手段。

有鉴于此,如何设计一种带有反冲洗功能的管式微滤膜组件的研磨废水回 用、硅粉回收装置,以增加产水率并带来能源回收的附加经济效益,是业内人 士亟需解决的问题。

发明内容

针对现有技术中,中空纤维膜过滤组件的易堵塞、需频繁冲洗、产水率较 低、能耗较大;管式超滤膜不能反冲洗等缺陷,本发明提供了一种带有管式微 滤膜组件的研磨废水回用、硅粉回收装置。

根据本发明,提供了一种带有管式微滤膜组件的研磨废水回用、硅粉回收 装置,其中,包括:

原水箱,用来容纳废水;

第一输送管,一端连通于所述原水箱的下端;

循环泵,设置于所述第一输送管上;

管式微滤膜组件,连通于所述第一输送管的另一端;

产水箱,用来储存经处理得到的纯净水;

第二输送管,连通所述管式微滤膜组件与所述产水箱;

第三输送管,一端连通于所述原水箱的下端;

硅泥回收装置,连通于所述第三输送管的另一端;

泥浆输送泵,设置于所述原水箱与所述硅泥回收装置之间的所述第三输送 管上;

第四输送管,一端连通于所述产水箱且另一端连通于所述第二输送管;

反冲洗泵,设置于所述第四输送管上;

自动控制系统,用于控制所述循环泵、所述泥浆输送泵、所述第一输送管、 所述第二输送管、所述第三输送管、第四输送管上的调节阀、计量仪及水质分 析仪;

其中,废水从所述原水箱中出来经所述循环泵作用,进入所述管式微滤膜 组件进行净化,净化后从垂直方向透过所述管式微滤膜组件进入所述产水箱, 产生的浓缩水回流至所述原水箱,所述原水箱内的浓缩水达到浓度后进入硅泥 回收装置进行脱水,形成泥饼以排出并回收利用。

优选地,所述管式微滤膜组件包括:

若干个镶嵌式锚型结构的管式微滤膜过滤元件,各所述管式微滤膜过滤元 件内设置有微滤膜且具有进水端及出水端,所述出水端垂直于所述管式微滤膜 过滤元件的管壁,所述进水端连通所述第一输送管;以及

第一连接管,连通相邻的两所述管式微滤膜过滤元件。

优选地,所述微滤膜进行反冲洗

优选地,所述微滤膜的孔径为0.05μm。

优选地,所述硅泥回收装置为压滤机、离心分离器、蒸发机中的任意一种。

优选地,更包括:

第五输送管,连通所述第一输送管;

清洗水箱,用来对所述管式微滤膜组件进行化学清洗,所述清洗水箱设置 于所述第五输送管上;以及

药洗泵,设置于所述第五输送管上。

本发明的优点是:1.废水处理池连接有管式微滤膜组件管式微滤膜组件由 管式微滤膜过滤元件构成,管式微滤膜组件可提供连续、稳定的固液分离效果, 膜组件耐高温、耐化学性能更优异,可处理高固体含量的废水,固体物含量可 以达到5%(重量比)。2.管式微滤膜组件内的宽流道,呈错流形式,不易堵塞, 可大范围地调节流速,同时膜设备可以进行反冲洗,膜使用寿命长,最长可达 5-7年,折旧费用低。3.膜单面致密层及薄形支撑层,其优势在于跨膜压差小 和透过膜的物质不会在膜内部形成堵塞(这是中空膜和卷式膜所不具备的), 管式微滤膜组件采用苯二甲酸乙二醇酯(PET)材料或聚丙烯(PP)材料为支撑 层,具有优异的强度,亦不存在断丝想象。4.带有管式微滤膜组件的带有管式 微滤膜组件的研磨废水回用、硅粉回收装置,对进膜料液无需严格的预处理要 求,较普通管式膜更能承受高浓度、高固含量的料液,普通管式膜浓缩液悬浮 物浓度不大于15g/L,管式微滤膜组件可耐悬浮物浓度达30~40g/L,浓缩倍 数高,回收率是现有中空膜和卷式膜的5-10倍。5.由于再生性能强,膜组件清 洗过程简单,清洗后通量回复率100%。6.在处理过程中不添加任何药剂,硅 泥直接能回收利用至耐火材料行业。