申请日2012.12.10

公开(公告)日2013.04.03

IPC分类号C04B18/30; C04B28/00

摘要

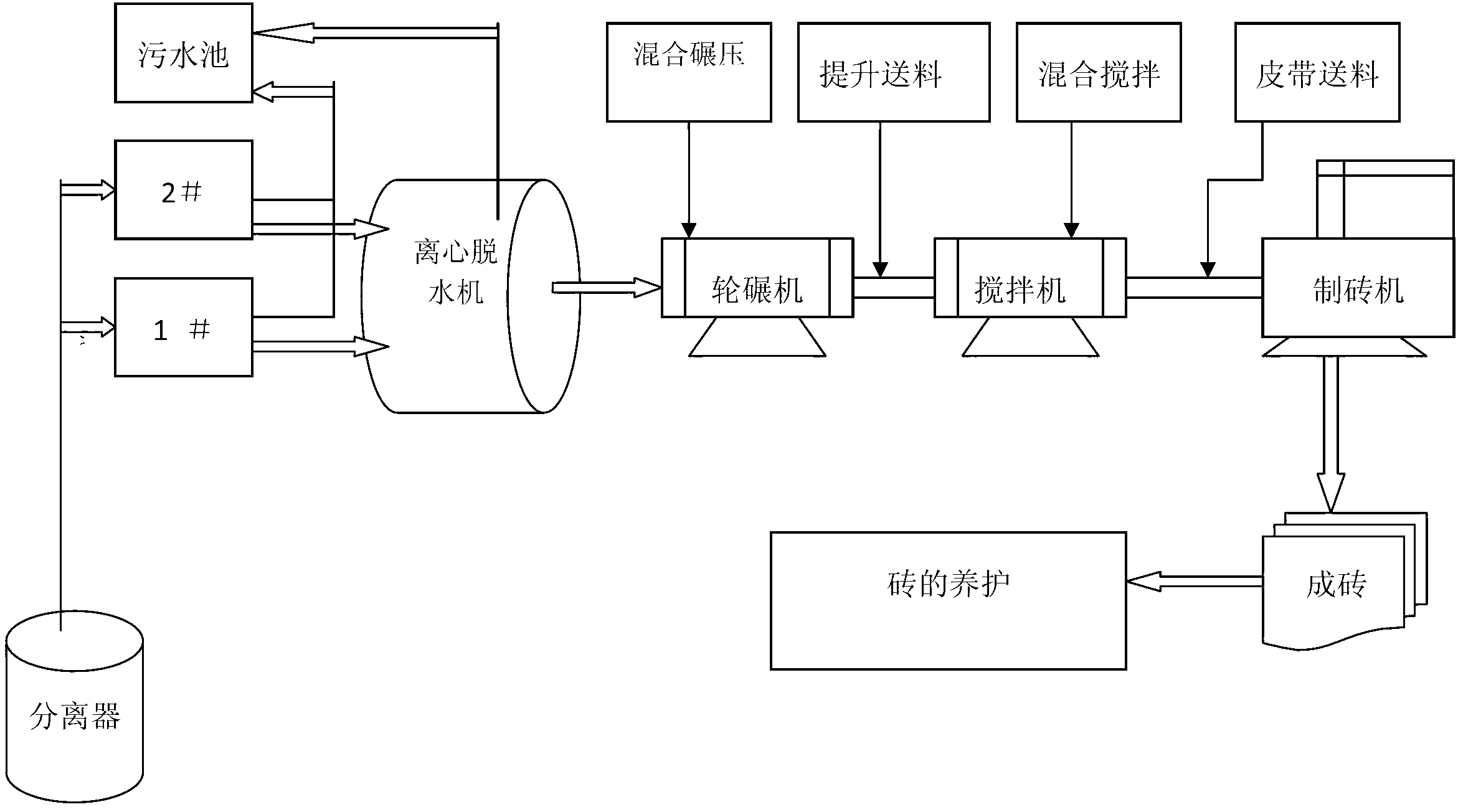

本发明提供一种利用含油污泥制备建筑用砖的方法,包括:1)将油田的含油污泥置于池中自然沉降2小时,至出现泥水分层;2)将步骤1)分层后的上层清液抽去,将下层堆积的污泥抽到离心脱水机中,加入絮凝剂进行脱水处理至含水率降到65~75%;3)将步骤2)脱水后得到的污泥与水泥、细骨料和粗骨料以0.6:1.5:0.4:0.5的重量比配料,得到初级物料A;将初级物料A反复碾压、搓揉15~20min,得到粒径为1~4mm的均匀的细小颗粒物料B;将物料B翻动搅拌4~10min,得到制砖坯料C;以制砖坯料C为原料按照免烧砖工艺制备得到建筑用砖。本发明的方法解决了干燥焚烧法产生二次污染的问题,而且控制条件简单,适用于污泥的大规模处理,处理成本较低,可以运用到现场。

权利要求书

1.一种利用含油污泥制备建筑用砖的方法,主要包括污泥的自然沉降、污泥的脱水浓缩、 污泥配料制砖几个步骤,具体步骤如下:

1)污泥的自然沉降

将油田的含油污泥置于池中自然沉降2小时,至出现泥水分层;

2)污泥的脱水浓缩

将步骤1)分层后的上层清液抽去,将下层堆积的污泥抽到离心脱水机中,加入絮凝剂 进行脱水处理至含水率降到65~75%;

3)污泥配料制砖

将步骤2)脱水后得到的污泥与水泥、细骨料和粗骨料以0.6:1.5:0.4:0.5的重量比配料, 得到初级物料A;将初级物料A反复碾压、搓揉15~20min,得到粒径为1~4mm的均匀的细 小颗粒物料B;将物料B翻动搅拌4~10min,得到制砖坯料C;以制砖坯料C为原料按照免 烧砖工艺制备得到建筑用砖。

2.权利要求1所述的方法,其特征在于:步骤1)所述的沉降在污泥风干池中完成。

3.权利要求1所述的方法,其特征在于:步骤2)所述的离心脱水机是卧螺式离心脱水 机。

4.权利要求1所述的方法,其特征在于:步骤2)所述的絮凝剂选自有机高分子絮凝剂、 聚丙烯酰胺或聚二甲基二烯丙基氯化铵中的一种或两种以上的混合物;所述的絮凝剂为1‰ 浓度的絮凝剂溶液,加入量为污泥总重量的1000~4000ppm。

5.权利要求1所述的方法,其特征在于:步骤2)中所述的抽去的上层清液抽到污水池 中进行循环再处理。

6.权利要求1所述的方法,其特征在于:步骤3)所述的细骨料为粉煤灰;所述的粗骨 料为石粉。

7.权利要求1所述的方法,其特征在于,步骤3)所述的初级物料A的碾压和揉搓使 用轮碾机按照以下方法完成:初级物料A经提升斗提升到轮碾机中,碾压机上的碾轮绕主轴 公转碾压物料A,同时行星铲不断的拌合物料A,使物料反复的被碾压,搓揉15~20min。在 这一过程中,物料A受到纵向的挤压力和横向的摩擦力,大块的物料A逐渐破碎成蓬松的、 粒径为1~4mm的均匀的细小颗粒物料B。

8.权利要求1所述的方法,其特征在于,步骤3)所述的物料B的翻动搅拌按照以下 方法完成:物料B经提升斗提升到搅拌机料筒中,电动机带动转动臂在料筒内作逆时针运动, 转动臂上的搅拌铲带动物料B反复的翻动4~10min,使物料B的变得更加蓬松,水分分布更 加均匀,污泥 在物料B中分布更加均匀,变成制砖的坯料C。

9.权利要求1所述的方法,其特征在于,步骤3)所述的以坯料C为原料按照免烧砖 工艺制备建筑用砖,按照以下方法完成:坯料C经皮带传输带输送至免烧砖机的储料斗里, 人工控制储料斗中的放料,一次放料将3块免烧砖模腔填满,关闭储料口,启动免烧砖机的 电机,电机带动液压臂向下,液压臂上的舌头挤压模腔中的坯料C,使模腔内的坯料逐渐密 实,至压不动,液压臂会自动向上返回至一定高度停止,启动砖机升板液压机,免烧砖模腔 内的下层活动模板被逐步顶出,坯料C被压实成建筑用砖。

10.权利要求1所述的方法,其特征在于,进一步包括将步骤3)得到的建筑用砖进行 码垛养护,每天需浇水2次,冬天在室内养护,夏天在室外养护,养护温度在10℃-25℃之间, 养护2周。

说明书

利用油田含油污泥制备建筑用砖的方法

技术领域

本发明涉及对油田含油污泥进行无害化处理的方法,具体涉及一种利用含油污泥制备建筑用砖的方法。

背景技术

现有技术中,处理油田含油污泥的方法主要有以下几种:

1.干燥焚烧法

处理技术及过程:一般焚烧处理过程为:将脱水后的含油污泥放入污泥浓缩罐,同时适当加温(约60°C),并投加絮凝剂(PAC或有机阳离子絮凝剂),经搅拌,重力沉降后进行分层切水,再经过设备脱水,干燥等工艺,将泥饼送至焚烧炉进行焚烧,温度为800-850°C,经30min焚烧完毕,再对剩余灰渣做进一步处理。

缺点:焚烧的费用昂贵,同时要消耗助燃剂,为了使燃烧产生的气体达到环保要求,需要采用投资巨大的除尘与气体洗涤设备。而且焚烧过程中控制条件要求非常高,如果控制不好产生大量气体排放到空气中会形成二次污染。这种方法不能大规模处理污泥,应用面不是很广泛。

2.溶剂萃取法

处理技术及过程:根据相似相溶原理,选择一种合适的有机溶剂作萃取剂,在与含有污泥充分混合,发生相间传质后,就可以将油萃取到萃取剂中。为了回收油及循环使用萃取剂,还需对萃取剂和油进行蒸馏分离。

缺点:目前萃取法的处理成本较高,还没有实际应用于炼厂含油污泥处理。

3.含油污泥固化

处理技术及过程:固化处理是将含油污泥固化或包容在惰性固化基料中的一种无害化处理过程,以便运输,利用或处理。

缺点:经过简单固化处理后的污泥,需要大量土地进行填埋,同时含有污泥中有少部分有害离子和有机物对土壤侵蚀和沥滤,不能实现真正无害化处理。

对现有的几种含油污泥处理技术分析发现:

1.“干燥焚烧法”需要采用投资巨大的除尘与气体洗涤设备。而且焚烧过程中控制条件要 求非常高,如果控制不好产生大量气体排放到空气中会形成二次污染。这种方法不能大规模处理污泥,应用面不是很广泛。

2.“溶液萃取技术”目前萃取法的处理成本较高,还没有实际应用于炼厂含油污泥处理。

3.“含油污泥固化技术”经过简单固化处理后的污泥,需要大量土地进行填埋,同时含有污泥中有少部分有害离子和有机物对土壤侵蚀和沥滤,不能实现真正无害化处理。

针对现阶段含油污泥处理技术出现的问题,本发明提出一种将含油污泥深度固化处理成建筑用砖的方法,解决了污泥的二次污染问题,可以处理不同性质的含油污泥。污泥的处理成本较低,可以大规模的投入生产,真正实现无害化处理,具有较大的经济与社会效益。

发明内容

为了解决上述现有技术的问题,本发明提供一种将油田含油污泥深度固化处理成建筑用砖的方法,这项技术解决了干燥焚烧法产生二次污染的问题,而且控制条件简单,适用于污泥的大规模处理。处理成本较低,可以运用到现场。

本发明通过以下技术方案实现:

提供一种利用含油污泥制备建筑用砖的方法,主要包括污泥的自然沉降、污泥的脱水浓缩、污泥配料制砖几个步骤,具体步骤如下:

1)污泥的自然沉降

将油田的含油污泥置于池中自然沉降2小时,至出现泥水分层;

2)污泥的脱水浓缩

将步骤1)分层后的上层清液抽去,将下层堆积的污泥抽到离心脱水机中,加入絮凝剂进行脱水处理至含水率降到65~75%;

3)污泥配料制砖

将步骤2)脱水后得到的污泥与水泥、细骨料和粗骨料以0.6:1.5:0.4:0.5的重量比配料,得到初级物料A;将初级物料A反复碾压、搓揉15~20min,得到粒径为1~4mm的均匀的细小颗粒物料B;将物料B翻动搅拌4~10min,得到制砖坯料C;以制砖坯料C为原料按照免烧砖工艺制备得到建筑用砖。

步骤1)所述的沉降优选在污泥风干池中完成。

步骤2)所述的离心脱水机优选卧螺式离心脱水机。

步骤2)所述的絮凝剂优选有机高分子絮凝剂、聚丙烯酰胺或聚二甲基二烯丙基氯化铵 中的一种或两种以上的混合物;所述的絮凝剂优选为1‰浓度的絮凝剂溶液,加入量优选为污泥总重量的1000~4000ppm。。

步骤2)加入的絮凝剂与污泥在离心机转鼓内混合腔中发生絮凝反应,小颗粒的污泥被絮凝成较大的团状絮凝物,团状絮凝物在转子(螺旋和转鼓)的高速旋转和摩擦阻力下,污泥在转子内部加速并形成一个圆柱液环层,在离心力作用下,比重较大的固体颗粒沉降到转鼓内形成泥层,污水从排液口排出,实现泥水分离。

步骤2)中所述的抽去的上层清液优选抽到污水池中进行循环再处理。

步骤3)所述的细骨料优选粉煤灰;所述的粗骨料优选石粉。

步骤3)所述的初级物料A的碾压和揉搓优选使用轮碾机按照以下方法完成:初级物料A经提升斗提升到轮碾机中,碾压机上的碾轮绕主轴公转碾压物料A,同时行星铲不断的拌合物料A,使物料反复的被碾压,搓揉15~20min。在这一过程中,物料A受到纵向的挤压力和横向的摩擦力,大块的物料A逐渐破碎成蓬松的、粒径为1~4mm的均匀的细小颗粒物料B。

步骤3)所述的物料B的翻动搅拌优选按照以下方法完成:物料B经提升斗提升到搅拌机料筒中,电动机带动转动臂在料筒内作逆时针运动,转动臂上的搅拌铲带动物料B反复的翻动4~10min,使物料B的变得更加蓬松,水分分布更加均匀,污泥在物料B中分布更加均匀,变成制砖的坯料C。

步骤3)所述的以坯料C为原料按照免烧砖工艺制备建筑用砖,优选按照以下方法完成:坯料C经皮带传输带输送至免烧砖机的储料斗里,人工控制储料斗中的放料,一次放料将3块免烧砖模腔填满,关闭储料口,启动免烧砖机的电机,电机带动液压臂向下,液压臂上的舌头挤压模腔中的坯料C,使模腔内的坯料逐渐密实,至压不动,液压臂会自动向上返回至一定高度停止,启动砖机升板液压机,免烧砖模腔内的下层活动模板被逐步顶出,坯料C被压实成建筑用砖。

本发明的优选方案中,进一步包括将步骤3)得到的建筑用砖进行码垛养护,每天需浇水2次,冬天在室内养护,夏天在室外养护,养护温度在10℃-25℃之间,养护2周。

本发明提供的利用油田含油污泥制备建筑用砖的方法,具有以下几方面的有益效果:

1.油田污泥的无害化处理

含油污泥体积庞大,若不加以处理直接排放,不但占用大量耕地,而且产生大量恶臭气 体,对周围土壤、水体、空气造成污染。现阶段含油污泥中的石油类污染物在没有进行无害化处理的情况下,即只通过简单的脱水处理后排入周围的环境中,则不仅达不到含油污泥处理的目的,而且会产生二次污染。

本发明从根本上解决了污泥对环境的污染问题,本发明方法制得的建筑用砖的主要污染指标完全达到了国家对污染物的排放控制标准要求。

引用标准GB/T15555.12-95固体废物腐蚀性测定玻璃电极法。按照本发明方法利用含油污泥固化成的建筑用砖经测定pH值为9.13,不属于腐蚀性废物,符合国家对危险废物的测定标准。

引用标准GB/T15555.1-11固体废物浸出毒性测定方法。测试的13项主要危害成份的浓度,均达标,不属于具有浸出毒性废物,符合国家对危险废物的测定标准。

2.含油污泥的资源化处理

油田含油污泥是一种量大而面广的污染源,具有含油量高,重质油组分高等特点。由于收集、处理难度大,处理工艺复杂,中国石油各油田目前基本没有实现无害化和资源化处理,目前,中国石油各油田年产生含油污泥约33T/a,每年需缴纳排污费高达3.3亿元,因此含油污泥的处理一直是各油田非常关注的、也是困扰石油行业的一大难题。

本发明不仅从根本上解决了含油污泥的污染问题,而且产生了显著的经济效益和社会效益。按照本发明的方法制备建筑用砖,从理论上经计算,处理一方污泥的综合成本为140元/方,处理一方污泥即可生产166块建筑用砖(按照JC-239标准,砖的强度达到MU10,达到建筑用砖标准),而一般污泥处理厂将污泥浓缩脱水后填埋的成本为300元/方,从中可以看出,整套技术的经济效益显著。

总之,本发明的方法使含油污泥真正实现了无害化和资源化处理,符合国家的环保政策。