申请日2011.07.25

公开(公告)日2011.12.07

IPC分类号C02F11/00; C01B31/08

摘要

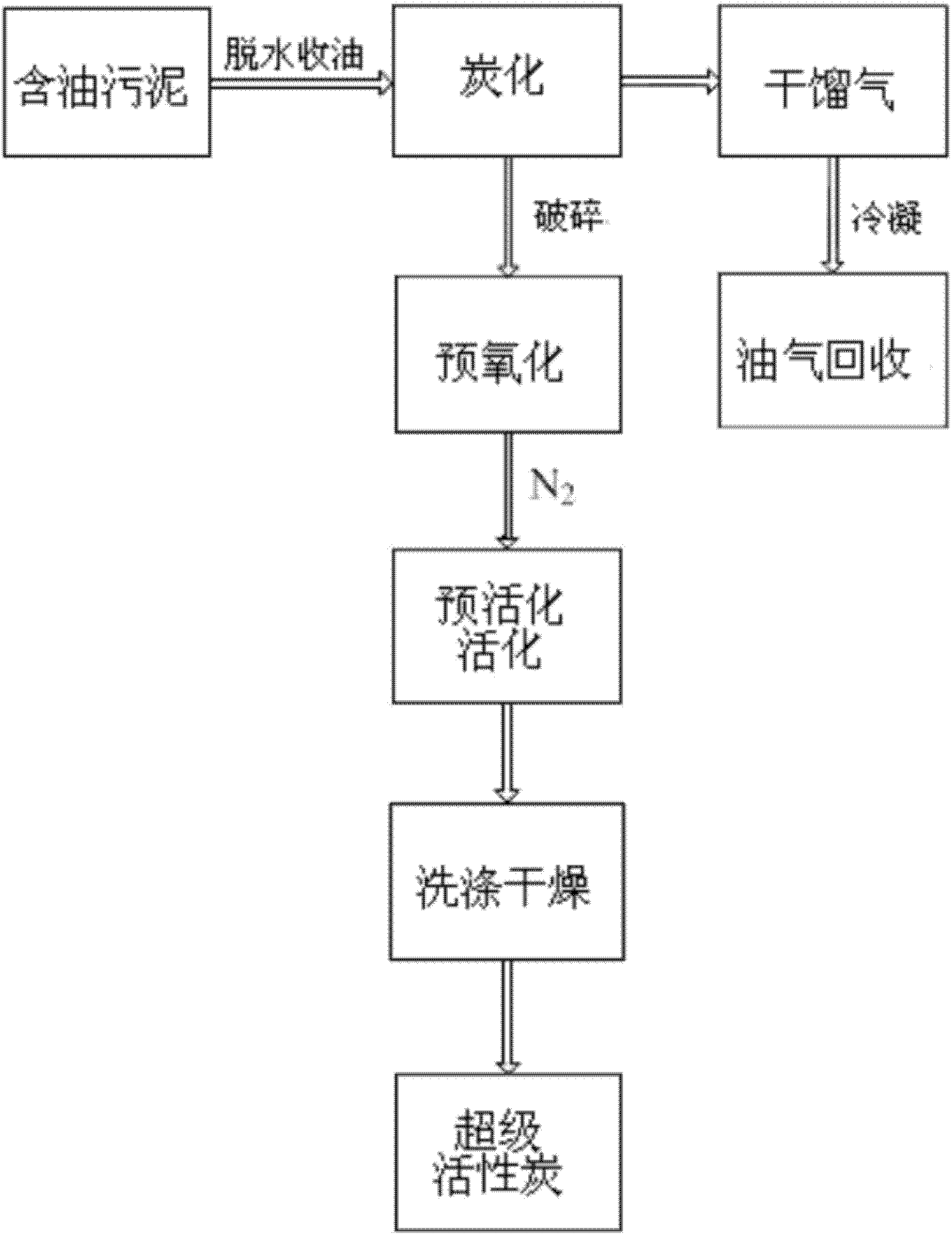

含油污泥制备超级活性炭的方法,应用于石油石化企业含油固体废物回收利用。步骤:在含油污泥中加入调质处理剂进行脱水收油处理;然后将脱水后含油污泥在隔绝空气下以2~20℃/min的速率升温至一定温度进行炭化;将炭化物破碎至设定粒度后进行预氧化处理;预氧化后的炭化物与复合活化剂粉末按一定质量比混合均匀,在惰性气氛下以2~20℃/min的速率升温至指定温度下进行预活化、活化处理;冷却后的活化产物经酸溶液浸泡,再用蒸馏水进行漂洗至中性后干燥得到活性炭产品。通过调质、炭化、氧化、活化、洗涤、干燥步骤,使得到的活性炭具有吸附性能强,比表面积高;碘吸附值和比表面积超过普通活性炭。

权利要求书

1.一种含油污泥制备超级活性炭的方法,其特征是:在含油污泥中 加入调质处理剂,含油污泥与调质处理剂水溶液的质量比为10∶1~10, 进行脱水处理,使含油污泥含水率小于70%,含水率小于70%的含油 污泥则不需要进行脱水处理;将含水率小于70%的含油污泥在隔绝空 气条件下,以2~20℃/min的速度升温至300~500℃进行炭化,炭化 时间0.5~8小时;将炭化物破碎至20~250目;将破碎后的炭化物浸 入配制好的氧化性溶液中,炭化物与氧化性溶液质量比为1∶5进行预 氧化处理,氧化性溶液的浓度在10~40%之间,并在室温下连续搅拌 1~6小时,混合均匀,然后进行水洗至中性,在100~110℃干燥2~ 10小时;预氧化后的炭化物与复合活化剂按1∶1~8质量比混合均匀, 在惰性气氛下进行预活化和活化处理;将冷却后的活化产物加入质量 百分比浓度为5~15%的酸溶液并浸泡1小时,活化产物与酸溶液的质 量比为1∶6,取出固体再用蒸馏水进行多次漂洗至中性后干燥得到超 级活性炭。

2.根据权利要求1所述的含油污泥制备超级活性炭的方法,其特征 是调质处理剂是采用由含镁、钙、铁或钠中一种阳离子形成的氯化物 与OP-10表面活性剂组成的混合物,氯化物与OP-10表面活性剂的质 量比为30∶0.2~1,并在使用时加水配制成水溶液,氯化物与OP-10表 面活性剂混合物水溶液的浓度为30~50%。

3.根据权利要求1所述的含油污泥制备超级活性炭的方法,其特征 是:所述的氧化性溶液为质量百分比浓度10~30%的双氧水(H2O2) 或10~40%的硝酸(HNO3)水溶液。

4.根据权利要求1所述的含油污泥制备超级活性炭的方法,其特 征是所述的复合活化剂是氢氧化钾(KOH)和碳酸钾(K2CO3)按质量 比10∶1~8得到的混合物或者是氢氧化钠(NaOH)和碳酸钠(Na2CO3) 按质量比10∶1~8得到的混合物。

5.根据权利要求1所述的含油污泥制备超级活性炭的方法,其特 征是所述的酸溶液是质量百分比浓度为5~15%盐酸水溶液,或是质量 百分比浓度为5~15%氢氟酸水溶液,或是盐酸与氢氟酸的混合物水溶 液。

6.根据权利要求1、2、3、4或5所述的含油污泥制备超级活性炭 的方法,其特征是预活化升温速率为2~20℃/min,预活化温度在150~ 450℃之间,预活化保温时间为0.5~3小时。

7.根据权利要求1、2、3、4或5所述的含油污泥制备超级活性 炭的方法,其特征是:活化升温速率为2~20℃/min,活化温度在450~ 900℃之间,活化保温时间为0.5~5小时。

8.根据权利要求1、2、3、4或5所述的含油污泥制备超级活性 炭的方法,其特征是:在进行炭化时产生干馏气,将干馏气进行冷却 回收。

说明书

一种含油污泥制备超级活性炭的方法

技术领域

本发明涉及石油石化企业含油固体废物处理及资源化利用技术领 域,特别涉及一种含油污泥制备超级活性炭的方法。

背景技术

含油污泥是石油石化行业生产中主要污染物,是国家明文规定的危 险废弃物,同时又是一种宝贵的二次资源,2011年7月1日即将实施 的《废矿物油回收利用污染控制技术规范》(HJ 607-2011)要求“含 油率大于5%的含油污泥、油泥砂应进行再生利用”。国内处理含油污 泥方式主要为焚烧法、分离法、填埋法、生物降解法等,但都存在处 理效果不理想和处理费用高等缺点。因此,从环境保护和循环经济的 角度出发,寻找一种经济有效的含油污泥资源化利用技术,具有非常 重要的现实意义。

活性炭是一种孔隙发达的炭质材料,具有良好的吸附性能、优良的 化学稳定性和机械强度,耐酸、碱、耐热,广泛应用于化学冶金、轻 纺、国防、环保及日常生活领域。但用传统方法制得的活性炭的比表 面积一般小于1000m2/g,远不能达到日益发展的环保、电子、医药、 化工和军事等领域的需要。

含油污泥制备超级活性炭技术,代表着固体废物处理领域的先进方向 和发展趋势。本发明以石油石化企业含油污泥为对象,按照“无害化、减 量化、资源化”的原则,针对含油污泥的自身特性,从资源利用模式上进 行新的探索,研究含油污泥制备超级活性炭技术,为高级环保和储能材料 领域研制出超级活性炭,为其产业化应用和污染控制技术提供必要的理论 基础和可靠的科学依据。含油污泥制备超级活性炭的研究,符合国家提出 的建设资源节约型、环境友好型社会的理念,具有重要的环境效益、经济 效益、社会效益和学术意义。

超级活性炭为性能优异的高档活性炭,目前特别应用于常规活性炭 无法胜任的领域,尤其在作为能源储存(氢气、天然气和电能的储存) 的介质,作为电化学电容器的电极材料以及大量应用于毒气的高效吸 附、色谱柱中的填料及催化剂的载体等方面,非超级活性炭莫属,故 超级活性炭的研制与开发已成为国内外科技工作者研究的热点之一。 超级活性碳的比表面积高达2000m2/g以上,远高于常规活性炭(一般 在300m2/g~1000m2/g之间)。美国、日本以石油焦为原料,相继开发 出超级活性炭并实现工业化,售价85~100万元/吨,是一种紧俏产品。 我国对此材料的市场需求基本依赖进口,有关制备方面的研究尚处于 试验研究阶段,采用的原料包括石油焦、椰壳、竹子等。

中国专利授权(公告号:CN1109654,提供了一种“利用石化污泥 制备吸附剂用于回收水表面溢油的方法”,石化厂废水处理排放的污 泥,经过自然风干脱除部分水分,风干污泥在300~350℃的温度下炭 化,物料取出后室温冷却、破碎、筛分、包装,即制得吸附剂。

发明内容

本发明的目的在于:提供一种经济有效的含油污泥制备超级活性 炭的方法,对石油石化企业含油固体废物进行处理,并进行资源化利 用。

本发明技术方案是:含油污泥制备超级活性炭的方法,其步骤是:

步骤A:在含油污泥中加入调质处理剂,含油污泥与调质处理剂溶 液的质量比为10∶1~10,进行脱水处理,使含油污泥的含水率小于70%, 含水率小于70%的含油污泥则不需要进行脱水处理;

步骤B:将含水率小于70%的含油污泥在隔绝空气条件下,以2~ 20℃/min的速度升温至300~500℃进行炭化,炭化时间0.5~8小时; 将炭化物破碎至20~250目;

步骤C:将破碎后的炭化物浸入配制好的氧化性溶液中,进行预氧 化处理,炭化物与氧化性溶液质量比为1∶5,氧化性溶液的浓度在10~ 40%之间;并在室温下连续搅拌1~6小时,混合均匀,然后进行水洗 至中性,在100~110℃干燥2~10小时;

步骤D:预氧化后的炭化物与复合活化剂粉末按1∶1~8质量比混 合均匀,在惰性气氛下进行预活化和活化处理;

步骤E:将冷却后的活化产物加入质量百分比浓度为5~15%的酸 溶液并浸泡1小时,活化产物与酸溶液的质量比为1∶6,取出固体再 用蒸馏水进行多次漂洗至中性后干燥得到超级活性炭。

所述调质处理剂是采用由含镁、钙、铁或钠中一种阳离子形成的 氯化物与OP-10表面活性剂组成的混合物,氯化物与OP-10表面活性 剂的质量比为30∶0.2~1,在使用时将调质处理剂配制成质量百分浓度 为30~50%的水溶液。

所述的氧化性溶液为质量百分比浓度10~30%的H2O2(双氧水) 或10~40%的HNO3(硝酸)溶液。

所述的复合活化剂是氢氧化钾(KOH)和碳酸钾(K2CO3)按质量 比10∶1~8得到的混合物或者是氢氧化钠(NaOH)和碳酸钠(Na2CO3) 按质量比10∶1~8得到的混合物。

所述的酸溶液是质量百分比浓度为5~15%盐酸水溶液,或是质量 百分比浓度为5~15%氢氟酸水溶液,或是盐酸与氢氟酸的混合物水溶 液。

OP-10表面活性剂是烷基酚与环氧乙烷的缩合物,属于非离子型 表面活性剂,是本领域技术人员熟知的表面活性剂,生产厂家很多。

所述预活化温度为150~450℃,时间为0.5~3小时,升温速率2~ 20℃/min。

所述活化温度为450~900℃,活化保温时间为0.5~5小时,活化 升温速率2~20℃/min。

在进行炭化时产生干馏气,将干馏气进行冷却回收。

制得的超级活性炭比表面积达到2000m2/g以上,平均孔径2nm左 右,毛孔容量大于1.60cm3/g。可以作为石油石化企业含油废水及难处 理高浓度有机废水(均含有大分子污染物)的精细处理材料。随着科 学技术的飞速发展,高密度储气(氢气、天然气等)、双电层电容器、 烟气脱硫、贵金属的提取、高效催化剂载体等材料的生产技术得到快 速提高,市场对超级活性炭的需求量越来越大,本发明将石油石化企 业大量产生的含油污泥变废为宝加以利用,有非常重要的现实意义。

本发明含油污泥制备超级活性炭的方法具有以下优点:

1.制备工艺操作简单:通过调质+炭化+预氧化+预活化+活化+洗涤+ 干燥等一系列物理化学方法,对含油污泥进行处理,得到超级活性 炭,制备工艺简单。

2.原材料和药剂易得:制备所用原料为石油石化企业生产中产生的含 油污泥;制备中所使用的药剂均为市场常用化学品。

3.制备的超级活性炭比表面积高:比表面积达到2000m2/g以上,平均 孔径2nm左右,毛孔容量大于1.60cm3/g。

4.经济可行:本发明在经济上具有显著优势,生产成本约14000元/ 吨,在实现含油污泥无害化处理的同时,也为其进一步资源化利用 提供了新途径。