申请日2012.12.13

公开(公告)日2013.04.03

IPC分类号C02F3/02; C02F9/14

摘要

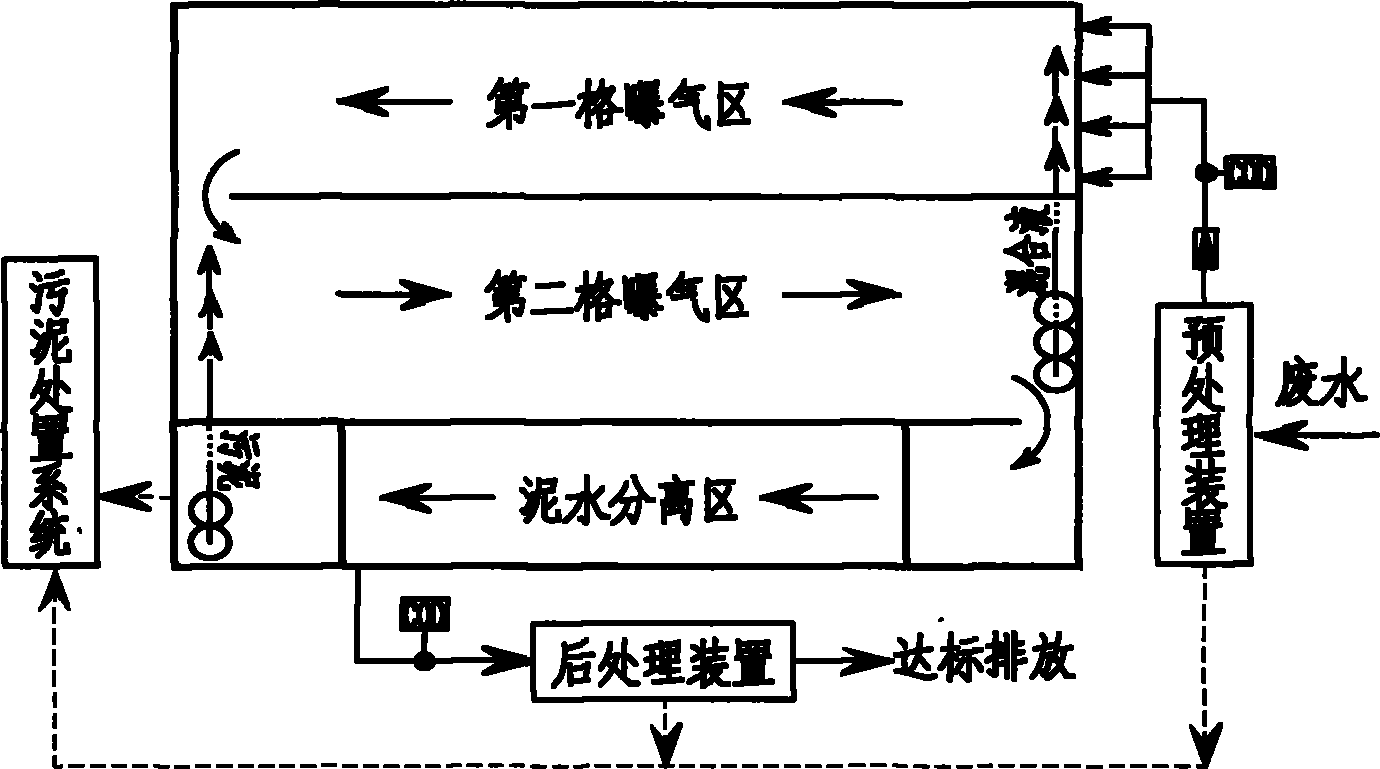

本发明涉及焦化废水生化处理工艺及装置。其工艺步骤和装置组成有:废水经预处理装置去除油和部分COD后,依序流经生化池第一格曝气区、第二格曝气区和泥水分离区;第一格曝气区溶解氧0.1~1.5mg/L,降解酚和氰;第二格曝气区溶解氧0.1~0.9mg/L,降解COD和N;第二格曝气区末端混合液回流到第一格曝气区进水端;泥水分离区上部清水经后处理装置进一步去除油和COD至达标排放,底部污泥回流部分到第二格曝气区进水端;剩余污泥排入污泥处置系统。本发明有益效果:生化处理降解废水中COD和N,组合物化处理去除废水中油和COD,解决了焦化废水处理COD和N超标的问题,同时降低废水处理成本。

权利要求书

1.焦化废水生化处理工艺,其特征在于处理步骤如下:

(1)废水经预处理装置去除油和部分COD后,提升到生化池曝气并降解COD和N;

(2)生化池有二格曝气区和一格泥水分离区,废水依序流经第一格曝气区、第二格曝气区 和泥水分离区,其中第二格曝气区末端的混合液回流到第一格曝气区进水端;

(3)泥水分离区的上部清水经后处理装置进一步去除油和COD至达标排放,底部污泥回 流到第二格曝气区进水端;

(4)废水处理过程产生的剩余污泥排入污泥 处置系统。

2.根据权利要求1所述的焦化废水生化处理工艺,其特征在于:步骤(2)所述的第一格曝 气区溶解氧范围0.1~1.5mg/L,生化停留时间6~12h;第二格曝气区溶解氧范围0.1~0.9mg/L, 生化停留时间48~72h。

3.根据权利要求1所述的焦化废水生化处理工艺,其特征在于:步骤(2)所述的第二格曝 气区末端混合液回流到第一格曝气区进水端,回流比按第一格曝气区进水端稀释后酚、氰、 COD、N等浓度综合设计,并确保酚小于100mg/L,氰小于5mg/L,回流比20~32倍。

4.根据权利要求1所述的焦化废水生化处理工艺,其特征在于:步骤(3)所述的底部污泥 回流到第二格曝气区的进水端,回流比6~8倍。

5.根据权利要求1所述的焦化废水生化处理工艺,应用于工程的焦化废水生化处理装置,其 特征在于:按废水流经顺序包括:预处理装置、生化池和后处理装置。

6.根据权利要求5所述的焦化废水生化处理装置,其特征在于:所述的预处理装置按废水流 经顺序包括:格栅集水池、隔油池、气浮机、调节池、事故池等。

7.根据权利要求5所述的焦化废水生化处理装置,所述的生化池,曝气管选用微孔曝气软管, 曝气管间距80~350mm,优选的间距110~220mm;其特征在于:生化池有二格曝气区和一 格泥水分离区,废水依序经过第一格曝气区、第二格曝气区和泥水分离区;第二格曝气区末 端混合液回流选用气动提升装置,优选的以空气为动力的气提水泵;泥水分离区有泥水分离 装置,选用斜管或斜板;泥水分离区底部污泥回流选用气动提升装置,优选的以空气为动力 的气提水泵。

8.根据权利要求5所述的焦化废水生化处理装置,其特征在于:所述的后处理装置,选用气 浮机。

说明书

焦化废水生化处理工艺及装置

技术领域

本发明涉及一种废水处理工艺及装置,具体指焦化废水生化处理工艺及装置,是利用微 生物同步降解焦化废水COD和N的工艺及装置。

背景技术

焦化废水是煤在高温干馏以及煤气净化、化学产品精制过程中产生的废水,废水含有大 量的多环芳烃有机物,同时还含有氨、铵盐、氰酸盐等无机物。

焦化废水的特性是:污染物浓度高,CODCr2000~5000mg/L,氨氮100~500mg/L;污 染物毒性大,酚500~900mg/L,氰化物10~50mg/L;污染物可生化性差,B/C 0.2~0.35。

焦化废水是一种比较难处理的废水,是一种对水体危害极大的废水。

生化处理技术是焦化废水处理的核心,目前以传统的A/O工艺及其延伸的A2O、A/O/O 等工艺应用最广,但这些生化处理工艺及装置对高浓度COD和N并存的焦化废水处理效率 不够理想,对照《炼焦化学工业污染物排放标准》(GB16171-2012),目前焦化废水排放COD 和N超标现象比较普遍,其中N超标更为严重,而且废水处理成本也比较高。

传统生化工艺及装置处理焦化废水的技术问题有:一是废水污染物的苯环结构性质稳定, 废水可生化性差,传统生化工艺及装置对COD的降解不够彻底;二是传统生化工艺及装置 的硝化和反硝化置于不同的空间或时间,导致工艺流程长,需要配置的生化池容积大,废水 处理投资不足就会造成脱氮效率达不到设计要求;三是传统生化工艺及装置的硝化过程产酸, 需要加碱中和,反硝化系统需要补充碳源,导致运行费用增加,废水处理运行费用投入不足 就会造成脱氮效率达不到设计要求;四是传统生化工艺及装置的生物脱氮受制约因素多,总 氮去除效率低(小于80%),造成脱氮效率达不到设计要求。

传统生化工艺及装置处理废水成本高的技术问题有:在废水处理过程中投加液碱、甲醇 等药剂,导致药剂费用和废水处理成本的增加,废水处理总成本高达5~8元/吨。

同步硝化反硝化理论(SND)和低溶氧控制技术,给生物脱氮提供了新的理论基础和技 术手段,同时也产生了相应的生物脱氮装置,上世纪九十年代荷兰和比利时等国家研发了相 应的CANON工艺及装置和OLAND工艺及装置。其核心是:生化池控制低溶解氧环境,在 生化池内实现短程硝化和厌氧氨氧化、好氧硝化和好氧反硝化等生化反应,即同池同步脱氮。 但由于这些工艺及装置控制低溶氧范围比较窄(0.1~0.5mg/L),在高浓度COD和N并存的 焦化废水处理时,COD的降解效率不够理想。

发明内容

为了克服上述工艺及装置的缺陷,本发明焦化废水生化处理工艺及装置,在高浓度COD 和N并存的焦化废水处理时,通过改进生物同步脱氮工艺的曝气方式和提高低溶氧控制范围, 在同池同步脱氮的基础上,强化COD降解功能,实现COD和N同池同步降解。

本发明的技术方案,包括焦化废水生化处理工艺及装置,分别介绍如下:

本发明焦化废水生化处理工艺,包括以下工艺步骤:

(1)废水经预处理装置去除油和部分COD后,提升到生化池曝气并降解COD和N;

(2)生化池有二格曝气区和一格泥水分离区,废水依序流经第一格曝气区、第二格曝气 区和泥水分离区,其中第二格曝气区末端的混合液回流到第一格曝气区进水端;

(3)泥水分离区的上部清水经后处理装置进一步去除油和COD至达标排放,底部污泥 回流到第二格曝气区进水端;

(4)废水处理过程中产生的剩余污泥排入污泥处置系统。

步骤(1)所述的生化池曝气为全程低溶氧控制下的曝气。

步骤(2)所述的第一格曝气区溶解氧范围0.1~1.5mg/L,生化停留时间6~12h;第二格 曝气区溶解氧范围0.1~0.9mg/L,生化停留时间48~72h。

步骤(2)所述的第二格曝气区末端混合液回流到第一格曝气区进水端,回流比按第一格 曝气区进水端稀释后酚、氰、COD、N等浓度综合设计,并确保酚小于100mg/L,氰小于5mg/L, 回流比20~32倍。

步骤(3)所述的底部污泥回流到第二格曝气区进水端,回流比6~8倍。

步骤(4)所述的剩余污泥,包括预处理装置和后处理装置排放的物化污泥,以及泥水分 离区底部排放的生化污泥,污泥处置系统按常规进行设计。

本发明焦化废水生化处理装置,是焦化废水生化处理工艺的工程化应用。其装置组成和 废水处理步骤如下:

所述的焦化废水生化处理装置,包括预处理装置、生化池和后处理装置,废水依序流经 预处理装置、生化池和后处理装置至达标排放。

所述的预处理装置按废水流经顺序包括:格栅集水池、隔油池、气浮机、调节池、事故 池等,废水出现事故性排放时,直接排入事故池暂存,然后再按上述流程处理。

所述的生化池,有二格曝气区和一格泥水分离区,废水依序经过第一格曝气区、第二格 曝气区和泥水分离区;二格曝气区底部有曝气管,曝气管选用微孔曝气软管,曝气管间距 80~350mm,优选的间距110~220mm;泥水分离区选用斜管或斜板;第二格曝气区末端混 合液回流到第一格曝气区的进水端,泥水分离区底部污泥回流到第二格曝气区的进水端,混 合液回流和污泥回流,选用气动提升装置,优选的以空气为动力的气提水泵。

所述的后处理装置选用气浮机。

本发明有益效果:生化处理同步降解废水中的COD和N,物化处理去除废水中的油和 COD,一是COD和N的去除效率高,CODCr去除率大于90%,氨氮去除率大于90%,总 氮去除率大于80%,处理出水达到《炼焦化学工业污染物排放标准》(GB16171-2012),解 决焦化废水处理COD和N超标的问题;二是工艺中不投加碱剂和碳源,并采用低溶氧曝气, 废水处理成本降低30%以上。