申请日2011.12.01

公开(公告)日2012.04.18

IPC分类号C02F9/14

摘要

一种煤粉/煤浆气化装置污水处理与循环利用系统方法是采用间歇多重内循环生物反应池为核心处理单元,配以碟式射流曝气器,处理高浓度氨氮污水的系统;该系统不需引入特殊菌种,流程短而简洁,仅设一个生物反应核心单元(2池或根据需要设置成多池),采用PLC控制系统,运用“限制曝气”和“生物选择”技术,以及四周期、且在每周期内的曝气、搅拌间歇多重内循环运行模式,创造适当的好氧、缺氧、厌氧环境,使菌种成为优势菌种,并在同一生物反应核心单元内完成反应、沉淀、排水、排泥等系统工艺过程,最大程度减少了生化供氧量、所需碱度补充量和碳源投加量,大幅度降低了工程投资,并达到氨氮、总氮的高去除率,确保出水稳定达标。

权利要求书

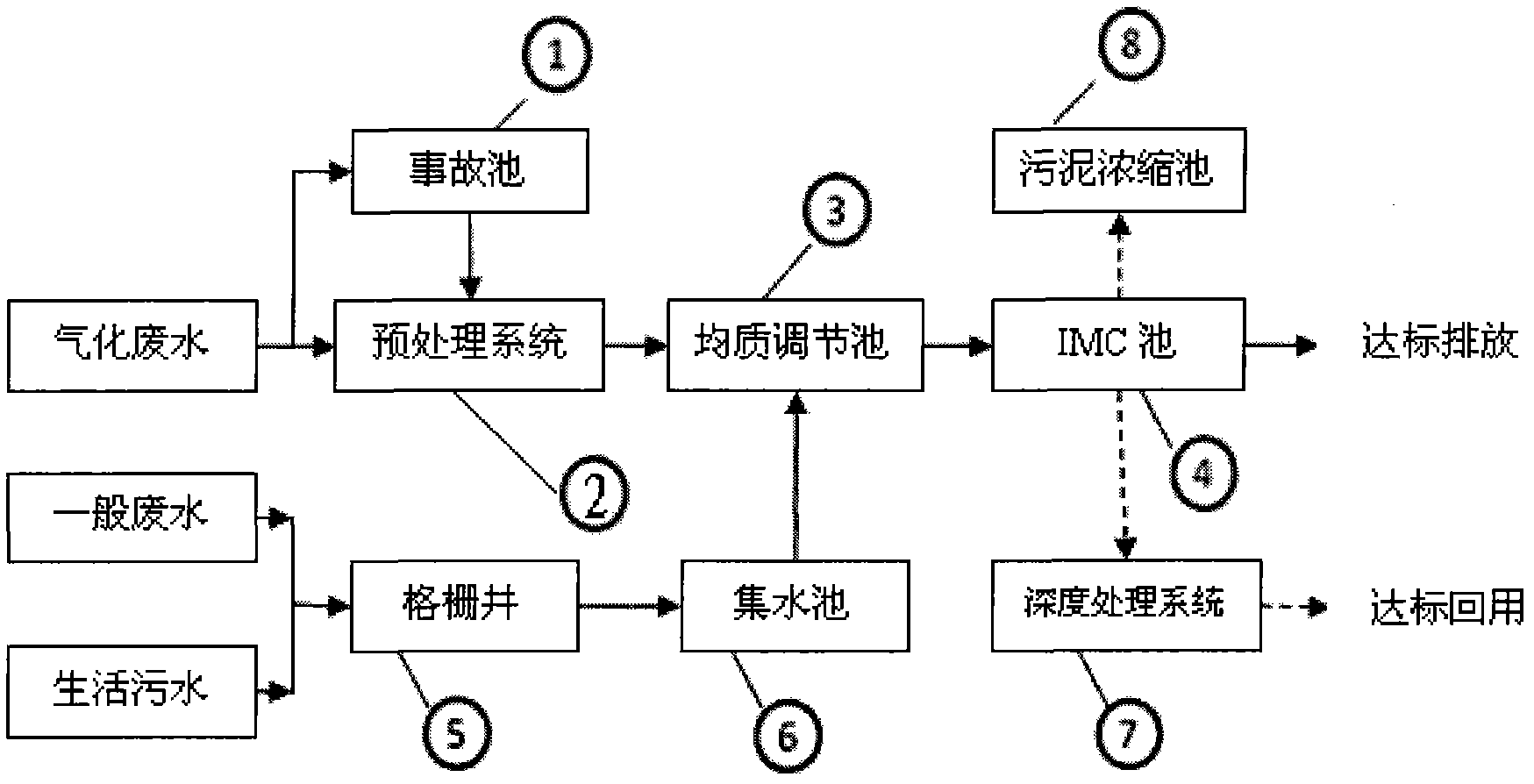

1.一种煤粉/煤浆气化装置污水处理与循环利用系统方法,其特征 在于:该一种煤粉/煤浆气化装置污水处理与循环利用系统方法具有均质 调节池、核心处理单元、污泥池、深度处理单元;来自厂区的高浓度氨 氮废水、一般废水和生活废水进入均质调节池,均质调节池的污水由污 水提升泵管道送入核心处理单元完成反应、沉淀、排水、排泥工艺过程 后,污泥由排污泵排入污泥池,经脱水后处置;根据污水水质及水循环 利用的不同要求,处理达标污水经深度处理单元,清水回用;所述的核 心处理单元设置有PLC控制系统、反应池、鼓风机、循环水泵、碟式射 流曝气器;所述的鼓风机、循环水泵、碟式射流曝气器设置在所述的反 应池内,并配套设置有DO、pH、ORP检测仪表和营养液、碱液、碳源投 加装置;所述的PLC控制系统控制鼓风机、循环水泵、碟式射流曝气器 和营养液、碱液、碳源投加装置的工作。

2.根据权利要求1所述的一种煤粉/煤浆气化装置污水处理与循环 利用系统方法其特征在于:所述的一种煤粉/煤浆气化装置污水处理与循 环利用系统方法还设置有事故池;所述的事故池设置在所述的均质调节 池之前,来自厂区的高浓度氨氮废水可直接进入事故池,由泵泵入均质 调节池。

3.根据权利要求1所述的一种煤粉/煤浆气化装置污水处理与循环 利用系统方法其特征在于:所述的一种煤粉/煤浆气化装置污水处理与循 环利用系统方法还设置有预处理池,来自厂区的高浓度氨氮废水直接进 入预处理池,由泵泵入均质调节池。

4.根据权利要求1所述的一种煤粉/煤浆气化装置污水处理与循环 利用系统方法其特征在于:所述的一种煤粉/煤浆气化装置污水处理与循 环利用系统方法还设置有格栅井和集水池;所述的一般废水和生活废水 依次进入格栅井和集水池,并由泵泵入均质调节池。

5.根据权利要求1所述的一种煤粉/煤浆气化装置污水处理与循环 利用系统方法其特征在于:所述的核心处理单元的数量大于等于1个; 当数量大于1个时,均质调节池配套设置了电动切换阀。

6.根据权利要求1所述的一种煤粉/煤浆气化装置污水处理与循环 利用系统方法其特征在于:所述的核心处理单元反应池中的鼓风机、循 环水泵、碟式射流曝气器的数量分别大于等于1个。

7.根据权利要求1所述的一种煤粉/煤浆气化装置污水处理与循环 利用系统方法其特征在于:所述的一种煤粉/煤浆气化装置污水处理与循 环利用系统方法还设置旋转滗水器;所述的旋转滗水器设置在反应池内。

8.根据权利要求1所述的一种煤粉/煤浆气化装置污水处理与循环 利用系统方法其特征在于:所述的投加的碳源采用甲醇或其他有机废水。

9.根据权利要求1所述的一种煤粉/煤浆气化装置污水处理与循环 利用系统方法其特征在于:所述的深度处理单元为曝气生物滤池和膜法 深度处理中的一种或两种;根据污水水质及水循环利用的要求不同,采 用曝气生物滤池和/膜法深度处理,处理达标污水分别或单独进入曝气生 物滤池、膜法处理设施。

说明书

一种煤粉/煤浆气化装置污水处理与循环利用系统方法

技术领域

本发明涉及煤化工环境工程技术领域,特别涉及一种煤浆及煤粉气化装 置污水处理与循环利用系统。它是一种以间歇多重内循环生物反应池为核心 处理单元,配以专有碟式射流曝气器的IMC(Intermittent Multi-Cyclic) 高浓度氨氮污水处理工艺方法,适用于以煤或石油焦为原料生产合成氨、尿 素、甲醇、醋酸、煤制气等产品时所产生的高浓度氨氮污水的处理,同时也 广泛适用于含氨氮的其它工业废水、工业园区污水及城市污水的处理,尤其 适用于高氮、低碳氮比的各种污水的脱氮处理与循环利用,如垃圾渗滤液、 煤气化污水、己内酰胺污水等。

背景技术

目前国内采用的含氨氮污水的生化处理工艺主要包括两类,一类是序批 式活性污泥法(传统SBR工艺,及其变形工艺ICEAS、DAT-IAT、UNITANK、 MSBR等工艺)和硝化-反硝化活性污泥法(缺氧/好氧脱氮工艺、厌氧/缺氧/ 好氧脱氮除磷工艺-AN/O、A2/O工艺,以及改进的A2/O、UCT工艺、卡鲁塞 尔氧化沟以及活性污泥法与氧化沟结合的OOC、OCO、AOR、AOE等多种工艺)。 该两类生化污水处理工艺均是建立在传统生物脱氮理论为主导的全程硝化 反硝化脱氮工艺,其在生物脱氮过程中,N元素经历了从-3价被氧化至+5 价,然后再经反硝化逐渐从+5价被还原至0价的一个长而复杂的过程。在硝 化反应细胞合成中需氧量大,每氧化1g NH3--N为NO3--N时需4.25g的 氧和7.07g的碱度(以CaCO3计);在反硝化脱氮反应中,当C/N<4时,需 补充碳源。因此,在此传统生物脱氮理论基础上构建的前述一系列生物脱氮 工艺技术,适用于含氨氮低、碳氮比C/N≥4的污水,特别是城镇污水的处理。

以煤或石油焦为原料生产合成氨、尿素、甲醇、煤制气等煤化工行业所 产生的高浓度氨氮污水,以及含氨氮的其它工业污水,多具有高氮、低碳氮 比(碳氮比C/N<4)的水质特点。目前国内采用的上述两类生化污水处理工 艺,由于N的氧化还原过程长而复杂,使生物脱氮存在的问题尤为突出,如, 所需供氧量(电能消耗)高、所需补充碱度的投药量较高、当C/N<4时均需 补充碳源,以及缺氧/好氧脱氮工艺、厌氧/缺氧/好氧脱氮除磷工艺流程长 等,都存在着基建投资和运行费用较高的缺点,特别是氨氮、总氮去除率低 的问题,处理后的出水中的氨氮、总氮不能达到国家《污水综合排放标准》 GB8978-1996一级标准或《城镇污水处理厂污染物排放标准》GB18918-2002 一级标准中A标准的要求。

综上所述,对于高浓度氨氮污水,特别是高氮、低碳氮比(碳氮比C/N<4) 污水,急需解决工艺流程复杂、反硝化碳源不足和降低供氧量、减少补充碱 度、提高氨氮、总氮去除率,确保处理出水稳定达标并循环利用等问题。

发明内容

本发明的目的是为了解决上述问题,提供一种高浓度氨氮污水处理 系统。该系统为改变目前高浓度氨氮污水处理的技术现状,克服建立在 传统生物脱氮理论的基础之上的全程硝化反硝化脱氮的序批式活性污 泥法和硝化-反硝化活性污泥法存在的不足,解决其工艺流程长而复杂、 反硝化碳源不足和所需供氧量大、补充碱度多、总氮去除率低等问题, 提供了一种高效、先进、通用的高氮、低碳氮比的高浓度氨氮废水的处 理与循环利用系统。

为了达到上述目的,本发明提供的技术方案是:一种煤粉/煤浆气 化装置污水处理与循环利用系统方法。该一种煤粉/煤浆气化装置污水处 理与循环利用系统方法由均质调节池、核心处理单元、污泥池、曝气生 物滤池和/膜法深度处理单元等构成。来自厂区的高浓度氨氮废水、一般 废水和生活废水进入均质调节池,由污水提升泵送入核心处理单元IMC 反应池,完成反应、沉淀、排水、排泥工艺过程;污泥由排污泵排入污 泥池,经脱水后;根据污水水质及水循环利用的要求不同,处理达标污 水分别或单独进入曝气生物滤池、膜法处理设施进行深度处理,清水回 用。所述的核心处理单元设置有PLC控制系统、反应池、鼓风机、循环 水泵、碟式射流曝气器;所述的鼓风机、循环水泵、碟式射流曝气器设 置在所述的反应池内,并配套设置有DO、pH、ORP检测仪表和营养液、 碱液、碳源投加装置;所述的PLC控制系统控制鼓风机、循环水泵、碟 式射流曝气器和DO、pH、ORP检测仪表和营养液、碱液、碳源投加装置 的工作;

一种煤粉/煤浆气化装置污水处理与循环利用系统方法还设置有事 故池;所述的事故池设置在所述的均质调节池之前,来自厂区的高浓度 氨氮废水可直接进入事故池,由泵泵入均质调节池;

一种煤粉/煤浆气化装置污水处理与循环利用系统方法还设置有预 处理池;来自厂区的高浓度氨氮废水直接进入预处理池(预处理系统), 由泵泵入均质调节池;

一种煤粉/煤浆气化装置污水处理与循环利用系统方法还设置有格 栅井和集水池;所述的一般废水和生活废水依次进入格栅井和集水池, 并由泵泵入均质调节池;

核心处理单元的数量大于等于1个;当数量大于1个时,均质调节 池配套设置了电动切换阀;

核心处理单元反应池中的鼓风机、循环水泵、碟式射流曝气器的数 量分别大于等于1个;

一种煤粉/煤浆气化装置污水处理与循环利用系统方法还设置旋转 滗水器;所述的旋转滗水器设置在所述的IMC反应池;

投加的碳源可以采用甲醇或其他有机废水。

深度处理系设置根据污水水质及水循环利用的要求不同,采用曝气 生物滤池和/膜法深度处理。

本发明提供的技术方案中的运行全过程包括如下步骤(以三座IMC 反应池为例):

(1)反应过程:反应池每天运行四个周期(可调),每周期反应时 间为3小时(可调),在每周期内包括曝气时的污水(含空气)和污泥 的池内循环及不曝气搅拌运行时的污水和污泥的池内循环;曝气-不曝气 的运行过程每周期重复2-6次(可调),并以曝气运行结束为每周期反 应过程的终点,形成本发明工艺技术反应过程的间歇多重内循环运行模 式。描述如下:

①开启污水提升泵,使污水连续进入反应池(2小时后关闭进水阀切 换其它池进水或停泵,进水切换或停泵与反应池设置座数相关);调节 pH为7-9;开启循环水泵,使反应池内的污水和污泥在池内循环(在一 个周期内的反应过程均为开启);开启营养源泵,按碳∶磷=100∶1加入 磷酸二氢钠(与污水提升泵同步开停);当经污水碱度计算需要时开启 碱液泵,按需投加(与污水提升泵同步开停);

②反应池进水的同时开启相应反应池的鼓风机,通过设置在所述反 应池底部的曝气器曝气充氧、污水和污泥的池内循环5min-1.5h(可调); 停运鼓风机不曝气、污水和污泥的池内循环10min-1h(可调);所述曝 气-不曝气的运行过程每周期重复2-6次(可调)后,再开启鼓风机曝气 15min-30min(可调);

③当废水碳氮比C/N<1.8时,在前述鼓风机停运的同时(非曝气搅 拌运行开始时时)开启碳源液泵,按满足废水碳氮比C/N=1.8的要求, 投加10min-15min(可调)后关闭。

④前述“①-③”的步骤为一个周期内的一座反应池的反应过程,每 天运行四个周期(可调),后三个周期反应过程重复上述步骤。

(2)沉淀过程:一个周期内的反应过程完成后,关闭该反应池所对 应的鼓风机(或曝气器进气阀)、循环水泵(含之前已关闭的营养盐泵、 碳源泵及碱液泵和进水电动阀),静置沉淀1~1.5小时,完成反应池内 的泥水分离。

(3)排放过程:开启旋转滗水器,以滗水的方式将反应池内经沉淀 的上清液汇入清水池后达标排放,运行30min-70min(时间可调)后 关闭;滗水器停运后,将反应池内生化反应所产生的部分污泥(满足反 应池污泥浓度和泥龄后的剩余污泥),由污泥抽出泵排入污泥浓缩池, 运行20-60min(时间可调)后关闭,浓缩后的污泥经脱水系统脱水后外运。

上述的是一座反应池的反应、沉淀、排放步骤,第二、第三座反应 池开始进水进入反应过程,是依次在第一、第二座反应池进水反应2小 时(可调)后开始,按一座反应池的步骤完成反应、沉淀、排放全过程。

本发明提供的技术方案前述的“可调”部分,可根据污水水质及处理后 水质要求及负荷变化,以及DO、pH、ORP等检测仪表采集的相关数据, 通过PLC控制系统适时调整和控制,包括反应池池数、周期数及运行参 数,以达到最大程度减少了生化供氧量、所需碱度补充量和碳源投加量, 并达到氨氮、总氮的高去除率。即,对同一高浓度氨氮污水,较前述现 行处理工艺,节省电能消耗22%-30%,节省投加NaOH量28%左右,在废 水碳氮比C/N≥1.8时不需补充碳源,能稳定达标运行,处理后出水可作 为再生水水源经处理后回用。

本发明技术一种煤粉/煤浆气化装置污水处理与循环利用系统方 法,该系统仅设一个生物反应核心单元(2池或根据需要设置成多池), 不需引入特殊菌种,工艺流程短而简洁,在核心处理单元中适当地设置 了DO、pH、ORP等检测仪表,配套设置了可与相关反应池对应运行的鼓 风机组、循环水泵组、碟式射流曝气器及必要的营养液、碱液、碳源投 加装置,采用PLC控制系统,综合考虑了溶解氧(DO)、酸碱度(pH)、 氧化还原电位(ORP)、碳源及营养物质、毒性物质等各项影响因素,合 理设定了工艺参数,运用“限制曝气”和“生物选择”技术,以及四周期(可 调)、且在每周期内的曝气、搅拌间歇多重内循环运行模式,配以专有 碟式射流曝气器,创造适当的好氧、缺氧、厌氧环境,使担负着厌氧氨 氧化和短程硝化反硝化的菌种成为优势菌种,并在同一生物反应核心单 元内完成反应、沉淀、排水、排泥等工艺过程,实现了短程硝化-反硝 化、厌氧氨氧化与好氧硝化的联合应用,使处理系统能根据污水水质、 水量及其可能的负荷变化,通过过程控制参数(DO、pH、ORP等)适时调 整反应池池数、周期数及运行参数,最大程度减少了生化供氧量、所需 碱度补充量和碳源投加量,大幅度降低了工程投资,并达到氨氮、总氮 的高去除率,确保处理出水稳定达标,或作为再生水水源经曝气生物滤 池和/或膜法深度处理后回用。