申请日2011.12.26

公开(公告)日2014.01.01

IPC分类号B01D67/00; C02F3/30; B01D69/06

摘要

本发明公开了一种用于水处理的网孔状非织造布膜材料的表面改性方法及其应用,将网孔状非织造布膜材料进行清洗以除去杂质,然后进行氧化性处理,配置用于表面改性的水溶液,将网孔状非织造布膜材料浸入表面改性的水溶液中,恒温反应后烘干进行清洗。本发明基于非织造布的过滤特性,并通过对非织造布膜表面进行改性处理使膜表面孔径降低,提高非织造布对活性污泥的截留能力,有效延长非织造布平板膜的使用时间。并发挥其价格低廉、强度高、截留性能好的优点,制成平板膜组件,可以大大降低膜组件的制造成本。

权利要求书

1.一种用于水处理的网孔状非织造布膜材料的表面改性方法,其特征在于,按照下述 步骤进行:

(1)将网孔状非织造布膜材料进行清洗以除去杂质,然后进行氧化性处理;

(2)配置用于表面改性的水溶液,其中明胶蛋白10—20质量份,戊二醛4—6质量 份,20wt%的硫酸水溶液1—3质量份,乙酸2—5质量份,甲醇3—6质量份,去离子水 80—90质量份;

(3)将网孔状非织造布膜材料浸入步骤(2)制备的用于表面改性的水溶液中, 35—40℃恒温反应2—5小时;

(4)将步骤(3)反应后的网孔状非织造布膜材料进行烘干后,进行清洗以除去残留 的化学试剂。

2.根据权利要求1所述的一种用于水处理的网孔状非织造布膜材料的表面改性方法,其 特征在于,所述步骤(1)中,将网孔状非织造布膜材料放入丙酮中浸泡2h,用去离子水 反复冲洗,150℃烘干,再放入2wt%H2O2中浸泡30—50min后取出晾干。

3.根据权利要求1所述的一种用于水处理的网孔状非织造布膜材料的表面改性方法,其 特征在于,在所述步骤(3)中,将非织造布转移至恒温振荡器中,设定振荡器转速为 200r/min,恒温40℃反应2h后,将样品放于恒温鼓风干燥箱80℃烘干5h。

4.根据权利要求1所述的一种用于水处理的网孔状非织造布膜材料的表面改性方法,其 特征在于,在所述步骤(4)中,将反应后的非织造布置于无水乙醇中超声清洗15~20min, 取出后再置于5—10wt%稀硫酸H2SO4中超声清洗15~20min,后用去离子水清洗至pH中 性,并将改性后的非织造布置于去离子水中浸泡20—24h,以去除残留于非织造布表面的 化学试剂,清洗后将改性非织造布放置于烘箱干燥20—24h,得到明胶蛋白表面改良型网 孔状非织造布。

5.一种用于水处理的网孔状非织造布膜材料,其特征在于,利用明胶蛋白对膜材料进 行改性,按照下述步骤进行:

(1)将网孔状非织造布膜材料进行清洗以除去杂质,然后进行氧化性处理;

(2)配置用于表面改性的水溶液,其中明胶蛋白10—20质量份,戊二醛4—6质量 份,20wt%的硫酸水溶液1—3质量份,乙酸2—5质量份,甲醇3—6质量份,去离子水 80—90质量份;

(3)将网孔状非织造布膜材料浸入步骤(2)制备的用于表面改性的水溶液中, 35—40℃恒温反应2—5小时;

(4)将步骤(3)反应后的网孔状非织造布膜材料进行烘干后,进行清洗以除去残留 的化学试剂。

6.根据权利要求5所述的一种用于水处理的网孔状非织造布膜材料,其特征在于,所述 步骤(1)中,将网孔状非织造布膜材料放入丙酮中浸泡2h,用去离子水反复冲洗,150℃ 烘干,再放入2wt%H2O2中浸泡30—50min后取出晾干。

7.根据权利要求5所述的一种用于水处理的网孔状非织造布膜材料,其特征在于,在所 述步骤(3)中,将非织造布转移至恒温振荡器中,设定振荡器转速为200r/min,恒温40℃ 反应2h后,将样品放于恒温鼓风干燥箱80℃烘干5h。

8.根据权利要求5所述的一种用于水处理的网孔状非织造布膜材料,其特征在于,在所 述步骤(4)中,将反应后的非织造布置于无水乙醇中超声清洗15~20min,取出后再置 于5—10wt%稀硫酸H2SO4中超声清洗15~20min,后用去离子水清洗至pH中性,并将改 性后的非织造布置于去离子水中浸泡20—24h,以去除残留于非织造布表面的化学试剂, 清洗后将改性非织造布放置于烘箱干燥20—24h,得到明胶蛋白表面改良型网孔状非织造 布。

9.一种利用如权利要求5所述的一种用于水处理的网孔状非织造布膜材料的膜生物 反应器,包括膜组件、缺氧池、好氧池、搅拌器、内回流泵、进水泵、出水泵和曝气泵, 其特征在于,所述好氧池与缺氧池之间的底部设置有底部过流孔,顶端设置有内回流泵;

所述缺氧池中设置有搅拌器和进水泵;

所述好氧池中设置有膜组件,包括膜片、膜组件框架、曝气总管、曝气微孔和曝气 支管,其中所述膜片固定在膜组件框架之间;所述曝气总管的一端与曝气泵相连,另一 端在膜组件框架的下端与曝气支管相连,所述曝气支管上设置有曝气微孔;

在所述膜组件框架的上端设置有膜组件出水总管和膜组件出水支管,两者共同与出 水泵相连;

在所述缺氧池的底端设置有放空管;

在所述曝气总管与曝气泵相连的管路之间设置有空气流量计。

10.根据权利要求9所述的膜生物反应器,其特征在于,采用PLC逻辑控制器与反应 器相连接,并对其运行进行控制。

11.根据权利要求10所述的膜生物反应器,其特征在于,采用PLC逻辑控制器与反 应器相连接,并对运行进行控制时,对好氧池和缺氧池的液位进行检测,并控制进水泵 和出水泵的流量以及内回流泵的回流比,实现液位的稳定,混合液在好氧池内以一定的 内回流比回流至缺氧池中,以实现脱氮的功能;对曝气泵进行控制,并设置曝气的频率, 以实现对曝气的控制,有效防止采用非织造布膜膜污染情况的快速发生,有效延长膜组 件的运行时间,并能使反应器内活性污泥充分循环。

说明书

一种用于水处理的网孔状非织造布膜材料的表面改性方法及其应用

技术领域

本发明涉及污水处理领域,更具体地讲,涉及一种用于水处理的布膜材料的改性方 法及其在污水处理中的应用。

背景技术

随着经济和社会的发展,水资源短缺已成为全球面临的共同挑战,面对这一问题很 多国家都把污水的再生利用作为解决水资源短缺的重要手段之一。长期以来以活性污泥 为代表的传统生物处理工艺,在生活污水以及工业废水的处理中得到广泛应用,其具有 处理工艺完善、处理效果稳定等优点。但也存在占地面积大,基建投资大,产生大量剩 余污泥,为了克服这些问题,各种新型、高效的污水处理技术应运而生,特别是将膜分 离技术和生物处理工艺相结合的膜生物反应器(Membrane bioreactor,MBR)技术,因其 取代传统生物处理工艺中的二沉池,实现高污泥浓度运行,且具有出水水质好、运行维 护简单、占地面积小、污泥浓度高、剩余污泥产量低,在废水处理领域得到广泛应用。

虽然MBR技术拥有许多传统活性污泥法所不具有的优点。但是,其能耗高、成本高 仍是阻碍MBR发展的两大瓶颈。高昂的膜价格以及频繁的膜污染造成的膜组件清洗、更 换是导致MBR运行成本高的主要原因。而膜污染造成的膜使用寿命缩短、频繁的化学清 洗、膜通量下降以及操作费用的增加等问题,大大限制了MBR技术的推广和应用。

发明内容

本发明的目的在于克服现有技术的不足,提供一种表面改性方法,基于非织造布的 过滤特性,并通过对非织造布膜表面进行改性处理使膜表面孔径降低,提高非织造布对 活性污泥的截留能力,有效延长非织造布平板膜的使用时间。并发挥其价格低廉、强度 高、截留性能好的优点,制成平板膜组件,可以大大降低膜组件的制造成本。

本发明的目的通过下述技术方案予以实现:

一种用于水处理的网孔状非织造布膜材料的表面改性方法,按照下述步骤进行:

(1)将网孔状非织造布膜材料进行清洗以除去杂质,然后进行氧化性处理,例如可 将网孔状非织造布膜材料放入丙酮中浸泡2h,用去离子水反复冲洗,150℃烘干,再放入 2wt%H2O2中浸泡30-50min后取出晾干

(2)配置用于表面改性的水溶液,其中明胶蛋白10-20质量份,戊二醛4-6质量 份,20wt%的硫酸水溶液1-3质量份,乙酸2-5质量份,甲醇3-6质量份,去离子水 80-90质量份

(3)将网孔状非织造布膜材料浸入步骤(2)制备的用于表面改性的水溶液中,35- 40℃恒温反应2-5小时

(4)将步骤(3)反应后的网孔状非织造布膜材料进行烘干后,进行清洗以除去残留 的化学试剂。

在本发明的技术方案中,在所述步骤(2)中,明胶蛋白10质量份,戊二醛4质量份, 20wt%的硫酸水溶液1质量份,乙酸2质量份,甲醇3质量份,去离子水90质量份。

在本发明的技术方案中,在所述步骤(3)中,可将非织造布转移至恒温振荡器中, 设定振荡器转速为200r/min,恒温40℃反应2h后,将样品放于恒温鼓风干燥箱80℃烘干 5h。

在本发明的技术方案中,在所述步骤(4)中,将反应后的非织造布至于无水乙醇中 超声清洗15~20min,取出后再置于5-10wt%稀硫酸H2SO4中超声清洗15~20min,后用 去离子水清洗至pH中性,并将改性后的非织造布置于去离子水中浸泡20-24h,以去除 残留于非织造布表面的化学试剂,清洗后将改性非织造布放置于烘箱干燥20-24h,得到 明胶蛋白表面改良型网孔状非织造布。

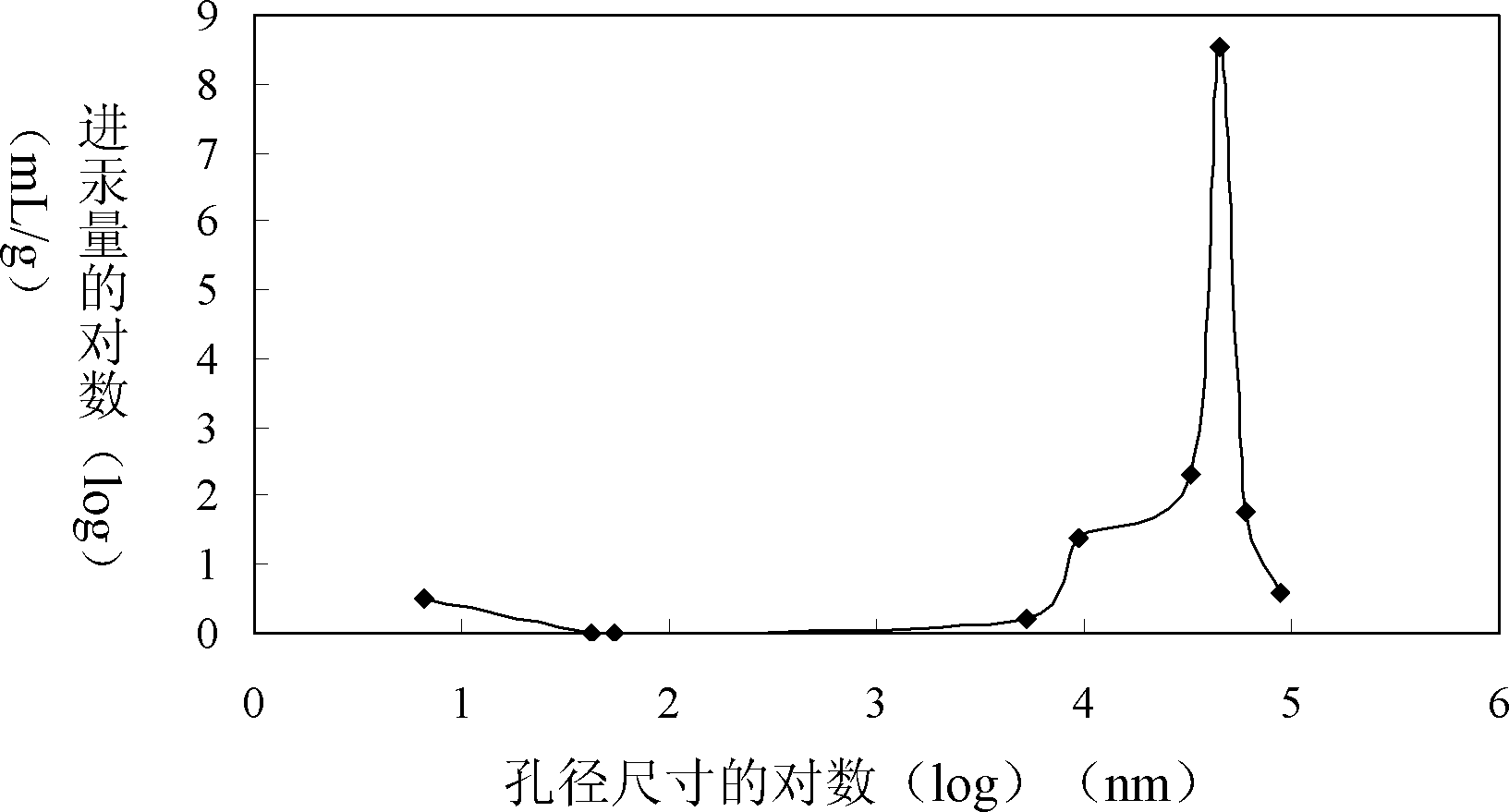

在本发明的技术方案中,原始的网孔状非织造布膜材料通常具有网孔状,如附图1 (a)所示;由于非织造布网孔孔径较大不利于活性污泥的截留,且粗糙的非织造布表面 易造成活性污泥的堵塞,使得非织造布平板膜使用时间缩短。经过改性后,网孔状非织 造布膜具有光滑的膜表面,通过电镜扫描照片可以看到改性非织造布表面具有一层致密 的表皮层,厚度大约可以达到200-350μm,表面接触角可以达到110-120°,且膜表面 分布着孔径为10~30μm的膜孔,与非织造布内部孔径40~80μm相比,膜孔径下降很多, 因此膜的截流能力、抗膜污染能力都有明显提高。利用本发明的改性方法获得膜材料组 建膜生反应器(如附图5所示),包括膜组件、缺氧池、好氧池、搅拌器、内回流泵、 进水泵、出水泵和曝气泵,其中:

所述好氧池与缺氧池之间的底部设置有底部过流孔,顶端设置有内回流泵

所述缺氧池中设置有搅拌器和进水泵

所述好氧池中设置有膜组件,包括膜片、膜组件框架、曝气总管、曝气微孔和曝气 支管,其中所述膜片固定在膜组件框架之间;所述曝气总管的一端与曝气泵相连,另一 端在膜组件框架的下端与曝气支管相连,所述曝气支管上设置有曝气微孔

在所述膜组件框架的上端设置有膜组件出水总管和膜组件出水支管,两者共同与出 水泵相连。

在所述缺氧池的底端设置有放空管。

在所述曝气总管与曝气泵相连的管路之间设置有空气流量计。

在所述的反应器中,可以采用PLC逻辑控制器与反应器相连接,并对其运行进行控 制,例如对好氧池和缺氧池的液位进行检测,并控制进水泵和出水泵的流量以及内回流 泵的回流比,实现液位的稳定,混合液在好氧池内以一定的内回流比回流至缺氧池中, 以实现脱氮的功能;对曝气泵进行控制,并设置曝气的频率,以实现对曝气的控制,可 有效防止采用非织造布膜膜污染情况的快速发生,可有效延长膜组件的运行时间,并能 使反应器内活性污泥充分循环。

在使用反应器进行污水处理时,首先将污水通过进水泵进入到缺氧池(起反硝化脱 氮作用)中,缺氧池采用机械方式进行搅拌,污水自上而下进行处理后会通过底部过流 孔流入好氧池(主要起微生物降解废水的作用)中。好氧池采用底端曝气的方式进行搅 拌(对膜组件周边曝气,为微生物供氧,并使活性污泥得以循环),以使气体和液体从 好氧池底部逐渐向上流动并通过膜组件进行处理,同时打开内回流泵,以使好氧池中污 水再次回流到缺氧池中,以实现处理路径的循环(将好氧池泥水混合物回流至缺氧池, 使得缺氧池进行反硝化作用)。在反应器运行中,膜组件曝气管进行连续曝气,并且运 行一段时间后可对膜组件进行反冲以减缓膜污染的影响。在反应过程中产生的剩余污泥 可由放空管定期排出(缺氧池和好氧池中都设置有活性污泥)。

利用本发明的方法对对非织造布膜表面进行改性处理,利用网孔状非织造布的过滤 截留能力制作成膜材料应用于MBR工艺中,并通过膜表面改性处理使得改性膜材料具有 更为良好的过滤能力。该改性方法具有显著的技术效果,改性过程快速,无污染,整个 过程简便易行。且该改性非织造布膜价格低廉、截留性能好、强度高,因此可适当进行 在线反冲洗以延长膜的使用寿命,降低膜污染的影响。