申请日2012.04.10

公开(公告)日2012.07.25

IPC分类号C02F9/14

摘要

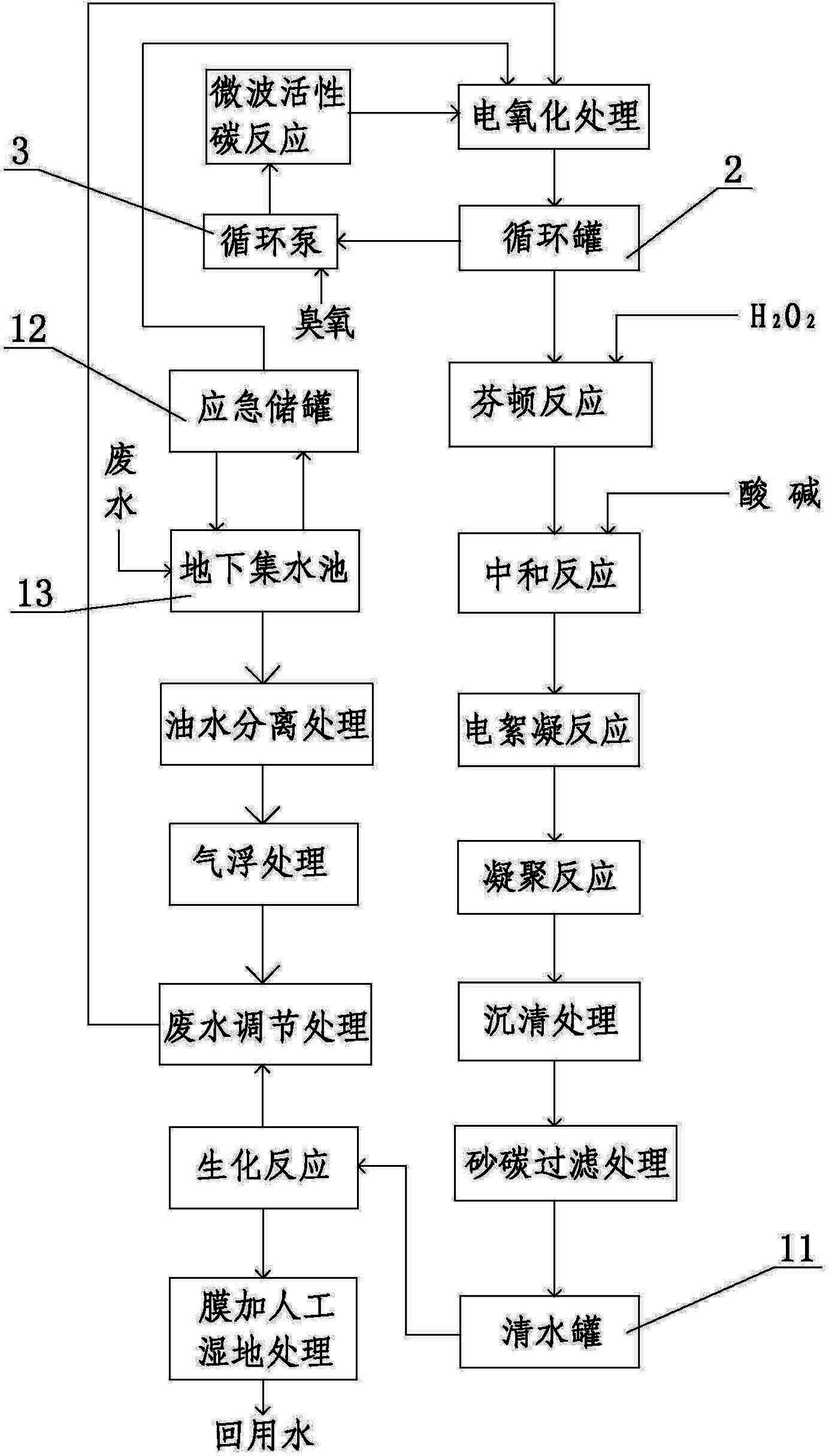

港口油污化工废水应急快速处理方法,包括下列步骤:A、油水分离处理;B、气浮处理;C、废水调节处理;D、电氧化处理;E、芬顿反应;F、中和反应;G、电絮凝反应(7);H、凝聚反应;I、沉清处理;J、砂碳过滤处理;K、生化反应;L、膜加人工湿地处理;还包括微波活性碳反应,微波活性碳反应在微波活性碳反应器中进行,微波活性碳反应器是一个活性碳填充塔,在活性碳填充塔的塔体外设置有微波发射器;涉及到的设备包括循环泵和应急储罐,循环罐和循环泵连接在一起,步骤A中的地下集水池、步骤D中的电氧化塔分别和应急储罐连接在一起。本发明用于快速处理港口油污化工废水,具有保留和提升生化池、对废水深度净化及应急处理功能。

权利要求书

1.港口油污化工废水应急快速处理方法,包括依工序排列的下列步骤:

A、油水分离处理,油水分离处理在油水分离器中进行,油水分离器将来自地下集水池(13)的废水进行油水分离处理,去除废水中的油污;

B、气浮处理,气浮处理在气浮装置中进行,气浮装置将来自步骤A的废水进行气浮处理,去除废水中以悬浮、乳化形态存在的不溶性杂质;

C、废水调节处理,废水调节处理在调节池中进行,来自步骤B的废水在调节池中得到调节处理;

其特征在于:还包括依工序排列的下列步骤:

D、电氧化处理,电氧化处理在电氧化塔中进行,来自步骤C的废水在电氧化处理过程中,新生态氧、新生态氢和羟基自由基直接攻击废水中的有机化合物的分子链,使其转换成简单的小分子结构,以便后续的生化反应更易进行,经过电氧化处理后的废水进入循环罐(2);

E、芬顿反应,将过氧化氢加入芬顿反应罐中,过氧化氢与来自循环罐(2)的废水在芬顿反应罐中进行芬顿反应,降低废水的化学需氧量;

F、中和反应,将酸、碱加入中和罐中,酸、碱、来自步骤E的废水在中和罐中进行中和反应;

G、电絮凝反应,来自步骤F的废水在絮凝罐中进行电絮凝反应,废水中的Fe++及Fe+++生成Fe-Al复合絮凝剂;

H、凝聚反应,来自步骤G的废水在凝聚罐中进行凝聚反应;

I、沉清处理,来自步骤H的废水在沉清罐中进行沉清处理;

J、砂碳过滤处理,来自步骤I的废水在砂碳过滤器中进行砂碳过滤处理,经过砂碳过滤处理的废水进入清水罐(11);

K、生化反应,来自清水罐(11)的废水在生化池中进行生化反应,利用生物细菌降解有机物;

L、膜加人工湿地处理,来自步骤K的废水在膜加人工湿地装置中进行膜加人工湿地处理,经处理后,膜加人工湿地装置放出回用水,回用水的COD≤60mg/L,作中水回用。

2.根据权利要求1所述的港口油污化工废水应急快速处理方法,其特征在于:在步骤D中,涉及到的设备包括采用微纳米气泡技术的循环泵(3),所述循环罐(2)和循环泵(3)根据生产工艺要求连接在一起,循环泵(3)将臭氧和循环罐(2)中的废水泵入微波活性碳反应器进行循环处理。

3.根据权利要求2所述的港口油污化工废水应急快速处理方法,其特征在于:还包括微波活性碳反应,所述微波活性碳反应在微波活性碳反应器中进行,用活性碳吸附废水中未反应的臭氧和污染物,用微波催化活性碳,使活性碳再生,并使活性碳吸附废水中未反应的臭氧和污染物的反应不断地进行,经过微波活性碳反应后的废水再进入步骤D进行循环处理。

4.根据权利要求3所述的港口油污化工废水应急快速处理方法,其特征在于:所述微波活性碳反应器是一个活性碳填充塔,在活性碳填充塔的塔体外设置有微波发射器。

5.根据权利要求1所述的港口油污化工废水应急快速处理方法,其特征在于:涉及到的设备还包括应急储罐(12),步骤A中所述的地下集水池(13)、步骤D中所述的电氧化塔分别和应急储罐(12)根据生产工艺要求连接在一起。

6.根据权利要求1所述的港口油污化工废水应急快速处理方法,其特征在于:在步骤G中,在所述的絮凝罐中设置有用于进行电絮凝的铝电极板。

7.据权利要求1所述的港口油污化工废水应急快速处理方法,其特征在于:在步骤K中,进行生化反应后的废水还可以返回调节池进行废水调节处理。

说明书

港口油污化工废水应急快速处理方法

技术领域

本发明涉及污水处理、环境保护技术领域,特别是涉及一种港口油污化工废水应急快速处理方法。

背景技术

港口油污有机化工废水具有毒害、污染环境以及外来生物入侵三重危害。现有技术的一种港口油污有机化工废水处理方法单纯地套用处理生活废水的生化模式对所述废水进行处理,其排放水只能达到三级排放标准,即排放水的COD<500mg/L,且这种废水处理方法没有深度净化回用及应急处理功能。这种港口油污有机化工废水处理方法的主要问题是:

1、当大量化工储罐洗罐水进入废水处理设备时,进水的COD>2000mg/L,pH5~10,生化池内的细菌经不起毒害性冲击而大量死亡。

2、在没有洗灌水,只有初期雨水时,进水的COD在250~450mg/L范围,生化池应该可以适应,而实际上无法适应。

3、在没有洗灌水,也没有初期雨水进入时,生化池内的细菌即处于长期营养不足的饥饿状态,不能正常工作。

4、当发生突发性环境污染事件时(水量>2000m3/次,COD>1000mg/L),无论水量负荷还是细菌生物活性更无法适应。

5、生化池内的细菌只要受到一次冲击,其恢复期是7~15天。只要在此期间内发生上述1、2、3种工况中任意两次,该方法涉及到的废水处理设备便处于报废状态。

当前,环境、资源、人口成为世界面临的三大主要问题,全球环境的恶化程度与日剧增,正在对人类社会的生存与发展造成严重威胁。所述问题已引起政府的高度重视,由于环保应急预案工作的推广以及国际海洋公约的实施,使得人们迫切希望在保留和提升现有生化系统的前提下具有应急处理、深度净化回用以及杜绝外来生物入侵等三种功能、且其涉及到的废水处理设备造价与运行成本必须在企业可接受范围内、投资效益比较高的一种港口油污化工废水应急快速处理方法问世。

发明内容

本发明所要解决的技术问题是:克服现有技术的港口油污有机化工废水处理方法存在的问题多、没有深度净化回用及应急处理功能的缺陷,提供一种港口油污化工废水应急快速处理方法,该方法运用芬顿氧化技术,把废水中大分子污染性有机物的分子链打破,转换成简单小分子结构,使生化反应容易进行;该方法能解决现有技术的港口油污有机化工废水处理方法存在的问题,并具有保留和提升生化池、对废水深度净化及应急处理功能。

本发明解决其技术问题所采用的技术方案是:港口油污化工废水应急快速处理方法,包括依工序排列的下列步骤:

A、油水分离处理,油水分离处理在油水分离器中进行,油水分离器将来自地下集水池的废水进行油水分离处理,去除废水中的油污;

B、气浮处理,气浮处理在气浮装置中进行,气浮装置将来自步骤A的废水进行气浮处理,去除废水中以悬浮、乳化形态存在的不溶性杂质;

C、废水调节处理,废水调节处理在调节池中进行,来自步骤B的废水在调节池中得到调节处理;

该港口油污化工废水应急快速处理方法还包括依工序排列的下列步骤:

D、电氧化处理,电氧化处理在电氧化塔中进行,来自步骤C的废水在电氧化处理过程中,新生态氧、新生态氢和羟基自由基直接攻击废水中的有机化合物的分子链,使其转换成简单的小分子结构,以便后续的生化反应更易进行,经过电氧化处理后的废水进入循环罐;

E、芬顿反应,将过氧化氢加入芬顿反应罐中,过氧化氢与来自循环罐(2)的废水在芬顿反应罐中进行芬顿反应,降低废水的化学需氧量;

F、中和反应,将酸、碱加入中和罐中,酸、碱、来自步骤E的废水在中和罐中进行中和反应;

G、电絮凝反应,来自步骤F的废水在絮凝罐中进行电絮凝反应,废水中的Fe++及Fe+++生成Fe-Al复合絮凝剂;

H、凝聚反应,来自步骤G的废水在凝聚罐中进行凝聚反应;

I、沉清处理,来自步骤H的废水在沉清罐中进行沉清处理;

J、砂碳过滤处理,来自步骤I的废水在砂碳过滤器中进行砂碳过滤处理,经过砂碳过滤处理的废水进入清水罐;

K、生化反应,来自清水罐的废水在生化池中进行生化反应,利用生物细菌降解有机物;

L、膜加人工湿地处理,来自步骤K的废水在膜加人工湿地装置中进行膜加人工湿地处理,经处理后,膜加人工湿地装置放出回用水,回用水的COD≤60mg/L,作中水回用。

进一步的,在步骤D中,涉及到的设备包括采用微纳米气泡技术的循环泵,所述循环罐和循环泵根据生产工艺要求连接在一起,循环泵将臭氧和循环罐中的废水泵入微波活性碳反应器进行循环处理。

进一步的,还包括微波活性碳反应,所述微波活性碳反应在微波活性碳反应器中进行,用活性碳吸附废水中未反应的臭氧和污染物,用微波催化活性碳,使活性碳再生,并使活性碳吸附废水中未反应的臭氧和污染物的反应不断地进行,经过微波活性碳反应后的废水再进入步骤D进行循环处理。

进一步的,所述微波活性碳反应器是一个活性碳填充塔,在活性碳填充塔的塔体外设置有微波发射器。

更进一步的,涉及到的设备还包括应急储罐,步骤A中所述的地下集水池、步骤D中所述的电氧化塔分别和应急储罐根据生产工艺要求连接在一起。

更进一步的,在步骤G中,在所述的絮凝罐中设置有用于进行电絮凝的铝电极板。

更进一步的,在步骤K中,进行生化反应后的废水还可以返回调节池进行废水调节处理。

本发明的有益效果是:1、本发明中的循环泵采用微纳米气泡技术,使臭氧+氧气形成直径仅1~10nm的微气泡,使得气液接触面积成百倍地增加,从而加快了反应速度。2、本发明中的微波活性碳反应采用了微波活性碳反应技术,采用微波能加速反应。臭氧反应有两个特点:在反应初期的15~30分钟内,反应速度很快,表现为化学需氧量降低速率快,因为这时水中有机物浓度相对较高,尤其水中小分子量有机物含量高时,这个特征更明显,这阶段水中化学需氧量总降解量仅占水中总化学需氧量的30%左右;在反应后期的30分钟后,反应速度很慢,表现为化学需氧量降低了很多,化学需氧量的值很低,因为这时水中有机物含量已较低,易降解的小分子有机物大部分已被分解,剩下的大多是难降解的大分子有机物,要完成这段反应,需耗2~5小时以上,如果仅采用常规臭氧反应塔,则要增加10个以上的反应塔,这在工程成本上不能接受。本发明中的微波活性碳反应成功地解决了上述问题。3、本发明中的电氧化处理使得废水在直流电输入下,阳极产生新生态氧,阴极产生新生态,加入催化剂,还能产生羟基自由基,它们都可以直接攻击有机化学物的分子链,使其转换成简单的小分子结构,以便后续的生化反应更易进行;电氧化处理的最大优点是:不论废水浓度多少,有机化学品种类如何变化,只要加大电流、电压、反应时间,总能使出水满足生化反应的正常运行。既适用于日常生产,又适用于突发应急。本发明的创新点之一,在于电氧化系统中引入微波,能加速反应进行,缩短芬顿反应时间和缩小反应设备的体积。本发明的创新点之二,是适度氧工艺。无需将废水中污染性有机物一直通电氧化到CO2+H2O,只需控制在有机物分解的极性分子阶段,每公斤COD的有机物,电氧化到CO2+H2O理论电耗在30~50 kw/kgCOD范围,而本发明只需3kw/kgCOD,说明本发明能大幅度降低电耗。4、本发明中的芬顿反应运用芬顿氧化技术进一步分解废水中的氰化物及其它络合物类有机物、并进一步降低废水的化学需氧量;本发明能解决现有技术的港口油污有机化工废水处理方法存在的问题,并具有深度净化回用及应急处理功能。5、本发明的创新之处是在絮凝罐中设有铝电极板用于进行电絮凝,它能够:①、自动升高废水pH1-2个单位,使废水由芬顿反应罐中pH4自动升至pH5-6,此时铝电极溶出率最快,新生AL+++活性最大。②、新生的AL+++与废水中的Fe+++在此pH下形成Fe-AL复合絮凝剂核心,絮凝效果最好。③、铝电极板能把废水中多余的Fe+++量换析出Fe0,避免产水反黄,产水无色清亮。④、由于上述情况,在絮凝罐中只需极少量碱,便可由pH5-6升到pH7-8,碱耗极低。6、本发明与生化反应联用,有保留和提升生化池的功能,单程排水其COD<300 mg/L,达到三级排放标准。7、本发明与应急储罐联用,有应急处理功能。8、本发明与膜加人工湿地处理联用,对废水有深度净化功能,废水经处理后,膜加人工湿地装置放出回用水,回用水的COD≤60mg/L,作中水回用。9、在生化反应中,利用生物细菌吸收各种重金属离子。10、本发明涉及到的设备其造价和运行成本均在企业可接受范围内,投资效益比较高。