申请日2012.04.20

公开(公告)日2012.08.22

IPC分类号C02F101/38; C02F9/14

摘要

本发明公开了一种有机含氰废水的处理方法,采用碱性过氧化氢高级氧化法,对有机含氰废水进行反应预处理,并将预处理后的废水经过生物A/O工艺进行生物氧化和脱氮,从而使得出水达到国家排放标准,实现对有机含氰废水的有效处理。本发明还公开了一种有机含氰废水的处理装置。由于过氧化氢作为一种理想和清洁的氧化剂,不会形成二次污染,并能降低废水的生物毒性,同时提高废水的可生化性;通过反应pH控制在碱性,可以有效防止剧毒氰化氢气体的逸出。另外,操作条件简单,常温常压下即可进行。

权利要求书

1.一种有机含氰废水的处理方法,其特征在于,包括以下步骤:

A.通过进水泵向反应装置内输入待处理的有机含氰废水;

B.通过药剂输入装置将过氧化氢和含铜催化剂投加到反应装置内,并 与有机含氰废水搅拌混合,通过过氧化反应对废水进行预处理;

C.通过补碱装置向反应装置输入碱液,用以调节反应pH值;

D.通过出水泵将反应装置内预处理后的废水输入生化降解处理装置, 通过A/O工艺进行生物氧化和脱氮,达标后排放。

2.如权利要求1所述的有机含氰废水的处理方法,其特征在于:

在步骤B中,控制过氧化氢与氰化物的质量比为5~300,控制含铜催 化剂投加量为0~8mg/L;

在步骤C中,控制反应pH值为8.0~11.0,反应停留时间为1~5小时。

3.如权利要求2所述的有机含氰废水的处理方法,其特征在于:

在步骤B中,控制过氧化氢与氰化物的质量比为20~200,控制含铜 催化剂投加量为0~4mg/L;

在步骤C中,控制反应pH值为9.0~10,反应停留时间为1~2小时。

4.一种有机含氰废水的处理装置,其特征在于,包括:

反应装置,接收待处理的有机含氰废水,并进行氧化反应预处理;

药剂输入装置,与反应装置相连,输入供反应的氧化剂和含铜催化剂;

补碱装置,与反应装置相连,输入碱液以控制反应PH值;

生化降解处理装置,与反应装置相连,接收预处理后的废水,并通过 A/O工艺进行生物氧化和脱氮,达标后排放。

5.如权利要求4所述的有机含氰废水的处理方法及装置,其特征在于:

所述的反应装置包括反应池罐、设于反应池罐内的搅拌器,反应池罐 的输入端接进水泵,输出端接出水泵。

6.如权利要求4所述的有机含氰废水的处理方法及装置,其特征在于:

所述的药剂输入装置包括过氧化氢储罐和硫酸铜储罐,过氧化氢储罐 和硫酸铜储罐分别通过各自的加药泵与反应池罐的输入端相连。

7.如权利要求4所述的有机含氰废水的处理方法及装置,其特征在于:

所述的补碱装置包括碱液储罐、PH探头和PH控制器,碱液储罐通过 补碱泵与反应池罐相连,PH探头设于反应池罐下部,用以检测反应PH值, PH控制器与PH探头相连,接收检测信号并控制补碱泵的开关。

8.如权利要求4所述的有机含氰废水的处理方法及装置,其特征在于:

所述的处理装置还包括设于反应池罐上的液位控制器,用以检测反应 池罐的液位,并对出水泵进行相应控制。

说明书

一种有机含氰废水的处理方法及装置

技术领域

本发明涉及废水处理技术,更具体地说,涉及一种有机含氰废水的处 理方法及装置。

背景技术

氰化物被广泛应用于油漆,橡胶,医药,染料等行业,在石油化工行 业有着不可替代的作用,但是其产生的废水大多含有高浓度的复杂有机污 染物和高毒性的氰化物,因此寻求一种高效,经济,环境友好的处理方法 一直是备受关注的研究方向。

目前,国内外对此类有机含氰废水的处理方法主要有1)精馏法,精 馏法是利用废水中各物质沸点的不同达到分离目的,这种方法能耗特别大, 一般情况下不被采用。2)活性炭吸附法,该方法的处理效率低,成本相对 较高。3)化学氧化法,比较成熟的化学氧化法有高温水解法,焚烧法,湿 式氧化法。焚烧法的优点是处理比较彻底,但存在消耗大量辅助燃料油和 二次污染的问题。高温水解法需用特殊设备,在高温高压下进行,运行费 较高,此外还会带来酸碱污染和氨氮问题,对后续的生化处理产生抑制作 用,在国外已基本被淘汰,国内采用该方法的较多。湿式氧化法(WAO) 又称湿式燃烧法,是处理高浓度有机含氰废水的一种行之有效的方法。目 前该技术在美国、日本以及欧洲得到了很好的应用和发展,而我国还处于 实验室研究阶段。该方法的工作条件苛刻,对设备的技术要求严格、且 投资和运行费用很高。4)生化法,该法具有处理费用低廉、易于管理的优 点,因此在选择废水处理工艺时往往将其作为首选工艺。但是,生物法只 能处理极低浓度而且浓度范围波动小的含氰废水,需要进行预处理后方可 进行生化处理。目前常用的预处理工艺有:二氧化氯法,芬顿试剂氧化法 和臭氧法。二氧化氯法和芬顿法对设备腐蚀严重,而且存在潜在的剧毒气 体氯化氰和氢化氰的逸出风险,臭氧耗电量大,处理费用高。

随着过氧化氢生产工艺的日渐成熟和价格的下降,过氧化氢越来越多 的应用于废水处理领域。过氧化氢能有效地去除采矿业和电镀业中所产生 的无机含氰废水,曹学增等人用过氧化氢处理镀锡含氰废水,出水氰化物 低于0.5mg/L。赵冰等人采用臭氧-活性炭-过氧化氢法对染料废水处理进行 了研究,结果表明过氧化氢对染料废水中的无机氰化物的去除有一定的效 果。以上技术研究为过氧化氢用于有机废水中氰化物去除的可行性提供了 依据。

发明内容

针对现有技术中存在的上述缺点,本发明的目的是提供一种有机含氰 废水的处理方法及装置,能够适用于对高含盐量工业废水的净化处理,使 其达到国家地表水环境质量标准。

为实现上述目的,本发明采用如下技术方案:

一方面,一种有机含氰废水的处理方法,包括以下步骤:

A.通过进水泵向反应装置内输入待处理的有机含氰废水;

B.通过药剂输入装置将过氧化氢和含铜催化剂投加到反应装置内,并 与有机含氰废水搅拌混合,通过过氧化反应对废水进行预处理;

C.通过补碱装置向反应装置输入碱液,用以调节反应pH值;

D.通过出水泵将反应装置内预处理后的废水输入生化降解处理装置, 通过A/O工艺进行生物氧化和脱氮,达标后排放。

在步骤B中,控制过氧化氢与氰化物的质量比为5~300,控制含铜催 化剂投加量为0~8mg/L;在步骤C中,控制反应pH值为8.0~11.0,反应 停留时间为1~5小时。

在步骤B中,控制过氧化氢与氰化物的质量比为20~200,控制含铜 催化剂投加量为0~4mg/L;在步骤C中,控制反应pH值为9.0~10,反应 停留时间为1~2小时。

另一方面,一种有机含氰废水的处理装置,包括:

反应装置,接收待处理的有机含氰废水,并进行氧化反应预处理;

药剂输入装置,与反应装置相连,输入供反应的氧化剂和含铜催化剂;

补碱装置,与反应装置相连,输入碱液以控制反应PH值;

生化降解处理装置,与反应装置相连,接收预处理后的废水,并通过 A/O工艺进行生物氧化和脱氮,达标后排放。

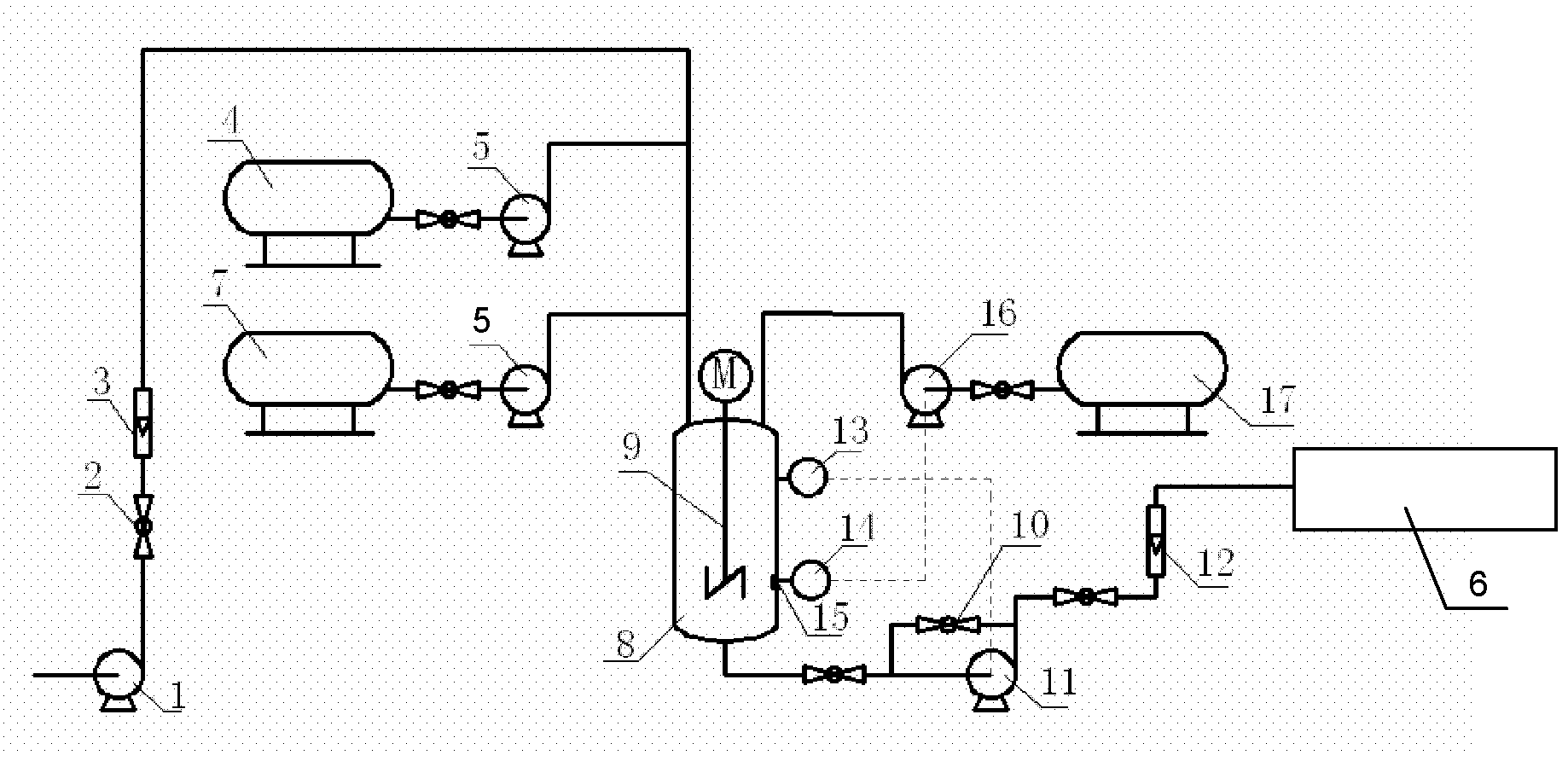

所述的反应装置包括反应池罐、设于反应池罐内的搅拌器,反应池罐 的输入端接进水泵,输出端接出水泵。

所述的药剂输入装置包括过氧化氢储罐和硫酸铜储罐,过氧化氢储罐 和硫酸铜储罐分别通过各自的加药泵与反应池罐的输入端相连。

所述的补碱装置包括碱液储罐、PH探头和PH控制器,碱液储罐通过 补碱泵与反应池罐相连,PH探头设于反应池罐下部,用以检测反应PH值, PH控制器与PH探头相连,接收检测信号并控制补碱泵的开关。

所述的处理装置还包括设于反应池罐上的液位控制器,用以检测反应 池罐的液位,并对出水泵进行相应控制。

在上述技术方案中,本发明的有机含氰废水的处理方法及装置采用碱 性过氧化氢高级氧化法,对有机含氰废水进行反应预处理,并将预处理后 的废水经过生物A/O工艺进行生物氧化和脱氮,从而使得出水达到国家排 放标准,实现对有机含氰废水的有效处理。由于过氧化氢作为一种理想和 清洁的氧化剂,不会形成二次污染,并能降低废水的生物毒性,同时提高 废水的可生化性;通过反应pH控制在碱性,可以有效防止剧毒氰化氢气 体的逸出。另外,操作条件简单,常温常压下即可进行。