申请日2014.02.19

公开(公告)日2014.04.30

IPC分类号C02F1/66; C02F1/72

摘要

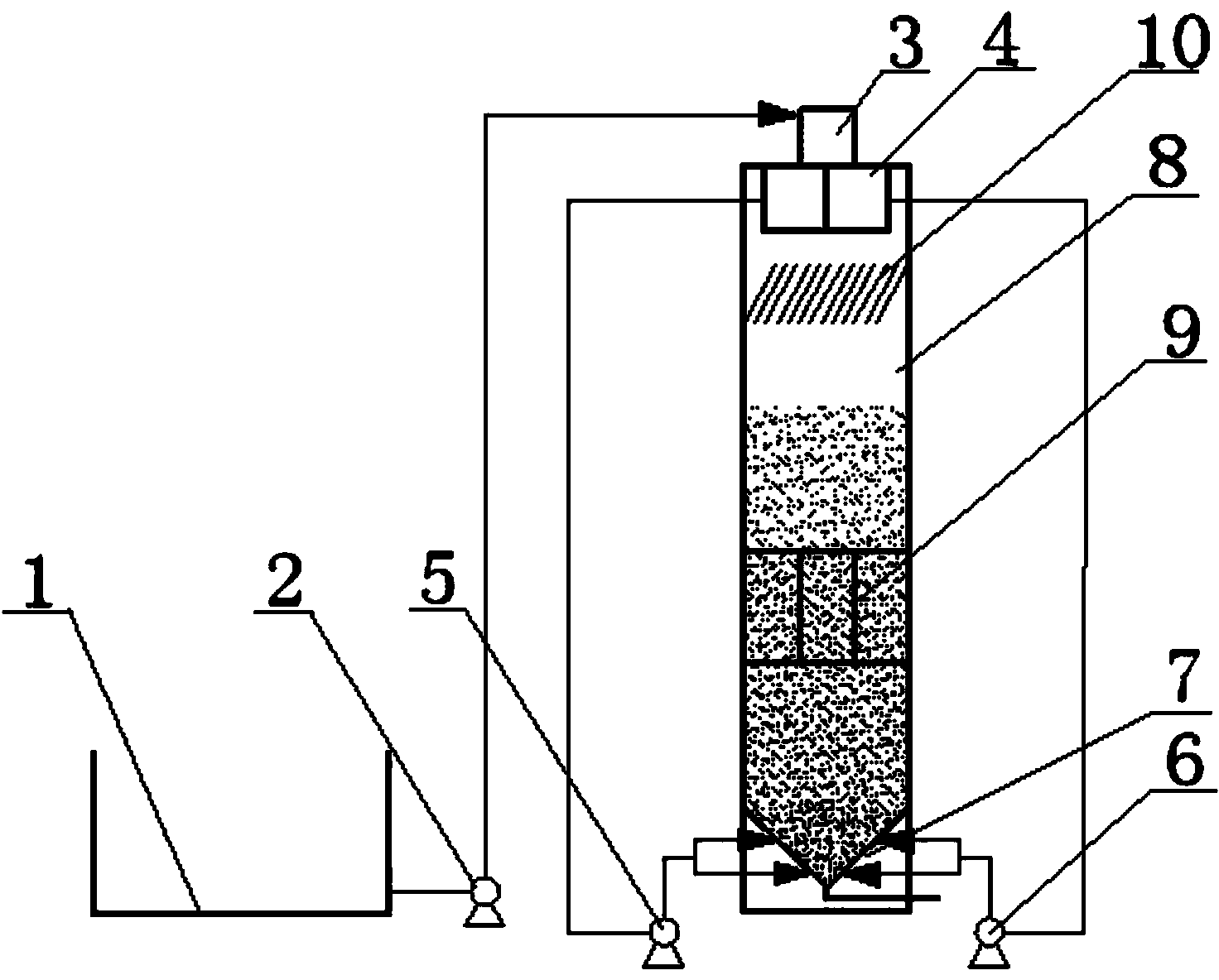

本发明公开了一种芬顿流化床处理装置及其废水处理方法,属于废水处理领域。该装置包括调节池、提升泵和主体反应塔,调节池通过提升泵与主体反应塔顶部的配水槽连接,主体反应塔内填充有填料,主体反应塔内填料底部为倒锥斗,倒锥斗上设置有进水口,倒锥斗的底部连接排渣管;主体反应塔内填料上方设置有斜板;在斜板上方且位于主体反应塔端口处设置有分隔槽和出水槽;分隔槽由竖直的隔板均分为左右两单槽,两单槽的上端均与所述的配水槽连通,分隔槽的底部设有开口,该两单槽分别通过第一循环泵和第二循环泵接入所述倒锥斗的进水口;分隔槽的正对面设有出水槽。采用本发明的装置可以提高药剂利用率,维持高效稳定的除铁效率。

权利要求书

1.一种芬顿流化床处理装置,它包括调节池(1)、提升泵(2)和主体反应塔(8),调 节池(1)通过提升泵(2)与主体反应塔(8)顶部的配水槽(3)连接,所述的主体反应塔 (8)内填充有填料,其特征在于,所述的主体反应塔(8)内填料底部为倒锥斗(7),倒锥 斗(7)上设置有进水口,倒锥斗(7)的底部连接排渣管;

所述的主体反应塔(8)内填料上方设置有斜板(10);在斜板(10)上方且位于所述的 主体反应塔(8)端口处设置有分隔槽(4)和出水槽(11);所述的分隔槽(4)由竖直的隔 板均分为左右两单槽,两单槽的上端均与所述的配水槽(3)连通,分隔槽(4)的底部设有 开口,该两单槽分别通过第一循环泵(5)和第二循环泵(6)接入所述倒锥斗(7)的进水口; 分隔槽(4)的正对面设有出水槽(11)。

2.根据权利要求1所述的芬顿流化床处理装置,其特征在于,在距离倒锥斗(7)底部 1/3和2/3处对称设置有两组进水口,共4个,使得混合液从两个单槽流出经第一循环泵(5) 和第二循环泵(6)后均匀分流为两支。

3.根据权利要求1所述的芬顿流化床处理装置,其特征在于,所述的配水槽(3)顶部 设有调节管(12)控制来水负荷,调节管(12)的另一端与所述的调节池(1)相连。

4.根据权利要求1所述的芬顿流化床处理装置,其特征在于,所述的倒锥斗(7)的锥 角角度为5~60°。

5.根据权利要求1所述的芬顿流化床处理装置,其特征在于,所述的填料为:树脂、活 性炭颗粒、建筑砂、石英砂、沸石、陶粒、皂石、砖块碎屑中的一种或一种以上,填料颗粒 平均粒径0.1~3.0mm。

6.根据权利要求1~5任意一项所述的芬顿流化床处理装置,其特征在于,在主体反应塔 (8)的填料内沿主体反应塔(8)纵向设置有若干个导流板(9),导流板(9)将主体反应塔 (8)分为若干个上升空间,导流板(9)的底边距离倒锥斗(7)上端的高度为1~4m。

7.一种权利要求1所述的芬顿流化床处理装置的废水处理方法,其步骤为:

(a)在主体反应塔(8)内加入主体反应塔(8)体积10%~40%的填料颗粒;

(b)在调节池(1)内调节进水pH,控制主体反应塔(8)内的pH为3.0~4.0;控制水 量,保持主体反应塔(8)内的水流停留时间为10~30min;

(c)调节池(1)的水经过提升泵(2)进入配水槽(3),配水槽(3)出水进入分隔槽 (4),分别由第一循环泵(5)和第二循环泵(6)回流至倒锥斗(7),再通过倒锥斗(7)上 的进水口均匀进入主体反应塔(8)内;调节回流比,控制主体反应塔(8)内的上升流速为 30~150m/h,保证导流板(9)顶部低于填料悬浮层顶部;

(d)在分隔槽(4)的两单槽内分别加双氧水和硫酸亚铁溶液,两种药剂分别随水流经 过第一循环泵(5)和第二循环泵(6)进入倒锥斗(7);

(e)倒锥斗(7)内产生旋流混匀水流,与填料进行反应,再经过导流板(9)推流和分 离后,上清液一部分从分隔槽(4)的底部进入分隔槽(4)的单槽内,一部分进入出水槽(11) 排出;

(f)运行一周以后,将硫酸亚铁减量50%继续运行;运行6~12个月后排渣。

8.根据权利要求7所述的一种芬顿流化床处理装置的废水处理方法,其特征在于,所述 的步骤(a)中,填料颗粒分两次投加,初次投加填料总量的75%~85%,运行50~500h后, 补加剩余的15%~25%。

说明书

一种芬顿流化床处理装置及其废水处理方法

技术领域

本发明属于废水处理领域,更具体地说,涉及一种芬顿流化床处理装置及其废水处理方 法。

背景技术

在生物技术处理后的废水中,通常仍存在着许多难降解有机物,造成出水水质不达标, 尤其是印染、造纸、硝化等化工废水。而国家对水处理的要求越来越严格,再生水的使用越 来越受到重视,因此,针对生物技术处理后废水的深度处理十分必要。芬顿试剂由于产生的 羟基自由基具有强氧化能力,针对这些难降解污染物具有良好的处理效果;同时由于芬顿技 术操作简单、投资成本较低、处理效果良好而得到了广泛的应用。然而,传统芬顿氧化废水 处理工艺存在药剂利用率偏低,含铁污泥产量较大的缺陷。

不同行业、不同厂区内工业废水水质变化较大,有机物含量、种类均具有较大的差异; 流化床芬顿通过调整加药量和加药比例,可适用于不同水质废水的处理。例如,针对含难降 解有机物或有机物含量高的废水,加药量高于一般废水;针对纤维素或半纤维素含量较高的 废水(如造纸废水),亚铁投加量偏高对该类废水的处理有利(加药比例区别于其他废水)。

流化床芬顿技术通过填料结晶技术,使容易形成铁泥的三价铁通过形成铁氧化物催化剂 晶体的形式披覆在填料颗粒表面,不仅有效解决了催化剂随水流失的问题,同时因晶体异相 催化和还原溶解作用强化了催化氧化效率。要实现这一技术,芬顿流化床装置的设计至关重 用。中国专利公开号CN202898099U公开的芬顿流化床装置虽然通过内部固定催化剂降低了 铁泥产量,但异相催化的效率低下,且无特殊混合措施容易造成预混合区的水质不均匀。中 国专利CN202688073U公开了一种通过导流筒延长污水处理历程的多点加药芬顿流化床装 置,提高了药剂利用率和处理效率;但是该装置未考虑固体填料的分离、在装置内循环、均 匀分布的问题,且操作繁琐。中国专利CN202139138U公开的接在铁床微电解反应塔后面的 芬顿流化床装置无填料分离措施,当规模较大时难以实现均匀布水,且未充分利用前塔出水 的高位而采用射流器,消耗更多动力。中国专利CN102774953A和CN202643404U公开的 芬顿流化床装置进水池不耐进水冲击负荷,有扬程余量时易发生溅水现象,泵后加药无特殊 混匀措施造成水质不均匀,布水管布水易被填料堵塞,规模大时易发生布水不均现象,且排 渣不易控制。中国专利CN202785780U公开的气提式的芬顿流化床装置同样存在进水槽不耐 冲击负荷且易因扬程余量而溅水,两支回流水无法进行充分混合而影响反应效果;气提管内 湍流剧烈,影响结晶效果;在有回流的情况下气提形成流化床,造成运行成本和投资成本上 升;且该装置未考虑填料颗粒结晶长大后排除的问题。

已公开的专利表明,关于流化床芬顿氧化装置的进水回流、布水、分离、排渣和流化等 关键设计有多种表述和方式,然而各装置工程化应用存在或多或少问题。针对传统流化床芬 顿氧化装置普遍存在的停留时间较长,布水不均而易产生沟流,药剂利用率低,除铁效果尚 有待优化(出水的铁高于混凝沉淀所需量)等缺陷,结合多年流化床芬顿氧化工程设计和运 行经验,本发明提出一种改进的流化床芬顿氧化床处理装置。

发明内容

1.要解决的技术问题

针对现有技术中存在的流化床芬顿氧化装置废水的停留时间长,布水不均而易产生沟流, 药剂利用率低,除铁效果不佳(出水的铁高于混凝沉淀所需量)等问题,本发明提供了一种 芬顿流化床处理装置及其废水处理方法,它可以提高药剂利用率,维持高效稳定的除铁效率。

2.技术方案

本发明的目的通过以下技术方案实现。

一种芬顿流化床处理装置,它包括调节池、提升泵和主体反应塔,调节池通过提升泵与 主体反应塔顶部的配水槽连接,所述的主体反应塔内填充有填料,所述的主体反应塔内填料 底部为倒锥斗,倒锥斗上设置有进水口,倒锥斗的底部连接排渣管;

所述的主体反应塔内填料上方设置有斜板;在斜板上方且位于所述的主体反应塔端口处 设置有分隔槽和出水槽;所述的分隔槽由竖直的隔板均分为左右两单槽,两单槽的上端均与 所述的配水槽连通,分隔槽的底部设有开口,该两单槽分别通过第一循环泵和第二循环泵接 入所述倒锥斗的进水口;分隔槽的正对面设有出水槽。

优选地,在距离倒锥斗底部1/3和2/3处对称设置有两组进水口,共4个,使得混合液从 两个单槽流出经第一循环泵和第二循环泵后均匀分流为两支。

优选地,所述的配水槽顶部设有调节管控制来水负荷,调节管的另一端与所述的调节池 相连。

优选地,所述的倒锥斗的锥角角度为5~60°。

优选地,所述的填料为:树脂、活性炭颗粒、建筑砂、石英砂、沸石、陶粒、皂石、砖 块碎屑中的一种或一种以上,填料颗粒平均粒径0.1~3.0mm。

优选地,在主体反应塔的填料内沿主体反应塔纵向设置有若干个导流板,导流板将主体 反应塔分为若干个上升空间,导流板的底边距离倒锥斗上端的高度为1~4m。

一种所述的芬顿流化床处理装置的废水处理方法,其步骤为:

(a)在主体反应塔内加入主体反应塔体积10%~40%的填料颗粒;

(b)在调节池内调节进水pH,控制主体反应塔内的pH为3.0~4.0;控制水量,保持主 体反应塔内的水流停留时间为10~30min;

(c)调节池的水经过提升泵进入配水槽,配水槽出水进入分隔槽,分别由第一循环泵和 第二循环泵回流至倒锥斗,再通过倒锥斗上的进水口均匀进入主体反应塔内;调节回流比, 控制主体反应塔内的上升流速为30~150m/h,保证导流板顶部低于填料悬浮层顶部;

(d)在分隔槽的两单槽内分别加双氧水和硫酸亚铁溶液(加药量视水质而定),两种药 剂分别随水流经过第一循环泵和第二循环泵进入倒锥斗;

(e)倒锥斗内产生旋流混匀水流,与填料进行反应,再经过导流板推流和分离后,上清 液一部分从分隔槽的底部进入分隔槽的单槽内,一部分进入出水槽排出;

(f)运行一周以后,将硫酸亚铁减量50%继续运行;运行6~12个月后排渣。

优选地,所述的步骤(a)中,填料颗粒分两次投加,初次投加填料总量的75%~85%, 运行50~500h后,补加剩余的15%~25%。

3.有益效果

相比于现有技术,本发明的优点在于:

(1)本发明主体反应塔顶部装有配水槽,通过缓冲提升泵的扬程余量消除分隔槽溅水以 及进水从分隔槽底部开口冲入出水的问题;配水槽顶部设调节管将负荷过大产生的多余水量 回流至调节池。主体反应塔顶部设有底部内侧开口的分隔槽,该分隔槽由两个单槽组成,两 个单槽内分别加入硫酸亚铁和双氧水后药剂随水流一起回流;利用出水稀释进水负荷的同时 防止硫酸亚铁和双氧水提前反应,提高药剂利用率;

(2)在距离倒锥斗底部1/3和2/3处沿锥面同一切线方向的对称设计有进水口,共4个, 分隔槽的两个单槽通过第一循环泵和第二循环泵接入倒锥斗上的进水口,四支进水管从两个 高度切向进入倒锥斗内形成旋流,充分混匀药剂、水流和填料;旋流布水不仅可消除布水不 均而产生短流现象;对反应塔底部结晶的填料也有筛分作用,过大的颗粒会沉入倒锥斗内被 排走;同时,高速旋流使得大颗粒填料相互摩擦破碎,产生新的晶种,维持反应塔内的填料 活性和流化状态;

(3)倒锥斗的锥角角度设置为5~60°,角度太小没有足够的倾斜度,不易收集大颗粒 填料;角度太大浪费反应塔的高度,同时旋流太强对导流板的负荷大,要求的塔高也大;

(4)填料粒径选择0.1~3.0mm,粒径太大比表面积小,不利于快速结晶;粒径太小容易 被水流带走而流失,流化状态不稳定;

(5)主体反应塔内从下到上分别设置了导流板和斜板。导流板将反应塔分为多个上升空 间,防止因内径过大和进水波动而出现紊流现象,同时将底部剧烈的旋流转变为稳定的上推 流,提高填料层的流化高度与质量;控制导流板底部距离,通过旋流和导流板的撞击作用促 进结晶包裹较厚的填料颗粒破碎,形成新的晶种。斜板用于截留小粒径和摩擦破碎的填料, 防止颗粒进入回流泵(无需利用足够的高度分离)的同时提高塔内晶种的密集度,维持结晶 除铁效率。最后,一部分出水通过斜板上方、分隔槽正对的出水槽排出,一部分从分隔槽回 流,出水槽与分隔槽正对设置既保持美观也稳定了出水负荷;

(6)保持导流板和倒锥斗的距离为1~4m,具体距离视反应塔的高度而定;距离太近会 影响旋流甚至消除旋流,无法通过旋流使得混合体系充分反应;距离太远撞击力度不够起不 到破碎颗粒的作用,同时上端超过填料悬浮层顶部,分隔的区域之间缺少均衡空间,容易造 成区域之间推流不均匀;

(7)本发明的方法步骤中,加入反应塔体积10%~40%的填料颗粒,填料投加量适中, 保证结晶效果的同时节约成本,降低流化负荷;控制pH至3.0~4.0,为最佳的结晶效果,有 利于铁泥的削减;控制上升流速30~150m/h,使得导流板顶部低于悬浮层顶部,实现各单区 的相互均衡;在分隔槽内分别加双氧水和硫酸亚铁,一方面防止二者提前反应,同时也起到 稀释作用,提高药剂的利用率;运行一周后将硫酸亚铁的投加量减半,充分利用γ-FeOOH(γ 型羟基氧化铁)结晶的异相催化效果,降低成本的同时进一步削减铁泥的产量;

(8)填料分为两次投加,先加入总量的75%~85%填料颗粒,充分利用新鲜填料活性较 高的优势达到较好的除铁效果;运行一周以后,随着结晶的产生与累积,填料颗粒的悬浮状 态受到影响,同时表面的γ-FeOOH(γ型羟基氧化铁)会在一定程度上抑制Fe3+的进一步结晶; 此时,再补加剩余的15%~25%的填料颗粒,可以保持填料颗粒的表面活度;同时,由于新填 料的粒径小于已经结晶成长的颗粒,在反应塔内会发生大小颗粒分层的现象,提高填料层的 悬浮高度,强化除铁效果。