申请日2012.03.22

公开(公告)日2013.01.02

IPC分类号C02F11/00; C02F11/10; C02F11/12

摘要

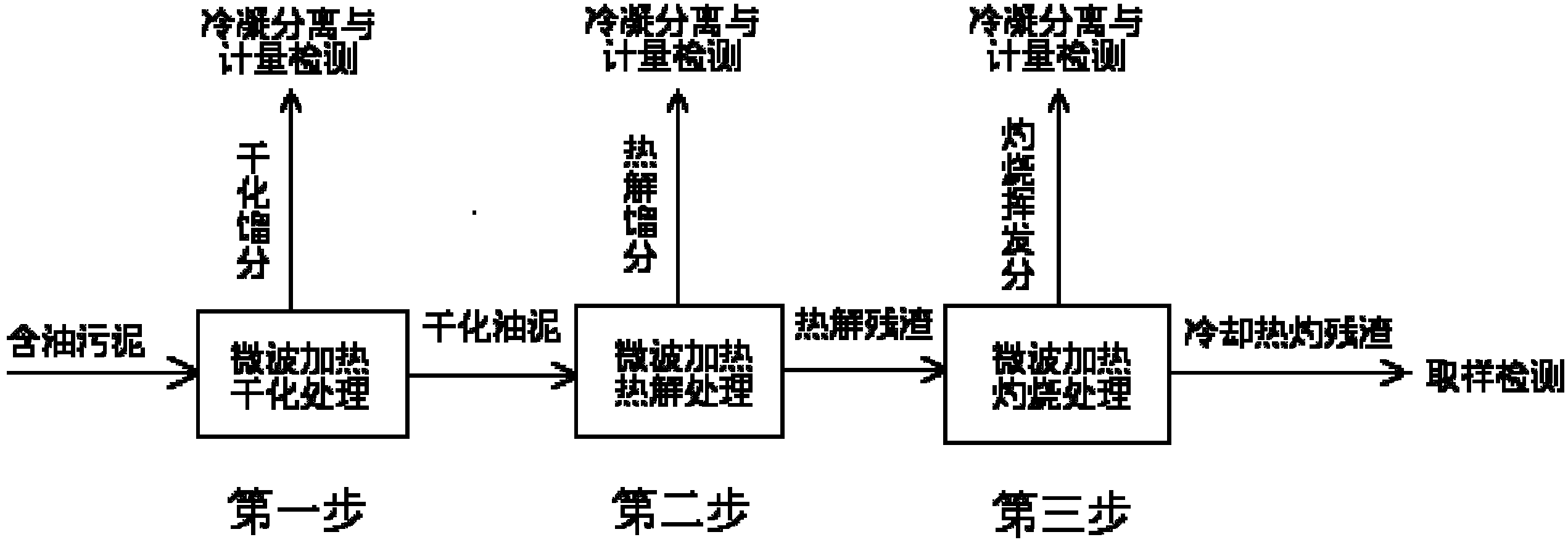

含油污泥热处理的实验方法,应用于研究含油污泥热处理效果及特征。其程序升温过程为:第一,干化处理。将含油污泥样品从室温升高到200~250℃,使水分完全蒸发,分析不凝气和回收油的组成。第二,热解处理。再将干化油泥温度升高到600~700℃,使油泥中重油、沥青质等有机物质因高温受热进行完全裂解,分析回收油与不凝气的组成。第三,灼烧处理。将含油污泥热解残渣温度升高到800~900℃,分析石油类等污染物含量。能方便快速获取含油污泥在不同加热温度段的热处理产物的产生量及组成数据,研究掌握含油污泥的热处理效果及特征,实现含油污泥的无害化与资源化利用目标。

权利要求书

1.一种含油污泥热处理的实验方法,其特征在于:

将含油污泥样品置入微波加热反应器中,采用程序升温方式对含油 污泥进行加热处理与产物产生量计量及组成分析;其程序升温过程为:

第一步,干化处理:将含油污泥样品从室温升高到200~250℃,使 水分完全蒸发,完成含油污泥的干化处理,其馏分进行冷凝分离,分别 计量不凝气、回收油和回收水的产生量,分析不凝气和回收油的组成;

第二步,热解处理:再将干化油泥温度升高到600~700℃,使油泥 中重油、沥青质等有机物质在加热下进行完全裂解,完成干化油泥的热 解处理,其馏分进行冷凝分离,分别计量不凝气、回收油和回收水的产 生量,分析回收油与不凝气的组成;

第三步,灼烧处理:将含油污泥热解残渣温度升高到800~900℃, 使热解残渣完全焦化,完成热解残渣的灼烧处理,热灼残渣经冷却至室 温后取出进行称重,分析石油类等污染物的含量。

2.根据权利要求1所述的一种含油污泥热处理的实验方法,其特征 在于:微波加热反应器容积为1000~5000ml,最佳为2000~3000ml。

3.根据权利要求1所述的一种含油污泥热处理的实验方法,其特征 在于:热解实验的样品置入量为1000~3000g,最佳为1000~2000g。

4.根据权利要求1所述的一种含油污泥热处理的实验方法,其特征 在于:干化处理控制升温速率为10~60℃/分钟,最高温度为200~250 ℃。

5.根据权利要求1所述的一种含油污泥的无害化处理方法,其特征 在于:热解处理控制升温速率为50~80℃/分钟,最高温度600~700℃。

6.根据权利要求1所述的一种含油污泥的无害化处理方法,其特征 在于:灼烧处理控制升温速率为70~100℃/分钟,最高温度800~900℃。

7.根据权利要求1所述的一种含油污泥的无害化处理方法,其特征 在于:干化处理、热解处理和灼烧处理产生的高温馏分进行单独冷凝分 离,分别对不凝气、回收油与回收水进行计量,分别对不凝气与回收油 进行取样检测。

说明书

含油污泥热处理的实验方法

技术领域

本发明涉及石油、石化工业环境保护领域,是一种含油污泥热处理的实 验方法。该方法适用于油田炼化生产与污水处理系统产生的含油污泥等废物 的减量化、资源化与无害化处理的实验评价与技术研究。

背景技术

含油污泥是石油开采与炼制过程中产生的固体废弃物,除含有石油 类物质外,还含有苯,酚类等有毒有害物质,已被列入《国家危险废物 名录》管理。随着石油开采与炼油规模的增大,含油污泥产生的数量越 来越多,对环境的危害、污染越来越严重。因此,开展从含油污泥回收 油、实现残渣无害化处置研究,对解决我国国民经济持续发展过程的能 源短缺问题而面临的环境挑战具有重要意义。

目前,含油污泥资源化利用处理技术可分为:物理化学转化技术和 热转化技术。其中,物料化学处理技术,比如萃取方法、热水洗方法, 仅适用于含油量在5~10%以上的含油污泥,并且需加入化学药剂,仍有 污水、废渣排放,处理费用较高。热转化技术,比如焚烧处理和作燃料、 制砖工艺,虽然能够对含油污泥中的有害有毒有机物进行处理彻底,但 是需建立焚烧装置,同时加入助燃燃料,有废气排放,不能回收含油污 泥中的原油,有废气排放,也容易二次污染。在诸多方法中,热解技术 不但有利于提高含油污泥的油回收率,而且在较高温度下部分重质沥青 物质可结焦成固体碳,固化含油污泥中重金属等有害物质,实现热解残 渣的无害化。因此,含油污泥热解技术研究越来越受到人们的重视。

热解技术可分为传统热源的热辐射加热和微波加热热解两种。微波 作为一种新兴技术,不同于传统加热方式,它是材料在电磁场中由介质 损耗而引起的体加热,其能量是通过空间或者媒质以电磁波形式传递的。 与传统热源热热辐射加热比较,微波具有加热均匀、高效快速、易于控 制、且对物料具有选择性、具有催化作用等特点。虽然有采用微波热解 技术处理含油污泥的报道,但是其主要目的是把含油污泥热解后的残渣 经过改性作为吸附材料。微波具有波长短(1~1mm)频率高(300~ 300GHZ)、量子特性等明显特征。人们将微波加热技术应用于纸类、木 材、树脂挤出等物理加工过程。不仅可以有效地提高反应转化率,而且 体现出节能环保等诸多优点。

专利ZL200610103671.6提出了“一种含油污泥的资源化处理方法”, 即将含油污泥送入密闭的干馏裂解炉或水平回转干馏炉内进行热解处 理,热解处理在200~600℃条件下反应1~5小时,回收油气水馏分和热 解残渣。其特征是热解处理温度为500~600℃,热解处理反应时间为2~ 3小时,该方法的热解反应时间长,这将导致处理设备规模大、投资高, 运行的耗能与成本高。公开专利CN101838094A,提供了“一种油田含油 污泥微波热解资源化处理方法及装置”,将含油污泥送入微波加热的密 闭反应器中,在温度200~900℃下进行热解处理,将热解处理产生的油 气水进行回收再利用,热解后的残渣作路基材料或利用硝酸或利用NaOH 碱进行改性,改性后的残渣做吸附材料。该方法仍然是只考虑到了可以 进行热解的温度范围和产物回收的最终结果,而无法获取含油污泥在不 同加热温度段的热处理产物的产生量及组成数据,不能研究掌握含油污 泥的热处理过程特征及效果。

发明内容:

本发明的目的在于:为石油石化行业的含油污泥污染治理提供一种 提供科学可靠、高效方便的含油污泥无害化与资源化的实验方法,为油 田炼化生产过程的环境保护与清洁生产提供科研基础方法的支持。

本发明方法是这样实现的:含油污泥热处理的实验方法是将含油污 泥样品置入微波加热反应器中,采用程序升温方式对含油污泥进行加热 处理,通过对热处理产物的产生量及组成分析,以研究含油污泥热处理 的特征及效果。其程序升温过程为:

第一步,干化处理。将含油污泥样品从室温升高到200~250℃,使 水分完全蒸发,完成含油污泥的干化处理,其馏分进行冷凝分离,分别 计量不凝气、回收油和回收水的产生量,分析不凝气和回收油的组成。

第二步,热解处理。再将干化油泥温度升高到600~700℃,使油泥 中重油、沥青质等有机物质因高温受热进行完全裂解,完成干化油泥的 热解处理,其馏分进行冷凝分离,分别计量不凝气、回收油和回收水的 产生量,分析回收油与不凝气的组成。

第三步,灼烧处理。将含油污泥热解残渣温度升高到800~900℃, 使热解残渣完全焦化,完成热解残渣的灼烧处理,热灼残渣经冷却至室 温后取出进行称重,分析石油类等污染物的含量。

微波加热反应器容积为1000~5000ml,最佳为2000~3000ml。

热解实验的样品置入量为1000~3000g,最佳为1000~2000g。

干化处理控制升温速率为10~60℃/分钟,最高温度为200~250℃。

热解处理控制升温速率为50~80℃/分钟,最高温度600~700℃。

灼烧处理控制升温速率为70~100℃/分钟,最高温度800~900℃。

干化处理、热解处理和灼烧处理产生的高温馏分进行单独冷凝分离, 分别对不凝气、回收油与回收水进行计量,分别对不凝气与回收油进行 取样检测。

本发明的有益效果:本发明利用微波加热技术,根据含油污泥高含 水、组成复杂的特点,采用程序升温模对样品进行加热处理,通过对在 不同加热段的热处理产物的产生量及组成分析,可有效了解含油污泥中 水分与原油组分的加热挥发与分解的情况,全面研究掌握含油污泥的热 处理效果及特征,可为含油污泥热处理技术开发、装置设备研制及工程 设计提供科学可靠的实验手段和重要基础实验数据。采用微波加热对油 田炼化企业的含油污泥进行处理,不但能减少含油污泥对环境的污染, 而且有利于回收利用含油污泥中的石油类物质,从而实现含油污泥的无 害化与资源化利用目标。