申请日2012.03.26

公开(公告)日2012.08.29

IPC分类号C07C31/04; C07C29/151; C02F9/04; C01C1/04; C10J3/72; C10J3/82; C10J3/20

摘要

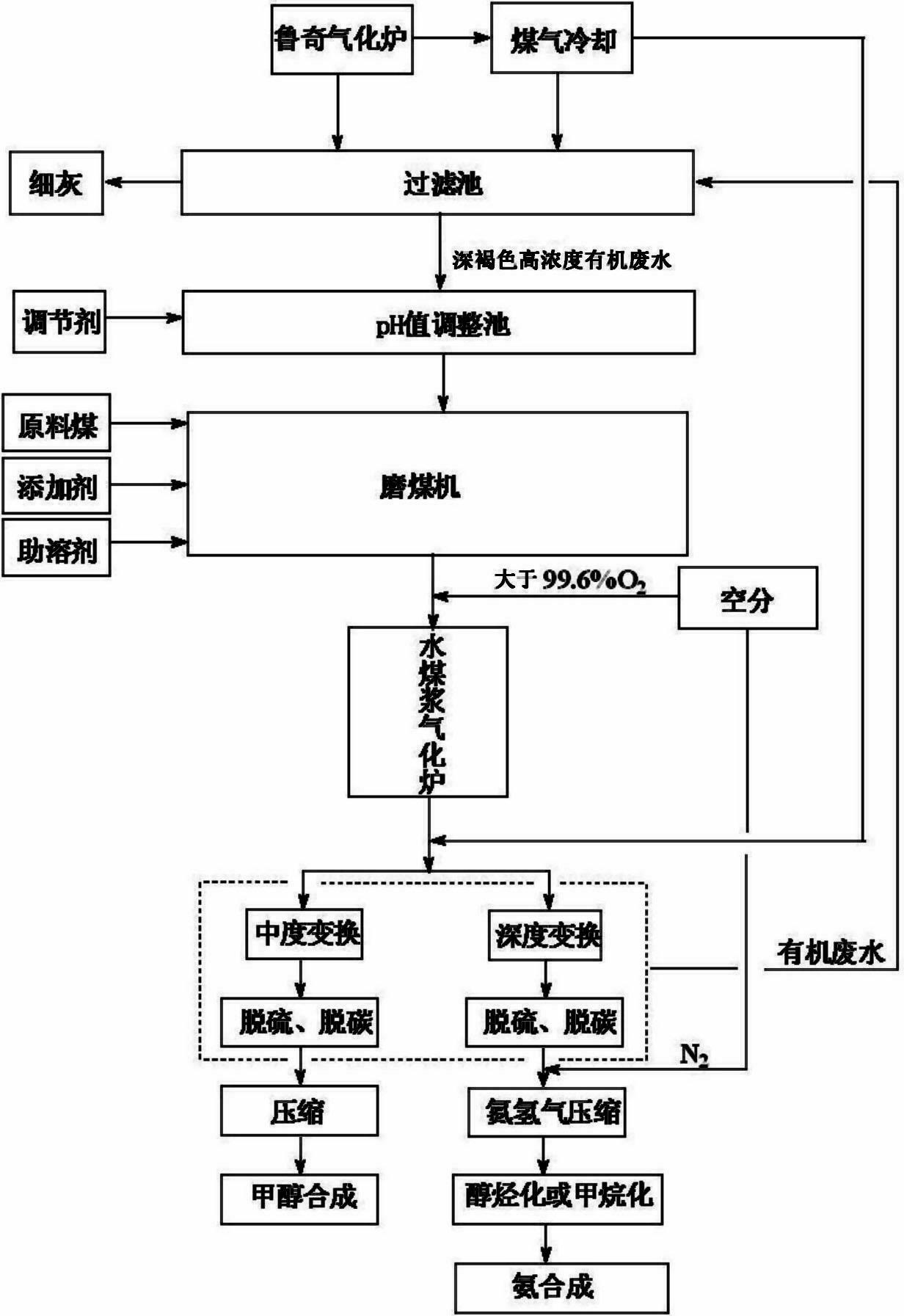

本发明公开了水煤浆炉处理鲁奇气化废水联合气化生产甲醇的方法,属于能源化工、环保技术领域,涉及到化工生产中含焦油、酚等高浓度废水处理制备合成氨、甲醇技术。包括以下步骤:将鲁奇气化、冷却过程中的废水沉淀除去细灰后调pH值为6.8-7.2,添加原料煤、废水、添加剂、助溶剂后送入磨煤机中磨制成煤浆,将煤浆与高纯度氧气通过喷嘴雾化喷入水煤浆气化炉中生成湿煤气,将来自水煤浆气化炉及鲁奇气化炉经洗涤冷却后的湿煤气混合,送往变换炉,变换气进入脱硫、脱碳工段后用于合成甲醇或液氨。本发明实现了鲁奇气化炉废水的无害化处理,又为合成氨、甲醇提供了原料气,最终实现联合气化、变废为宝、清洁生产,具有投资少、见效快、环保、安全的特点。

权利要求书

1.一种水煤浆炉处理鲁奇气化废水联合气化生产甲醇的方法,其特征是包括以下步骤:

(1)将鲁奇气化、冷却过程中的废水收集进入过滤池中,静置24h后,除去细灰,将上层深废水经泵打入pH值调整池;

(2)用pH调节剂调节废水pH值为6.8-7.2;

(3)将原料煤、废水、添加剂、助溶剂加入到磨煤机中,在磨煤机中磨制成煤浆,其中煤浆粘度为300~1200cP,煤浆浓度为58%~62%,煤浆粒度为8-325目;

(4)将煤浆经高压水煤浆泵同空分来的纯度大于99.6%的氧气通过喷嘴雾化喷入水煤浆气化炉中,生成包括CO、H2、H2O的湿煤气;

(5)将来自水煤浆气化炉及鲁奇气化炉经洗涤冷却后的湿煤气混合,送往中度变换炉或者深度变换炉,其中,中度变换将湿煤气中的CO部分变换为CO2,满足生产甲醇的CO含量;深度变换将水煤气中的CO部分变换为CO2;

(6)变换气进入脱硫、脱碳工段,经湿法脱硫脱除其中的H2S、CO2气体,再经精脱硫脱除其中的有机硫;

(7)脱硫、脱碳后的气体成分主要为CO+H2或H2,当生成生产甲醇时,通过调节CO与H2比例,经压缩机压缩后进入甲醇合成工段合成甲醇,当生产液氨时,与氮气经氮氢气压缩后进入合成氨塔内反应生产液氨。

说明书

水煤浆炉处理鲁奇气化废水联合气化生产甲醇的方法

技术领域

本发明属于能源化工、环保技术领域,涉及到化工生产中含焦油、酚等高浓度废水处理制备合成氨、甲醇技术,具体涉及水煤浆炉处理鲁奇气化废水联合气化生产甲醇的方法。

背景技术

鲁奇气化技术为固定床气化,由于其生产过程中采用的煤种多为低阶烟煤及炉顶操作温度低,煤中的轻质组分转化为焦油、酚等物质与煤气同时产生,煤气中含有较多的焦油、酚等有机物,在粗煤气冷却、洗涤过程中产生大量废水,水质成分复杂,污染物浓度高。

废水中含有大量的酚类物质、单环芳烃和多环芳烃以及含氮、硫、氧的杂环化合物,还有部分焦油,其水质和水量取决于所采用的工艺和生产操作条件,主要产生于煤气、冷却、净化等过程而且煤的级别越低,水质越恶劣。这些废水在排出之前如果不经过处理直接排放,或者处理程度不够而排放势必造成煤气生产企业周围水体的严重污染,也会对地下水造成很严重的危害。废水的pH一般在8-10之间,有些高pH值煤气废水还和其焦油严重乳化产生大量乳化油,使煤气废水的处理更为困难。

目前对于其废水的处理,国内外普遍采用化工分离流程与生化处理相结合的方式来处理,但由于该类废水污染负荷高、水质复杂,以及处理流程设计上存在缺陷,使得化工分离过程的运行状况普遍不理想,并存在废水处理流程长、工艺复杂、运行费用高、不稳定的缺点。不仅水中具有经济价值的酚类物质没有得到有效回收,而且出水COD指标长期居高不下,达不到国家排放标准,污染了周边环境和附近居民用水安全,极大的制约了企业清洁生产的实现和可持续性发展。

发明内容

本发明的目的是提供一种水煤浆炉处理鲁奇气化废水联合气化生产甲醇的方法。

本发明的发明思路是:鲁奇气化废水一般呈深褐色,有一定粘度、多泡沫,废水主要成分包括焦油、酚、单环芳烃、多环芳烃等小分子有机物,BOD和COD的浓度很高,废水中的有机物均是煤在气化过程中被干馏出的挥发物,在洗涤、冷却过程中进入水中,有机物的含量及种类与所选煤种、操作温度及鲁奇炉炉型有关。焦油会使合成氨(甲醇)变换、合成工段催化剂中毒,在气化后必须要除净焦油才能进入后续系统,而水煤浆气化炉出口的粗煤气没有除焦油装置,可直接进入后续生产系统,这是因为煤中的小分子有机物在高温、高压、纯氧的条件下已经被完全燃烧、气化成粗煤气,粗煤气中几乎不含焦油、酚等小分子有机物,水煤浆气化炉完全可以清洁的处理这些废水。

本发明是通过以下技术方案实现的:

水煤浆炉处理鲁奇气化废水联合气化生产甲醇的方法,包括以下步骤:

(1)将鲁奇气化、冷却过程中的废水收集进入过滤池中,静置24h后,除去细灰,将上层深废水经泵打入pH值调整池;

(2)用pH调节剂调节废水pH值为6.8-7.2;

(3)将原料煤、废水、添加剂、助溶剂加入到磨煤机中,在磨煤机中磨制成煤浆,其中煤浆粘度为300~1200cP,煤浆浓度为58%~62%,煤浆粒度为8-325目;

(4)将煤浆经高压水煤浆泵同空分来的纯度大于99.6%的氧气通过喷嘴雾化喷入水煤浆气化炉中,生成包括CO、H2、H2O的湿煤气;

(5)将来自水煤浆气化炉及鲁奇气化炉经洗涤冷却后的湿煤气混合,送往中度变换炉或者深度变换炉,其中,中度变换将湿煤气中的CO部分变换为CO2,满足生产甲醇的CO含量;深度变换将水煤气中的CO部分变换为CO2;

(6)变换气进入脱硫、脱碳工段,经湿法脱硫脱除其中的H2S、CO2气体,再经精脱硫脱除其中的有机硫;

(7)脱硫、脱碳后的气体成分主要为CO+H2或H2,当生成生产甲醇时,通过调节CO与H2比例,经压缩机压缩后进入甲醇合成工段合成甲醇,当生产液氨时,与氮气经氮氢气压缩后进入合成氨塔内反应生产液氨。

本发明是将鲁奇气化炉生产煤气过程中产生的含焦油、酚、单环芳烃、多环芳烃等高浓度有机废水经沉淀、调节废水pH值后,直接作为湿法加压气流床气化炉水煤浆的配水,利用水煤浆气化炉中水煤浆在燃烧、气化化过程中高温、高压的特点,将由鲁奇气化废水配置的水煤浆与纯度99.6%以上的纯氧经喷嘴雾化喷入气化炉中,在3.0MPa、1300℃以上条件下,裂解、燃烧、气化,生成一氧化碳、氢气、二氧化碳、水等粗煤气,将鲁奇气化产生的煤气与水煤浆气化炉产生的煤气经变换、脱硫、脱碳转化为有效气体CO、H2,以这些有效气体生产合成氨、甲醇。既实现了鲁奇气化炉废水的无害化处理,又为合成氨、甲醇企业提供了原料气,最终实现联合气化、变废为宝、清洁生产,具有投资少、见效快、环保、安全的特点。