申请日2012.04.24

公开(公告)日2012.11.28

IPC分类号C02F9/14; C02F1/76; C02F3/30

摘要

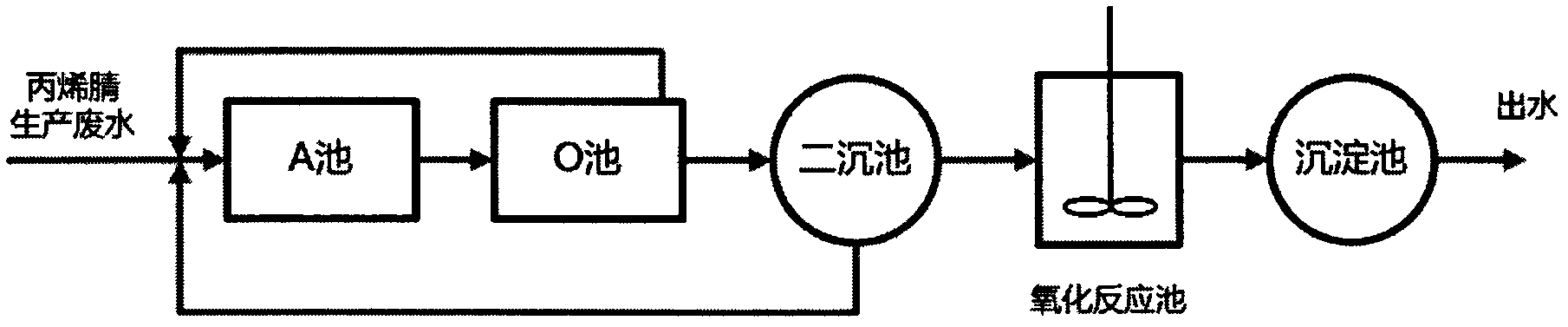

本发明公开了一种丙烯腈生产废水的高效脱氮方法:将丙烯腈生产废水通入到缺氧池中处理,缺氧池的出水进入到曝气池中处理,曝气池的出水经二沉池泥水分离后,进入氧化反应池进行氧化处理,氧化反应池的出水进入沉淀池进行沉淀;缺氧池、曝气池和二沉池中含有富集氰化物降解菌的活性污泥;缺氧池和曝气池的有效容积比1∶1-1∶1.5,曝气池安装HS强切曝气器,曝气风量10-15m3/min/1000m3。本发明还提供了所述的高效脱氮方法涉及的丙烯腈生产废水的生化脱氮处理方法,以及富集氰化物降解菌的活性污泥及其制备方法。本发明的丙烯腈生产废水的高效脱氮方法流程简单、投资省、运行费用低、操作简便,处理后可达到GB8978-1996一级标准。

权利要求书

1.一种富集氰化物降解菌的活性污泥的制备方法,其包括下述步骤: ①将稀释后的丙烯腈生产废水作为进水通入生物处理系统中进行处理,将活 性污泥接种到所述生物处理系统中,活性污泥的接种量为10-15g·L-1,并投 加有机碳源,有机碳源的投加量为50-150mgCOD·L-1·d-1;所述活性污泥的 接种量和有机碳源的投加量中的L为所述生物处理系统的有效容积;所述的 生物处理系统包括依次连接的缺氧池、曝气池以及二沉池,所述缺氧池和所 述曝气池的有效容积之比为1∶1-1∶1.5,所述的曝气池内安装HS强切曝气 器,该曝气器的曝气风量为10-15m3/min/1000m3;②所述稀释的稀释倍数 在前6-8周内,从10倍逐渐降低到5倍,使进水中的总氰含量逐渐提高到 10.0mg·L-1;当所述生物处理系统的出水中NH3-N含量≤5.0mg·L-1时,将 所述稀释倍数从5倍逐渐缩小到1倍,即可。

2.如权利要求1所述的制备方法,其特征在于:所述的缺氧池安装搅 拌器,较佳地为水下推进器,所述的水下推进器按能耗较佳地为1KW/1000m3选型。

3.如权利要求1所述的制备方法,其特征在于:所述的曝气池采用推 流式池型,池内设有廊道;所述廊道的总长度与宽度之比较佳地为5-20∶1。

4.如权利要求1所述的制备方法,其特征在于:所述的二沉池的污泥 回流至缺氧池进水端的回流比为1.0-2.0,保证所述生物处理系统中的污泥浓 度维持在5.0-8.0gVSS·L-1。

5.如权利要求1所述的制备方法,其特征在于:所述的有机碳源为葡 萄糖;步骤②中,若稀释倍数降低到5倍后进水中的总氰含量达不到10.0 mg·L-1,补加氰化物使其满足该总氰含量;所述的氰化物较佳地为氰化钠。

6.一种由权利要求1~5中任一项所述的制备方法得到的富集氰化物降 解菌的活性污泥。

7.一种丙烯腈生产废水的生化脱氮处理方法,其包括下述步骤:将丙 烯腈生产废水通入到缺氧池中处理,缺氧池的出水进入到曝气池中处理,曝 气池的出水经二沉池泥水分离后排出,二沉池的污泥回流至缺氧池的进水 端,曝气池中的硝化液回流至缺氧池的进水端,所述缺氧池、曝气池和二沉 池中含有权利要求6所述的富集氰化物降解菌的活性污泥;所述缺氧池、曝 气池或二沉池同权利要求1~4任一项所述。

8.一种丙烯腈生产废水的高效脱氮方法,其包括下述步骤:采用权利 要求7所述的丙烯腈生化脱氮处理方法对丙烯腈生产废水进行生化脱氮处 理,处理后的废水进入氧化反应池进行氧化处理,氧化反应池的出水进入沉 淀池进行沉淀处理,即可。

9.如权利要求8所述的高效脱氮方法,其特征在于:所述的氧化处理 采用投加次氯酸钠进行,所述次氯酸钠的投加量为10-100mg·L-1;所述氧化 处理的处理时间为1.0-4.0h。

10.如权利要求8所述的高效脱氮方法,其特征在于:所述的沉淀池按 表面负荷0.5-0.75m3/m2/h设计。

说明书

丙烯腈生产废水的高效脱氮方法

技术领域

本发明涉及水处理技术领域,具体涉及一种丙烯腈生产废水的高效脱氮 方法,以及该方法中使用的富集氰化物降解菌的活性污泥及其制备方法,以 及一种丙烯腈生产废水的生化脱氮处理方法。

背景技术

近年来随着丙烯腈下游产品腈纶、丙烯腈-丁二烯-苯乙烯/苯乙烯 (ABS/AS)、丙烯酰胺、丁腈橡胶和丁腈胶乳、己二腈和己二胺等方面的发 展,特别是下游精细化工新品的不断开发与应用,世界的丙烯腈需求量不断 增加。丙烯腈是一种易挥发、剧毒的有机化合物,美国环保局和我国相继将 其列入了优先控制污染物名单。

国内外对丙烯腈废水处理的方法主要有:蒸发浓缩法,生化法,硫酸亚 铁法,过氧化物法,水解法,臭氧氧化法,液膜法,离子交换法,活性炭吸 附法等。对于浓度较低的丙烯腈废水一般采取生化法处理。目前丙烯腈废水 生物处理技术尚不太成熟,运行成功经验较少。大庆腈纶厂污水处理主流程 采用表曝加接触氧化,进水COD稀释至800-1000mg·L-1,出水COD<200 mg·L-1,NH3-N约为150mg·L-1。抚顺化纤厂污水处理主流程为曝气塔-厌氧 生化-接触氧化-生物炭塔,进水COD为1200mg·L-1,出水COD为500-600 mg·L-1,水质波动大,对生化处理影响大,运行不稳定。金山石化腈纶厂污 水处理主流程为塔滤,进水COD为1000-2000mg·L-1、出水为500-700mg·L-1。 安庆石化腈纶有限公司采用了A/O工艺处理腈纶污水进行处理,但是处理效 果并不理想,出水COD为103.5mg·L-1,氨氮为31.3mg·L-1。兰州石化腈纶 厂的处理效果比较好,出水COD为102mg/L,氨氮为1.02mg·L-1,然而其 进水中有1/3是易生物处理的生活污水,且处理工艺为水解-A/O工艺-接触 氧化,比较繁琐。

发明内容

本发明所要解决的技术问题是克服了现有的生物处理丙烯腈生产废水 的处理工艺技术不成熟导致运行不稳定、处理效果不理想或工艺繁琐等缺 陷,提供了一种丙烯腈生产废水的高效脱氮方法,丙烯腈生产废水的生化脱 氮处理方法,以及该方法中使用的富集氰化物降解菌的活性污泥及其制备方 法。本发明的丙烯腈生产废水的高效脱氮方法是一种流程简单、投资省、处 理效率高、适合工程规模处理丙烯腈生产废水的方法。

本发明提供了一种富集氰化物降解菌的活性污泥的制备方法,其包括下 述步骤:①将稀释后的丙烯腈生产废水作为进水通入生物处理系统中进行处 理,将活性污泥接种到所述生物处理系统中,活性污泥的接种量为 10-15g·L-1,并投加有机碳源,有机碳源的投加量为50-150mgCOD·L-1·d-1; 所述活性污泥的接种量和有机碳源的投加量中的L为所述生物处理系统的 有效容积;所述的生物处理系统为A/O系统,包括依次连接的缺氧池(A池)、 曝气池(O池)以及二沉池,所述缺氧池和所述曝气池的有效容积之比为1∶ 1-1∶1.5,所述的曝气池内安装HS强切曝气器,该曝气器的曝气风量为10-15 m3/min/1000m3;②所述稀释的稀释倍数在前6-8周内,从10倍逐渐降低到 5倍,使进水中的总氰(TCN)含量逐渐提高到10.0mg·L-1;当所述生物处 理系统的出水中NH3-N含量≤5.0mg·L-1时,将所述稀释倍数从5倍逐渐缩 小到1倍,即可。

本发明中,所述的丙烯腈生产废水为本领域常规所指的含有大量丙烯 腈、丙烯酸、乙腈、丙烯醛、氰化物等污染物的生产废水。在所述的丙烯腈 生产废水中COD、TKN、NH3-N与TCN等指标会因工程而异,本发明中主 要以COD为1200-3000mg·L-1、TKN为200-500mg·L-1、NH3-N为100-250 mg·L-1与TCN为3-10mg·L-1的生产废水作为较佳的实施方式,但并不限于 此。

本发明中,所述的活性污泥为本领域中各种常规的活性污泥,如普通城 市污水厂的活性污泥。

本发明中,所述的缺氧池在处理时一般伴随搅拌处理,通过安装搅拌器, 实现活性污泥不沉底。所述的搅拌器较佳地为水下推进器,所述的水下推进 器按能耗较佳地为1KW/1000m3选型。

本发明中,所述的生物处理系统的工作方式与本领域的A/O系统相同, 大致为:进水进入到缺氧池中处理,缺氧池的出水进入到曝气池中处理,曝 气池的出水经二沉池泥水分离后排出,二沉池的污泥回流至缺氧池的进水 端。

本发明中,所述的曝气池较佳地采用推流式池型,池内设有廊道。所述 廊道的总长度与宽度之比较佳地为5-20∶1。

本发明中,所述的HS强切曝气器为上海心缘环境工程有限公司生产, 型号为HS强切曝气器。

本发明中,所述的二沉池的污泥回流至缺氧池进水端的回流比为本领域 常规操作,较佳的回流比为1.0-2.0,保证所述生物处理系统中的污泥浓度维 持在5.0-8.0gVSS·L-1。

本发明中,所述的有机碳源为易降解的有机碳源,如葡萄糖。

步骤②中,若稀释倍数降低到5倍后进水中的总氰含量达不到10.0 mg·L-1,可通过补加氰化物使其满足该总氰含量。所述的氰化物可为各种常 规的无机氰化盐,如氰化钠。

本发明所述的稀释倍数指稀释前溶液浓度除以稀释后的溶液浓度所得 的商。

本发明还提供了由上述制备方法得到的富集氰化物降解菌的活性污泥。 本发明的富集氰化物降解菌的活性污泥不仅能够降解氰化物,还能降解如丙 烯醛等有毒有害物质。

本发明还提供了一种丙烯腈生产废水的生化脱氮处理方法,其包括下述 步骤:将丙烯腈生产废水通入到所述缺氧池中处理,所述缺氧池的出水进入 到所述曝气池中处理,所述曝气池的出水经所述二沉池泥水分离后排出,所 述二沉池的污泥回流至所述缺氧池的进水端,所述曝气池中的硝化液回流至 所述缺氧池的进水端,所述缺氧池、曝气池和二沉池中含有所述的富集氰化 物降解菌的活性污泥;所述缺氧池和所述曝气池的有效容积之比为1∶1-1∶ 1.5,所述的曝气池内安装HS强切曝气器,该曝气器的曝气风量为10-15 m3/min/1000m3。

其中,所述的缺氧池在处理时一般伴随搅拌处理,通过安装搅拌器,实 现活性污泥不沉底。所述的搅拌器较佳地为水下推进器,所述的水下推进器 按能耗为1KW/1000m3选型。

其中,所述的曝气池较佳地采用推流式池型,池内设有廊道。所述廊道 的总长度与宽度之比较佳地为5-20∶1。

其中,所述的HS强切曝气器为上海心缘环境工程有限公司生产,型号 为HS强切曝气器。

本发明中,所述的二沉池的污泥回流至缺氧池进水端的回流比为本领域 常规操作,较佳的回流比为1.0-2.0,保证所述生物处理系统中的污泥浓度维 持在5.0-8.0gVSS·L-1。

本发明还提供了一种丙烯腈生产废水的高效脱氮方法,其包括下述步 骤:采用所述丙烯腈生产废水的生化脱氮处理方法对丙烯腈生产废水进行生 化脱氮处理,处理后的废水进入氧化反应池进行氧化处理,氧化反应池的出 水进入沉淀池进行沉淀处理,即可。

其中,所述的氧化处理采用本领域常规的氧化处理方法进行,优选投加 次氯酸钠进行氧化处理。所述次氯酸钠的投加量为本领域常规投加量,较佳 地为10-100mg·L-1。所述氧化处理的处理时间为本领域常规处理时间,较佳 地为1.0-4.0h。在进行所述的氧化处理时较佳地进行搅拌。

其中,所述的沉淀池较佳地按表面负荷0.5-0.75m3/m2/h设计。

本发明丙烯腈生产废水的高效脱氮处理方法在具体实施时的主要构筑 物可为缺氧池、曝气池、二沉池、氧化反应池和沉淀池,其中,缺氧池一般 设置有搅拌器,曝气池设置有HS强切曝气器。

本发明所述原料、设备和组件均市售可得。在符合本领域常识的基础上, 本发明中上述的各技术特征的优选条件可以任意组合得到本发明较佳实例。

本发明的积极进步效果在于:

1、本发明的丙烯腈生产废水的高效脱氮方法流程简单、投资省、运行 费用低、操作简便。

2、丙烯腈生产废水经改进A/O工艺处理后(即生化脱氮处理),COD< 300mg·L-1、NH3-N<5.0mg·L-1、TCN<1.0mg·L-1。

3、丙烯腈生产废水经“次氯酸钠氧化-沉淀”处理后,出水COD、NH3-N 与TCN分别小于100mg·L-1、1.0mg·L-1与0.5mg·L-1,达到GB8978-1996一 级标准。