申请日2012.03.30

公开(公告)日2012.07.25

IPC分类号C02F9/04; C02F101/20; C02F103/16

摘要

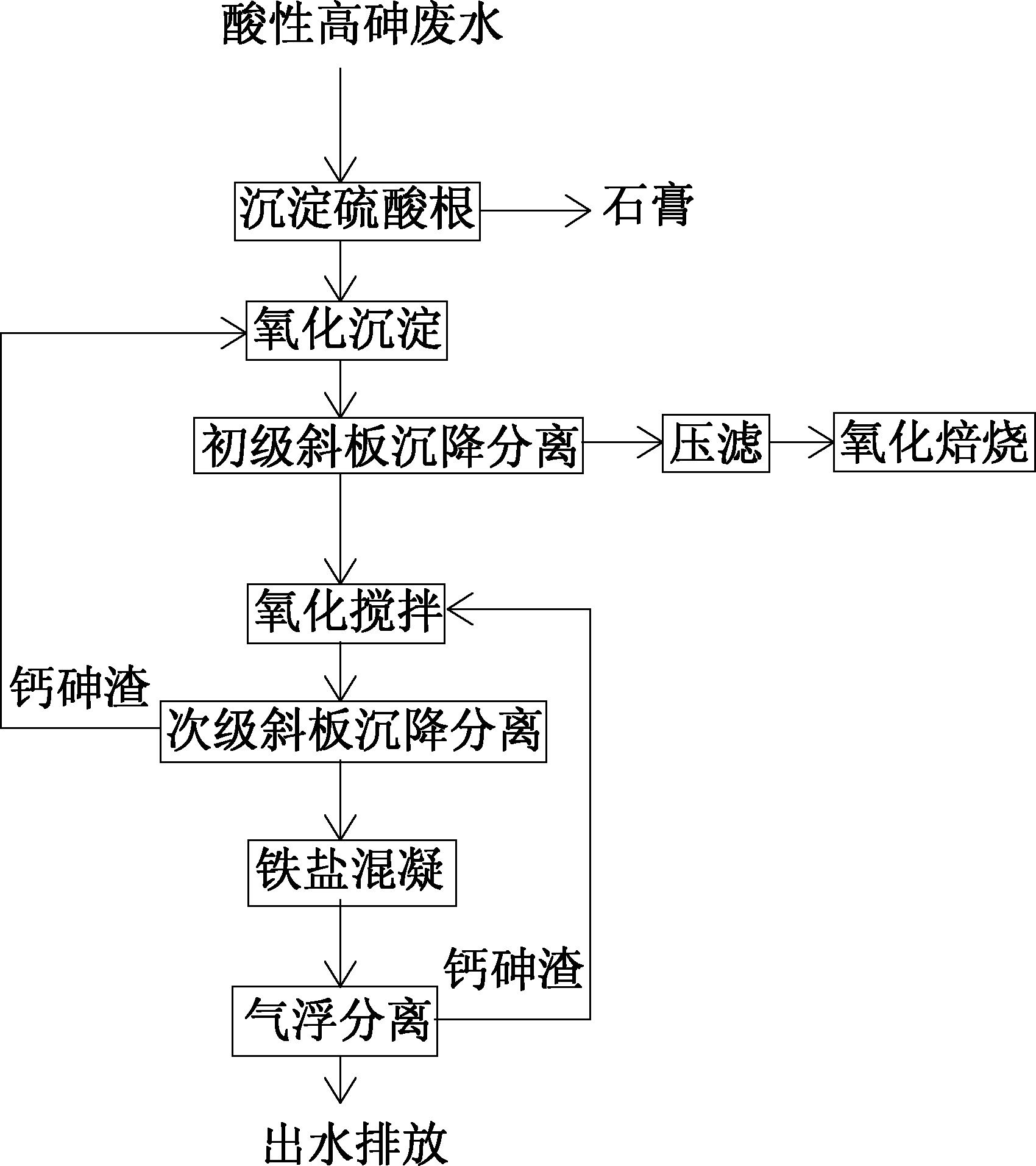

本发明公开了一种酸性高砷废水的耦合处理方法,包括以下处理步骤:(1)、沉淀硫酸根;(2)、氧化沉淀;(3)、初级斜板沉降分离;(4)、氧化搅拌;(5)、次级斜板沉降分离;(6)、铁盐混凝;(7)、气浮分离。本发明具有出水稳定易达标、药剂用量少、运行成本低、出渣量少且砷渣能得到有效固化的优点。

权利要求书

1.一种酸性高砷废水的耦合处理方法,其特征在于包括以下处理 步骤:

(1)、沉淀硫酸根:往含砷废水中加入石灰乳,中和含砷废水中 的硫酸根,pH调节至1-2,过滤分离出石膏成分,滤液进入下一步骤;

(2)、氧化沉淀:使用碱性沉淀剂对上一步骤的滤液进行处理, 将pH调至10-12,同时加入氧化剂将废水中的As3+氧化成As5+形成钙 砷渣;

(3)、初级斜板沉降分离:将钙砷渣与废水分离,钙砷渣压滤后 进行氧化焙烧;

(4)、氧化搅拌:向上一步骤分离的废水再次添加石灰或石灰乳 调节pH至11-13,同时继续加入氧化剂进一步将废水中的As3+氧化成 As5+形成钙砷渣;

(5)、次级斜板沉降分离:将钙砷渣与废水分离,钙砷渣部分返 回步骤(2)作为晶种参与氧化沉淀反应,废水进入下一步骤处理;

(6)、铁盐混凝:加入无机混凝剂进行搅拌,调节pH至6-9,再 加入有机絮凝剂,砷渣开始絮凝;

(7)、气浮分离:对上一步骤生成物进行气浮分离,压力为 0.4-0.5MPa,溶气水的回流比为20%-50%,加入表面活性剂,通过 气浮过程中在含砷污水中引入大量微小气泡,气泡通过表面张力粘附 于悬浮物上,形成整体比重小于1的状况,根据浮力原理浮至水面, 实现固液分离,出水排放,气浮分离得到的砷渣返回步骤(4)作为晶 种参与氧化搅拌反应。

2.根据权利要求1所述的耦合处理方法,其特征在于:所述步骤 (2)中的碱性沉淀剂为氧化钙或氢氧化钙。

3.根据权利要求1所述的耦合处理方法,其特征在于:所述步骤 (2)或步骤(4)中的氧化剂为氯酸钠、芬顿试剂、次氯酸钙或二氧 化氯中的任何一种。

4.根据权利要求1所述的耦合处理方法,其特征在于:所述步骤 (2)中的氧化剂与处理废水中砷含量的摩尔比为1-5。

5.根据权利要求1所述的耦合处理方法,其特征在于:所述步骤 (5)中返回步骤(2)的钙砷渣比例为步骤(5)生成钙砷渣总重量的 10%-50%。

6.根据权利要求1所述的耦合处理方法,其特征在于:所述步骤 (6)中的无机混凝剂为聚合硫酸铁或聚合氯化铁,所述无机混凝剂与 废水中砷含量的摩尔比为15-20。

7.根据权利要求1所述的耦合处理方法,其特征在于:所述步骤 (6)中的有机絮凝剂为阳离子型或非离子型聚丙烯酰胺中的任一种。

8.根据权利要求1所述的耦合处理方法,其特征在于:所述步骤 (6)中加入的有机絮凝剂用量为该步骤中每吨初始反应废水使用100 -200g。

9.根据权利要求1所述的耦合处理方法,其特征在于:所述步骤 (6)中的表面活性剂为十二烷基硫酸钠或十二烷基苯磺酸钠中的一 种;所述表面活性剂用量为该步骤中每吨初始反应物使用1-3g。

10.根据权利要求1所述的耦合处理方法,其特征在于:所述步 骤(3)氧化焙烧中的焙烧装置采用回转炉,氧化焙烧温度在800-1000 ℃之间,焙烧时间为2-3h,在焙烧过程中通过自然进风或主动送风的 方式吹入空气或氧气。

说明书

酸性高砷废水的耦合处理方法

技术领域

本发明涉及一种水处理领域,尤其是涉及一种针对有色冶炼行业产生 的酸性高砷废水的耦合处理方法。

背景技术

冶炼厂硫酸生产通常会排出大量的含砷废水,砷及其化合物是有较大 的毒性的致癌物质,砷对环境的污染一旦造成,呈现累集和不可逆转的特 性,若不加控制极易对环境生态造成破坏,并对人体健康造成极大的危害。 近些年来,含砷废水所产生的严重危害日趋突现,全世界也开始更多对砷 环境污染问题给予关注,研究开发一种高效经济的含砷废水处理技术已迫 在眉睫。

目前,含砷废水处理主要处理方法有:化学沉淀法、吸附法、离子交 换法、萃取法、膜分离等。吸附法、离子交换法、萃取法主要适用于处理 低浓度含砷废水,且运行成本高,在高浓度工业含砷废水处理上很少应用。 化学沉淀法是目前在工业生产中常用的高砷废水的处理方法,其中,化学 沉淀法又细分为石灰沉淀法、铁盐沉淀法、铁盐-石灰共沉淀法、硫化物 沉淀法等。

但是上述化学沉淀法都存在明显的问题:

(1)石灰沉淀法、铁盐沉淀法、铁盐-石灰共沉淀法处理过程中,出 水As含量控制不稳定且不易达标(出水As含量要求0.5mg/L以下),为了 出水达标,需要加入大量的化学药剂,使As以沉淀物的形式沉淀出来,由 此产生大量的有毒砷渣。目前,含砷废物大多未经固化处理就直接采用堆 场填埋的方式处理,砷渣经雨水或地下水浸渍后造成砷的返溶,造成砷的 二次污染问题。

(2)硫化沉淀法是在酸性条件下,利用硫化剂与水体中的As反应生 成As2S3沉淀,通过固液分离实现去除水体中砷的目的。为了出水As达标, 需要使用过量的硫化剂来沉淀砷,致使运行成本高,且会产生H2S有毒刺 激性气体,造成大气环境污染。

发明内容

为克服上述缺点,本发明目的在于提供一种出水稳定易达标、药剂用 量少、运行成本低、出渣量少且砷渣能得到有效固化的酸性高砷废水的耦 合处理方法。

本发明的目的是通过以下技术措施实现的,一种酸性高砷废水的耦合 处理方法,包括以下处理步骤:

(1)、沉淀硫酸根:往含砷废水中加入石灰乳,中和含砷废水中的硫 酸根,pH调节至1-2,过滤分离出石膏成分,滤液进入下一步骤;

(2)、氧化沉淀:使用碱性沉淀剂对上一步骤的滤液进行处理,将pH 调至10-12,同时加入氧化剂将废水中的As3+氧化成As5+形成钙砷渣;

(3)、初级斜板沉降分离:将钙砷渣与废水分离,钙砷渣压滤后进行 氧化焙烧;

(4)、氧化搅拌:向上一步骤分离的废水再次添加石灰或石灰乳调节 pH至11-13,同时继续加入氧化剂进一步将废水中的As3+氧化成As5+形成钙 砷渣;

(5)、次级斜板沉降分离:将钙砷渣与废水分离,钙砷渣部分返回步 骤(2)作为晶种参与氧化沉淀反应,废水进入下一步骤处理;

(6)、铁盐混凝:加入无机混凝剂进行搅拌,调节pH至6-9,再加入 有机絮凝剂,砷渣开始絮凝;

(7)、气浮分离:对上一步骤生成物进行气浮分离,压力为0.4-0.5MPa, 溶气水的回流比为20%-50%,加入表面活性剂,通过气浮过程中在含砷 污水中引入大量微小气泡,气泡通过表面张力粘附于悬浮物上,形成整体 比重小于1的状况,根据浮力原理浮至水面,实现固液分离,出水排放, 气浮分离得到的砷渣返回步骤(4)作为晶种参与氧化搅拌反应。

所述步骤(2)中的碱性沉淀剂优选氧化钙或氢氧化钙。

所述步骤(2)或步骤(4)中的氧化剂优选氯酸钠、芬顿试剂(双氧 水+硫酸亚铁)、次氯酸钙或二氧化氯中的任何一种。

所述步骤(2)中的氧化剂与处理废水中砷含量的摩尔比优选1-5。

作为一种优选方式,所述步骤(5)中返回步骤(2)的钙砷渣比例为 步骤(5)生成钙砷渣总重量的10%-50%。

作为一种优选方式,所述步骤(6)中的无机混凝剂为聚合硫酸铁或聚 合氯化铁,所述无机混凝剂与废水中砷含量的摩尔比为15-20。

所述步骤(6)中的有机絮凝剂优选阳离子型或非离子型聚丙烯酰胺中 的任一种。

作为一种优选方式,所述步骤(6)中加入的有机絮凝剂用量为该步骤 中每吨初始反应废水使用100-200g。

作为一种优选方式,所述步骤(6)中的表面活性剂为十二烷基硫酸钠 或十二烷基苯磺酸钠中一种;所述表面活性剂用量为该步骤中每吨初始反 应物使用1-3g。

作为一种优选方式,所述步骤(3)氧化焙烧中的焙烧装置采用回转炉, 氧化焙烧温度在800-1000℃之间,焙烧时间为2-3h,在焙烧过程中通过自 然进风或主动送风的方式吹入空气或氧气。

本发明通过多种处理步骤交叉进行达到耦合作用,砷去除率高,从而 产生了一种经济高效的含砷废水处理方法,处理后出水稳定易达标,药剂 用量少,运行成本低,出渣量少且砷渣能得到有效固化。本发明的有益效 果为:

(1)、针对高酸性高砷浓度的废水,采用本发明方法处理后的废水可 以出水As浓度可达到0.05mg/L甚至更低,出水很容易达到国家排放标准 (0.5mg/L),且药剂用量少,运行成本;

(2)、砷渣量大幅减少,对比采用石灰-硫酸亚铁沉淀法工艺,砷渣 量同比减量达到80%以上;

(3)、含砷废渣经过氧化焙烧,其浸出液中As浓度为0.5mg/L以下, 远低于国家规定限值(5mg/L),实现对砷的有效固化,将砷渣由危险固 体废物转变成一般固体废物。获得的焙烧产物埋入地下后难于渗入到地下 水中,实现了砷废渣的无害化处理。