申请日2012.03.31

公开(公告)日2012.07.25

IPC分类号C02F3/28; C02F9/14

摘要

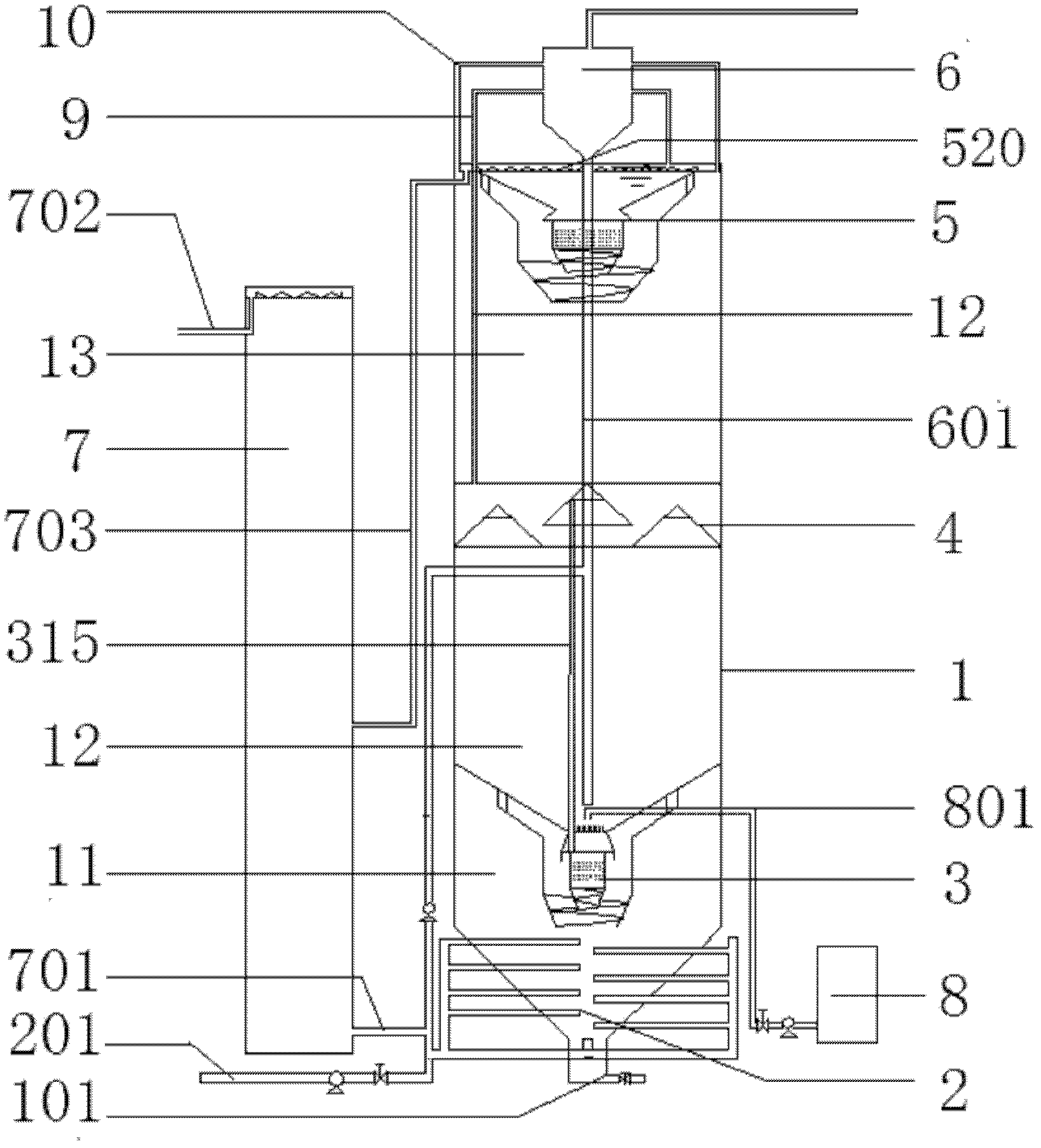

本发明公开了一种处理废水的两相两阶段厌氧生物反应器,所述反应器包括反应器本体、位于反应器本体外侧的循环水罐和加碱装置以及位于反应器本体内从下到上依次设有的生物相分离器、一级三相分离器、二级三相分离器,所述反应器本体的下部设有密封的酸化反应室,所述生物相分离器设于酸化反应室内的顶部;酸化反应室上部至一级三相分离器之间形成产甲烷主反应区,一级三相分离器与二级三相分离器之间形成产甲烷精处理区;本发明的厌氧反应器结构紧凑,占地少,在处理中高浓度制浆造纸废水或相类似的废水时有机负荷可达40kg COD/(m3.d),在处理水量水质多变的废水过程中具有很高的稳定性和灵活性。

权利要求书

1.一种处理废水的两相两阶段厌氧生物反应器,其特征在于,所述反应 器包括反应器本体、循环水罐和加碱装置;所述反应器本体为空心筒体结构, 反应器本体底部设有布水器,顶部设有气液分离器,反应器本体内从下到上依 次设有生物相分离器、一级三相分离器、二级三相分离器,所述反应器本体的 下部设有密封的酸化反应室,所述生物相分离器设于酸化反应室内的顶部;酸 化反应室上部至一级三相分离器之间形成产甲烷主反应区,一级三相分离器与 二级三相分离器之间形成产甲烷精处理区;所述生物相分离器上部设有导气 管,该导气管与一级三相分离器的集气槽连通,生物相分离器与产甲烷主反应 区由导流管单向连通;所述集气槽通过内循环提升管与气液分离器连通;所述 气液分离器的内循环回流管的下端通入产甲烷主反应区的底部;反应器本体顶 部的出水通过排水管排入循环水罐;循环水罐底部通过外循环回流管与布水器 连通,循环水罐顶部设有出水管;所述加碱装置连接加碱管,该加碱管通入产 甲烷主反应区底部;所述反应器本体底部设有排泥管和底部进液支管。

2.根据权利要求1所述的生物反应器,其特征在于,所述反应器本体的 底部为漏斗型锥形筒体,所述布水器包括进液主干管、与进液主干管连通的两 个布水排管,所述布水排管包括竖直的侧部进液支管及设于侧部进液支管不同 高度上的至少两个水平的布水管,所述两个布水排管设在反应器本体的漏斗型 锥形筒体的两侧,且其出水口伸入该筒体内,两个布水排管的出水方向为同一 时针方向。

3.根据权利要求2所述的生物反应器,其特征在于,所述两个布水排管 不在同一竖直平面内,两个布水排管的出水口方向相反且分列在筒体中轴线的 两侧。

4.根据权利要求2所述的生物反应器,其特征在于,所述两个布水排管 及筒体中轴线位于同一竖直平面内,且两个布水排管的出水口相对于筒体中轴 线对称,出水口末端设有同一时针方向的沿圆周截面切线的弯头。

5.根据权利要求1或2所述的生物反应器,其特征在于,所述酸化反应 室的上部为漏斗型封端,所述生物相分离器设于酸化反应室的中央,该生物相 分离器包括外筒和内筒,所述外筒包括外直筒体、与外直筒体底部连接的外锥 形筒体及外直筒体的上端连接的漏斗型外筒;所述漏斗型外筒与酸化反应室上 部漏斗型封端之间形成螺旋进液区,所述漏斗型外筒上设有与漏斗型外筒相切 的进液口,所述进液旋转方向与布水排管出水旋转的时针方向相同;所述外锥 形筒体与外直筒体连通,且其底部开放,外锥形筒体内壁设有螺旋导流板,形 成外螺旋通道,其螺旋方向与上方进入液体的旋转方向相同;所述内筒包括扩 张筒和内直筒体,所述扩张筒设在外筒内中轴线处,且固定于酸化反应室上部 封端处,扩张筒的上端封闭并设有导流管,扩张筒通过导流管上设有的单向导 通阀与产甲烷主反应区单向导通,导流管出水口末端设有沿圆周截面切线的弯 头,导流管出水旋转方向与进液旋转的时针方向相同,扩张筒上部直径小,下 部直径大,扩张筒下端开口并与内直筒体上部连接形成联接通道,扩张筒下端 外沿设有挡板,该挡板与内直筒体形成同心集气槽,集气槽上端设有与内直筒 体和外直筒体形成的空腔联通的导气管;内直筒体中部设有过滤孔,内直筒体 下部设有螺旋导流板,形成内螺旋通道,其螺旋方向与外螺旋通道的螺旋方向 相同。

6.根据权利要求5所述的生物反应器,其特征在于,所述一级三相分离 器包括平行交错排列的至少两层集气罩、以及集气槽、污泥收集槽、挡板和污 泥回流管,所述集气罩与集气槽连通,所述集气槽与内循环提升管连通,集气 罩的正下方设有污泥收集槽,污泥收集槽末端连接有污泥回流管,污泥回流管 与内循环回流管连通,在集气罩之间的回流缝隙下部设有挡板;所述循环水罐 底部的外循环回流管的一根支管联接于布水器的进液主干管,另一根支管联接 于一级三相分离器下方的内循环回流管上。

7.根据权利要求6所述的生物反应器,其特征在于,所述集气槽的下端 开口,开口处分别连接一长挡板和一短挡板,长挡板与短挡板之间留有污泥回 流口,且长、短挡板的水平投影能将集气槽的下端口完全覆盖。

8.根据权利要求7所述的生物反应器,其特征在于,所述二级三相分离 器固定于反应器本体的顶部,包括外筒和内筒,所述外筒包括外直筒体、与外 直筒体底部连接的外锥形筒体及外直筒体的上端连接的漏斗型外筒;所述内筒 设在外筒内中轴线处,包括扩张筒、漏斗型内筒及内直筒体,所述漏斗型外筒 与漏斗型内筒之间形成螺旋进液区,所述漏斗型外筒上设有与漏斗型外筒相切 的进液口,所述进液旋转方向与产甲烷区底部的导流管出水旋转的时针方向相 同;所述外锥形筒体与外直筒体连通,且其底部开放,外锥形筒体内壁设有螺 旋导流板,形成外螺旋通道,其螺旋方向与上方进入液体的旋转方向相同;所 述扩张筒上部直径小,下部直径大,且上下开口分别连接漏斗型内筒的下端和 内直筒体上端;内直筒体中部设有过滤孔,内直筒体下部设有螺旋导流板,形 成内螺旋通道,其螺旋方向与外螺旋通道的螺旋方向相同;所述漏斗型内筒上 端外延上设有锯齿形溢流堰,该溢流堰与反应器本体筒体之间形成环形汇水 槽,汇水槽通过排水管与循环水罐连通。

9.根据权利要求7所述的生物反应器,其特征在于,所述二级三相分离 器固定于反应器本体的顶部,包括两层集气罩和两层斜板,两层集气罩上下交 错排列,下层集气罩的罩顶最高点位于上层集气罩之间的回流缝的中线下方, 在两层集气罩之间设有上层斜板,在下层集气罩下方设有下层斜板,两层斜板 的倾斜方向相反。

10.根据权利要求8所述的生物反应器,其特征在于,所述酸化反应室的 高径比≤1∶1;产甲烷区的高径比≥2;所述反应器本体顶部设有将气液分离器 与产甲烷精处理区连通的二级提升管。

说明书

一种处理废水的两相两阶段厌氧生物反应器

技术领域

本发明涉及一种厌氧反应器,特别是涉及一种处理废水的两相两阶段厌氧 生物反应器。

背景技术

厌氧生物处理技术是有机废水处理中的重要技术之一。而厌氧反应器是厌 氧生物处理技术的核心。传统的厌氧反应器包括UASB、厌氧过滤床、厌氧流 化床等。目前,这些厌氧反应器广泛应用于废水处理行业,但常出现能承受有 机负荷低,不能承受较大的冲击负荷,运行稳定性较差,滤床易堵,污泥易流 失,反应器体积大,维护困难等缺点。近年来发展的IC厌氧反应器、EGSB 厌氧反应器,在UASB上得到了一些突破并解决了一些问题,包括:(1)通 过内循环或外循环以及较高的水力上升流速强化泥水传质而提高了反应器的 最大有机负荷,并减小了占地面积。(2)通过三相分离器的改进提高了水力流 速,减小了水力停留时间从而提高了反应器的处理效率。但是,这类改进型厌 氧反应器仍存在一些问题,包括:(1)处理含悬浮物、钙、镁等废水时颗粒污 泥易结垢,导致反应器堵塞和处理效率急剧下降,严重时需停机清理后重新添 加活性污泥。(2)启动时形成内循环困难,启动时间长,且集气槽下易聚集大 量浮泥,堵塞集气槽,难以维持稳定的高效提升。(3)在处理含有毒物质的有 机废水时,传统的单相厌氧反应器中产甲烷菌群直接接触有毒物质,其增殖速 率常常低于衰亡速率,导致厌氧处理过程不能保持长期的高效。(4)目前三相 分离器在较高流速下不能有效实现三相分离,厌氧反应器易出现污泥严重流 失。

发明内容

本发明的目的在于针对现有技术的不足,提供一种适宜厌氧生物菌群生 长,提高反应器内污泥的活性,强化了污泥与废水间的传质的废水处理的两相 两阶段厌氧生物反应器。

本发明的目的通过如下技术方案实现:

一种处理废水的两相两阶段厌氧生物反应器,其特征在于,所述反应器包 括反应器本体、循环水罐和加碱装置;所述反应器本体为空心筒体结构,反应 器本体底部设有布水器,顶部设有气液分离器,反应器本体内从下到上依次设 有生物相分离器、一级三相分离器、二级三相分离器,所述反应器本体的下部 设有密封的酸化反应室(优选地,酸化反应室的高径比为1∶1或小于1∶1),所 述生物相分离器设于酸化反应室内的顶部;酸化反应室上部至一级三相分离器 之间形成产甲烷主反应区,一级三相分离器与二级三相分离器之间形成产甲烷 精处理区;产甲烷区由产甲烷主反应区和产甲烷精处理区组成(优选地,产甲 烷区的高径比大于等于2)。所述生物相分离器上部设有导气管,该导气管与 一级三相分离器的集气槽连通,生物相分离器与产甲烷主反应区由导流管单向 连通;所述集气槽通过内循环提升管与气液分离器连通;所述气液分离器的内 循环回流管的下端通入产甲烷主反应区的底部;反应器本体顶部的出水通过排 水管排入循环水罐;循环水罐底部通过外循环回流管与布水器连通,循环水罐 顶部设有出水管;所述加碱装置连接加碱管,该加碱管通入产甲烷主反应区底 部;所述反应器本体底部设有排泥管和底部进液支管。

所述反应器本体的底部为漏斗型锥形筒体,所述布水器包括进液主干管、 与进液主干管连通的两个布水排管,所述布水排管包括竖直的侧部进液支管及 设于侧部进液支管不同高度上的至少两个水平的布水管,所述两个布水排管设 在反应器本体的漏斗型锥形筒体的两侧,且其出水口伸入该筒体内,两个布水 排管的出水方向为同一时针方向。优选地,所述两个布水排管及筒体中轴线位 于同一竖直平面内,且两个布水排管的出水口相对于筒体中轴线对称,出水口 末端设有同一时针方向的沿圆周截面切线的弯头,从而使得两个布水排管的出 水方向为同一时针方向。所述两个布水排管也可不在同一竖直平面内,两个布 水排管的出水口方向相反且分列在筒体中轴线的两侧。

在运行时底部进液支管可连续或间断进入废水,可在需要补充污泥时作为 排泥管作为进泥管进泥。废水通过进液主干管分别由两根进液支管再由布水管 水平进入布水区,在水平方向上形成旋流搅拌,垂直方向上形成推流流态,利 用水力搅拌实现泥水的充分混合,并有效避免短流。但当反应器直径较大时, 旋流中心会搅拌强度不足,因此在正常运行时底部进液支管也连续进水,以促 进旋流中心的泥水混合。当长期处理含钙或惰性悬浮物质较多的废水时,污泥 容易结垢,导致活性下降,需要排泥时,停止底部进液支管进水,在锥形筒体 内,因结垢污泥和惰性物质与活性污泥的密度差异形成分层,结垢污泥和惰性 物质因密度大而沉于锥形筒体底部,由排泥管排出。当需要补充污泥时,通过 底部排泥管进入反应器,达到补充活性污泥的作用,从而实现反应器高效率的 连续运行。

所述酸化反应室的上部为漏斗型封端,所述生物相分离器设于酸化反应室 上部的中央,该生物相分离器包括外筒和内筒,所述外筒包括外直筒体、与外 直筒体底部连接的外锥形筒体及外直筒体的上端连接的漏斗型外筒;所述漏斗 型外筒与酸化反应室上部漏斗型封端之间形成螺旋进液区,所述漏斗型外筒上 设有与漏斗型外筒相切的进液口,所述进液旋转方向与布水排管出水旋转的时 针方向相同;所述外锥形筒体与外直筒体连通,且其底部开放,外锥形筒体内 壁设有螺旋导流板,形成外螺旋通道,其螺旋方向与上方进入液体的旋转方向 相同;所述内筒包括扩张筒和内直筒体,所述扩张筒设在外筒内中轴线处,且 固定于酸化反应室上部封端处,扩张筒的上端封闭并设有导流管,扩张筒通过 导流管上设有的单向导通阀与产甲烷主反应区单向导通,导流管出水口末端设 有沿圆周截面切线的弯头,导流管出水旋转方向与进液旋转的时针方向相同, 扩张筒上部直径小,下部直径大,扩张筒下端开口并与内直筒体上部连接形成 联接通道,扩张筒下端外沿设有挡板,该挡板与内直筒体形成同心集气槽,集 气槽上端设有与内直筒体和外直筒体形成的空腔联通的导气管;内直筒体中部 设有过滤孔,内直筒体下部设有另一螺旋导流板,形成内螺旋通道,其螺旋方 向与外螺旋通道的螺旋方向相同。泥水混合液由迎着涡旋方向开口的进液口进 入分离器漏斗型外筒与漏斗型内筒间的空腔,并流速得到旋转加速,沿漏斗型 内筒外壁旋转向下至底部设有上部直径小下部直径大的扩张筒,污泥和悬浮物 因密度大而向下部的内直筒体外壁聚集,而水因密度小而向下部的内直筒体外 壁聚集,气液经由过滤孔进入内直筒体上升至扩张筒顶部由导流管而进入产甲 烷室;小部分气体因密度差异向中心聚集由导气管进入产甲烷区提升管,有效 减小了气体在反应区内积累对菌群产生抑制的问题。泥水进一步由过滤孔分 离,液体进入内直筒体内,污泥和悬浮物处于内直筒体外继续向下运动,有效 实现泥水分离。同时过滤孔外侧的高的流体流速对过滤孔进行剪切清洗,因此 无需反冲洗即可保持孔通畅。所述生物相分离器的螺旋通道的螺旋方向与流体 旋转方向相同,以促进分离污泥迅速返回至反应区,避免已经分离的污泥向上 返混,从而实现高效的将泥水分离。

所述一级三相分离器包括平行交错排列的至少两层集气罩、以及集气槽、 污泥收集槽、挡板和污泥回流管,所述集气罩与集气槽连通,所述集气槽与内 循环提升管连通,集气罩的正下方设有污泥收集槽,污泥收集槽末端连接有污 泥回流管,污泥回流管与内循环回流管连通,在集气罩之间的回流缝隙下部设 有挡板;所述循环水罐底部的外循环回流管的一根支管联接于布水器的进液主 干管,另一根支管联接于一级三相分离器下方的内循环回流管上。

所述集气槽的下端开口,开口处分别连接一长挡板和一短挡板,长挡板与 短挡板之间留有污泥回流口,且长、短挡板的水平投影能将集气槽的下端口完 全覆盖。

所述二级三相分离器固定于反应器本体的顶部,包括外筒和内筒,所述外 筒包括外直筒体、与外直筒体底部连接的外锥形筒体及外直筒体的上端连接的 漏斗型外筒;所述内筒设在外筒内中轴线处,包括扩张筒、漏斗型内筒及内直 筒体,所述漏斗型外筒与漏斗型内筒之间形成螺旋进液区,所述漏斗型外筒上 设有与漏斗型外筒相切的进液口,所述进液旋转方向与产甲烷区底部的导流管 出水旋转的时针方向相同;所述外锥形筒体与外直筒体连通,且其底部开放, 外锥形筒体内壁设有螺旋导流板,形成外螺旋通道,其螺旋方向与上方进入液 体的旋转方向相同;所述扩张筒上部直径小,下部直径大,且上下开口分别连 接漏斗型内筒的下端和内直筒体上端;内直筒体中部设有过滤孔,内直筒体下 部设有螺旋导流板,形成内螺旋通道,其螺旋方向与外螺旋通道的螺旋方向相 同;所述漏斗型内筒上端外延上设有锯齿形溢流堰,该溢流堰与反应器本体筒 体之间形成环形汇水槽,汇水槽通过排水管与循环水罐连通。

所述二级三相分离器固定于反应器本体的顶部,也可为包括两层集气罩和 两层斜板,两层集气罩上下交错排列,下层集气罩的罩顶最高点位于上层集气 罩之间的回流缝的中线下方。在两层集气罩之间设有上层斜板,在下层集气罩 下方设有下层斜板,两层斜板的倾斜方向相反。在表面带有气泡的污泥在上升 至集气罩内时,上升惯性与水吸负压复合作用形成紊流,促进气泡与污泥的分 离,从而集气罩内的浮泥快速有效由污泥收集槽经由污泥回流管进入内循环回 流管返回到产甲烷室的底部,减少污泥进入提升管造成堵塞,气液混合液由一 级提升管进入气液分离器内进行气液分离后,液体由内循环回流管返回到产甲 烷室底部。

本发明的厌氧反应器运行方式如下:废水由进水泵从厌氧反应器的底部经 进液主干管分别由两根进液支管,再由布水管水平切向进入锥形筒体内,另部 分一由进液主干管经底部进液支管从底部垂直向上进入锥形筒体内,然后螺旋 升流进入厌氧反应器的酸化反应室,降解后酸化基质由进液窗切向进入生物相 分离器,经泥水分离后废水和沼气由内直筒体上小孔径的过滤孔进入内直筒体 内上升至扩张筒顶部,液体由导流管进入产甲烷室,使得COD得到进一步降 解,大部分气液混合液由扩张筒顶部中轴处的导气管进入产甲烷区提升管,提 升至气液分离器后,气体排放,液体由内循环回流管返回到产甲烷室底部。分 离的污泥和悬浮物经由生物相分离器的内直筒体、外锥形筒以及外螺旋导流板 形成的螺旋通道返回到酸化反应室,悬浮污染物再次由水解酸化菌进行水解酸 化降解成酸化基质。产甲烷室内泥水气混合液上升至一级三相分离器,泥水气 混合液在集气罩碰撞作用与污泥收集槽的水吸作用下实现气和泥的分离,气液 混合液由集气罩收集后由提升管提升至气液分离器,沼气分离排放或利用,废 水由回流管回流到产甲烷室底部。产甲烷室的大部分污泥返回下降,废水和少 量污泥上升至产甲烷室顶部,一部分通过产甲烷室顶部的二级提升管进入气液 分离器,分离后的泥水混合物由回流管回流到产甲烷室底部,剩余大部分泥水 混合液由进液窗切向进入二级三相分离器如同生物相分离器分离原理一样将 分离的气水混合物经扩张筒上升至沉淀区,再由锯齿形溢流堰整流后进入排水 管,从循环水罐中部进入循环水罐,一部分从循环水罐底部由经外循环回流管 进入进液主干管,再次进入酸化反应室;另一部分由循环水罐上部排出进入下 一处理单元。

本发明相对于现有技术具有如下的优点及效果:

(1)通过在反应器本体中安装生物相分离器将产酸污泥和产甲烷污泥进行 有效的分离,避免废水中毒性物质直接接触产甲烷微生物,并在生物相分离器 上部、产甲烷主反应区下部设置加碱管,向产甲烷室投加碱,分别为产酸室的 产酸微生物和产甲烷室里的微生物创造适宜的pH环境,提高各种厌氧微生物 的活性。另外,三相分离器设有生物器导气管可将产酸反应室产生的硫化氢、 氢气等气体收集直接排入内循环提升管,增加内循环提升力的同时避免过高的 氢分压和毒性物质浓度阻碍挥发性有机酸(VFA)和醇类等中间产物的乙酸化 过程和甲烷化过程。

(2)改进的漏斗旋流布水器更易实现良好的传质效果。布水器的漏斗锥形 筒体的不同高度处设有布水管,由于漏斗锥形筒体下部分的圆形截面小,污泥 量少,随着高度的增加,污泥量的增加,不同高度的污泥水平旋流速度具有差 异,污泥床层间发生相对位移有效避免沟流和短流的产生。同时传统布水器难 以在大直径反应器内实现均匀布水,本发明所述的布水器利用下层床层运动带 动上层床层运动,降低每个布水点布水均匀性、布水点个数以及布水点出水流 速的要求,降低了布水点处的水力剪切力,为颗粒污泥的形成与成长创造良好 的环境。另外,布水器底部进水可对大直径反应器的旋流搅拌的大漩涡进行适 当剪切,促进大漩涡裂解为小漩涡,丰富相间运动,提高传质效率。另在布水 器底部设有排泥管,可灵活的进行结垢失活污泥进行排放和活性污泥的补充, 提高反应器的运行灵活性。

(3)生物相分离器中的切向进液方式和螺旋污泥回流通道,实现在较高的 泥水混合液流速下高效的泥水分离。生物相分离器上多个切向进液口使得泥水 混合液进入生物相分离器后高速旋流,因此根据泥水不同的密度产生不同的离 心力进行分离,并利用生物相分离器内直筒体上的过滤孔进一步分离,同时旋 流液体对过滤孔产生水力剪切,对过滤孔进行清洗,避免了过滤孔的堵塞,可 长期稳定的进行泥水分离。生物相分离器下部分的螺旋污泥回流通道根据旋流 方向设计,有利于分离污泥的回流,同时有效避免螺旋污泥回流通道出口的液 体逆向进入,对已分离污泥回流造成影响而形成二次返混。

(4)本发明采用改进的内外复合循环结构,厌氧处理后出水均进入循环水 罐,一部分由反应器底部经布水器进入产酸室,另一部分由外循环回流管进入 内循环回流管最终回流到产甲烷主反应区底部。通过不同比例的循环为两大反 应区回流不同的营养物质和碱度,使得反应器具有更强的抗冲击负荷能力。另 外,本发明的内循环结构中的集气罩的泥水界面处设有污泥收集槽,污泥收集 槽均联接污泥回流管,污泥回流管另一端联接于集气罩下方的内循环回流管 上。利用外循环回流管的强制回流在内循环回流管内形成负压,将集气罩下方 的污泥收集进入内循环回流管回流到产甲烷主反应区底部,同时在集气罩之 间设置斜挡板,减少污泥进入上层集气罩,从而达到尽量减少污泥进入内循环 提升管造成堵塞或内循环提升阻力增大。因此本发明所述的内循环结构具有更 大内循环提升力,并不易发生堵塞,使得循环具有更好的自适应性和稳定性。

(5)本发明的二级三相分离器即终端三相分离器采用如生物相分离器的结 构,不同之处在于生物相分离器内扩张筒的顶部不封闭,实现良好的泥水分离 效果。或者二级三相分离器采用改进的三相分离器结构,包括两层集气罩和两 层斜板,两层集气罩上下交错排列,下层集气罩的罩顶最高点位于上层集气罩 之间的回流缝的中线下方,在两层集气罩之间设有上层斜板,在下层集气罩下 方设有下层斜板,两层斜板的倾斜方向相反。泥水气混合物在上升过程中,首 先与最层斜板碰撞,破坏其尾涡作用,促进泥气的分离,使得大部分污泥由于 表面气泡的分离沉降回反应区,大部分气体由第一层集气罩进行收集分离。少 部分气体和污泥继续上升,再次和上层斜板碰撞,并因斜板倾斜方向的改变使 得污泥碰撞后气体沿斜板上升至第二层集气罩由二级提升管进入气液分离器 得到分离,污泥得到沉降分离。

(6)本发明的厌氧反应器其结构设计紧凑,具有合适的高径比与简单的处 理流程,既节约占地面积,又无需反冲洗而实现高效的两相分离,在处理中高 浓度的制浆造纸废水的运行中体现出了长期稳定的污染物高效去除率,有机负 荷可以达到40kg COD/(m3d),在运行中体现出了极高的稳定性和灵活性。