申请日2012.05.11

公开(公告)日2012.09.19

IPC分类号C02F9/10; C02F1/04; C02F1/26

摘要

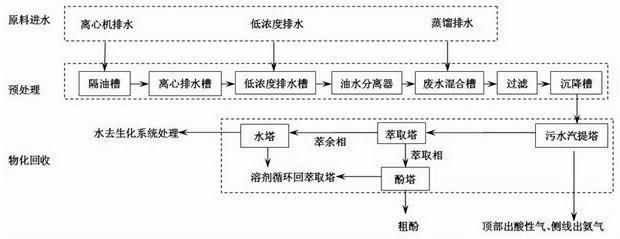

本发明公开了一种煤焦油加工废水的分离处理方法,主要包括以下步骤:首先将煤焦油加工废水进行预处理除去游离油和乳化油后进入废水混合槽,再过滤进一步除去油类物质,进入沉降槽沉降除去沉降物,得到除油废水;除油废水进入污水汽提塔中除去硫化氢和氨,再将脱酸脱氨的废水进入萃取塔进行萃取;萃取相进入酚塔分别回收粗酚和萃取剂,萃余相进入水塔从水中分离出萃取剂,水进入后续生化系统处理。本发明的方法首先对废水脱酸脱氨,为后续溶剂萃取脱酚提供良好的酸碱环境,并且处理过程中无需添加大量酸碱,同时可回收粗酚、氨和硫化氢等副产品,处理后的废水水质能达到常规生化处理要求的进水要求。

权利要求书

1.一种煤焦油加工废水的分离处理方法,其特征在于,主要包括以下步骤:

(1)首先将煤焦油加工废水进行预处理除去游离油和乳化油后进入废水混合槽,再过滤进一步除去油类物质,进入沉降槽沉降除去沉降物,得到除油废水;

(2)步骤(1)得到的除油废水进入污水汽提塔,塔顶排出二氧化碳、硫化氢等酸性气,塔侧线经多级分凝排出高浓度氨气,多级分凝的冷凝液回污水汽提塔或沉降槽;

(3)步骤(2)得到的脱酸脱氨的废水进入萃取塔,利用萃取剂进行萃取脱酚;

(4)步骤(3)萃取脱酚后的萃取相进入酚塔,将粗酚与萃取剂分离,得到粗酚副产品,萃取剂回萃取塔循环使用;

(5)步骤(3)萃取后的萃余相进入水塔,将水与萃取剂分离,萃取剂回萃取塔循环使用,处理后的水进入生化系统处理。

2.根据权利要求1所述的分离处理方法,其特征在于,步骤(1)中,所述预处理的步骤为:首先将煤焦油加工废水中的离心机排水经隔油槽分离除去游离油,再进入低浓度排水槽与低浓度废水混合,加入破乳剂进行破乳后进入油水分离器除油,最后进入废水混合槽与蒸馏排水混合。

3.根据权利要求2所述的分离处理方法,其特征在于,步骤(2)中,所述污水汽提塔中加入的碱液的摩尔量与需要固定的氨的摩尔量相同;所述污水汽提塔的塔釜温度为140~165℃,塔釜压力为0.4~0.65MPa,塔顶温度为40~80℃,塔顶压力为0.35~0.55MPa。

4.根据权利要求3所述的分离处理方法,其特征在于,步骤(2)中,污水汽提塔的侧线经多级分凝排出氨气的质量浓度为80~95%,随侧线排出的酚经冷凝回流回污水汽提塔或废水罐。

5.根据权利要求4所述的分离处理方法,其特征在于,步骤(3)中,所述萃取剂为甲基异丁基甲酮、二异丙醚、甲基叔戊基醚;所述萃取剂与废水的体积比为1:(4~10);所述萃取脱酚的温度为40~80℃。

6.根据权利要求5所述的分离处理方法,其特征在于,步骤(4)中,所述粗酚与萃取剂分离的方式为精馏。

7.根据权利要求6所述的分离处理方法,其特征在于,步骤(5)中,所述水与萃取剂分离的方式为精馏。

8.根据权利要求1~7之一所述的分离处理方法,其特征在于,所述破乳剂为电介质类凝聚剂或高分子絮凝剂;所述电介质类凝聚剂为聚合氯化铝或聚合硫酸铝,所述高分子絮凝剂为聚丙烯酰胺。

说明书

一种煤焦油加工废水的分离处理方法

技术领域

本发明属于污水处理领域,涉及煤焦油加工废水的回收、分离处理方法领,具体涉及一种煤焦油加工废水的分离处理方法。

背景技术

煤焦油本身就含有各类酚类物质。在加工成各种馏分产品时,会产生大量废水,其中含有大量氨、酚、油等有机污染物,浓度较高难以直接降解。煤焦油加工过程产生的废水主要有离心机排水、蒸馏排水及由碳酸钠和硫酸钠合并产生的低浓度废水。其中,离心机排水和蒸馏排水中氨浓度高,离心机排水中还含游离油。低浓度废水中氨浓度低,另含硫酸盐、碳酸盐和乳化油。

中国专利CN101875523A提出一种煤焦油加工废水处理方法及系统,将废水加硫酸调节pH值降低,随后进行萃取脱酚,通过加氢氧化钠反萃取回收萃取剂,脱酚后的水加碱调节pH值,将铵盐转变成挥发性氨再蒸氨脱除,硫化物通过加脱硫剂去除。该专利中,废水pH值需要先降低后升高,过程中加入两次硫酸、两次氢氧化钠、还需加入脱硫剂和絮凝剂等,并且得到的是酚钠盐,处理过程不合理,成本较高,萃取相比高,选用的萃取剂也有局限性。

发明内容

本发明目的在于针对现有技术的不足,提供一种煤焦油加工废水的分离处理方法。本发明的方法能够去除煤焦油加工过程废水中酚、氨、酸性气及其他有机污染物,大大降低废水COD含量,并且更为合理、高效,减少物质加入量,同时回收酚、氨等产品。

为了达到上述目的,本发明采用了以下技术方案:

煤焦油加工废水的分离处理方法,主要包括以下步骤:

(1)首先将煤焦油加工废水进行预处理除去游离油和乳化油后进入废水混合槽,再过滤进一步除去油类物质,进入沉降槽沉降除去沉降物,得到除油废水;

(2)步骤(1)得到的除油废水进入污水汽提塔,塔顶排出二氧化碳、硫化氢等酸性气,塔侧线经多级分凝排出高浓度氨气,多级分凝的冷凝液回污水汽提塔或沉降槽;

(3)步骤(2)得到的脱酸脱氨的废水进入萃取塔,利用萃取剂进行萃取脱酚;

(4)步骤(3)萃取脱酚后的萃取相进入酚塔,将粗酚与萃取剂分离,得到粗酚副产品,萃取剂回萃取塔循环使用;

(5)步骤(3)萃取后的萃余相进入水塔,将水与萃取剂分离,萃取剂回萃取塔循环使用,处理后的水进入生化系统处理。

本发明步骤(1)中,所述预处理的步骤为:首先将煤焦油加工废水中的离心机排水经隔油槽分离除去游离油,再进入低浓度排水槽与低浓度废水混合,加入破乳剂进行破乳后进入油水分离器除油,最后进入废水混合槽与蒸馏排水混合。

本发明步骤(2)中,所述污水汽提塔中加入的碱液的摩尔量与需要固定的氨的摩尔量相同;所述污水汽提塔的塔釜温度为140~165℃,塔釜压力为0.4~0.65MPa,塔顶温度为40~80℃,塔顶压力为0.35~0.55MPa。

步骤(2)中,污水汽提塔的侧线经多级分凝排出氨气的质量浓度为80~95%,随侧线排出的酚经冷凝回流回污水汽提塔或废水罐。

本发明步骤(3)中,所述萃取剂为甲基异丁基甲酮,、二异丙醚、甲基叔戊基醚,所述萃取剂与废水的体积比为1:(4~10);所述萃取脱酚的温度为40~80℃。

本发明步骤(4)中,所述粗酚与萃取剂分离的方式为精馏。

本发明步骤(5)中,所述水与萃取剂分离的方式为精馏。

本发明所述破乳剂为电介质类凝聚剂或高分子絮凝剂;所述电介质类凝聚剂为聚合氯化铝或聚合硫酸铝,所述高分子絮凝剂为聚丙烯酰胺。

本发明与现有技术相比,具有如下优点和有益效果:

(1)本发明采用萃取和精馏单元,处理效果好,可以将高浓度酚氨废水降低至两三百毫克升,进入常规生化处理,除盐后即可达标排放;

(2)本发明的处理过程中无需加碱脱氨,也无需加酸、脱硫剂等水处理剂,大大降低成本;

(3)本发明的处理过程中可以使用较宽广的萃取剂,若多元酚含量高可选用甲基异丁基甲酮,若多元酚含量低,可选用二异丙醚、甲基叔戊基醚或乙基叔戊基醚;

(4)本发明的处理过程中萃取相比较低,,萃取剂用量少,损耗相对较少,溶剂回收过程中能耗低;

(5)通过本发明提供的方法,不仅可以去除废水中的酚、氨和酸性气,其他有机污染物含量也会大大降低,COD低于3000 mg·L-1,且废水的pH值降至7左右。