申请日2014.02.21

公开(公告)日2015.07.08

IPC分类号C02F11/00

摘要

本发明公开了一种剩余污泥的提浓除磷方法,包括如下步骤:(1)取适量待处理的剩余污泥混合液,测定污泥浓度和脱清水中磷的含量;(2)将待处理的剩余污泥和复合提浓剂一起置于搅拌装置中搅拌300-330r/min,搅拌均匀后转移到提浓机中提浓,得到浓度为40~50克/升的增浓污泥,所述增浓后排出的清水中磷含量小于1mg/L。本发明所述剩余污泥的提浓除磷方法,与重力浓缩方法相比占地面积小,时间短,与机械浓缩方法相比占地小,药剂价格低,操作简单快捷,增浓后排出的清水中磷含量小于1mg/L,清水返回处理系统对整体处理系统磷的去除影响小。

权利要求书

1.一种剩余污泥的提浓除磷方法,其特征在于:包括如下步骤:

(1)取适量待处理的剩余污泥混合液,测定污泥浓度和脱清水中磷的含量;

(2)将待处理的剩余污泥和复合提浓剂一起置于搅拌装置中搅拌 300-330r/min,搅拌均匀后转移到提浓机中提浓,得到浓度为40~50克/升的增浓 污泥,所述增浓后排出的清水中磷含量小于1mg/L;

其中,所述复合提浓剂为铁盐和Fe3O4或者铝盐和Fe3O4的混合物,所述Fe3O4的添加量为需处理剩余污泥中干污泥重量的0.4倍,所述干污泥的重量根据污泥 浓度和实际处理的剩余污泥的量计算得出,所述铁盐或铝盐的添加量为恰好和增 浓后排出的清水中的磷完全反应;所述铁盐或铝盐与剩余污泥粘附均匀,所述提 浓机采用磁分离的方法进行提浓;

所述铁盐为Fe2(SO4)3或硫酸亚铁,所述铝盐为硫酸铝或聚合氯化铝;

所述提浓机包括:壳体,其上设置有供污泥输送管路(7)穿过的通孔、清 水排出口和增浓污泥出口;支架(1),置于所述壳体内,所述支架(1)的底部 为容纳污泥的槽体(2),其底部设置有污泥入口(9),与所述污泥输送管路(7) 相连通,所述支架(1)上部的一端设置有磁辊(3),另一端为支撑杆(4),所 述磁辊(3)和所述支撑杆(4)之间通过环形橡胶带(5)连接,所述磁辊(3) 包括轴部和柱状磁辊主体,所述柱状磁辊主体包括永久磁体,所述轴部与驱动装 置(6)相连,在所述提浓机提浓过程中,所述驱动装置(6)驱动所述磁辊(3) 以15~30r/min的转速旋转,所述磁辊(3)驱动所述环形橡胶带(5)移动并输 送污泥;所述槽体(2)的径向横截面为半圆形,与所述磁辊(3)同轴设置,所 述槽体(2)的半径比所述磁辊(3)的半径大15-25mm。

2.根据权利要求1所述的剩余污泥的提浓除磷方法,其特征在于:所述剩 余污泥为曝气池中排出的浓度为2~5克/升的剩余污泥。

3.根据权利要求2所述的剩余污泥的提浓除磷方法,其特征在于:所述剩 余污泥为从曝气池中排出并经过二沉池排放的浓度为8~9克/升的剩余污泥。

4.根据权利要求2或3所述的剩余污泥的提浓除磷方法,其特征在于:所 述剩余污泥提浓后得到增浓污泥和清水,所述清水排放回到初沉池中,所述增浓 污泥一部分返回曝气池,一部分进入离心脱水系统进行继续深度脱水处理。

5.根据权利要求1所述的剩余污泥的提浓除磷方法,其特征在于:在所述 污泥输送管道(7)上设置有污泥泵(8),所述支架由白钢制成,所述驱动装置 (6)为电机,所述搅拌装置为静态混合器。

说明书

一种剩余污泥的提浓除磷方法

技术领域

本发明涉及一种污泥的处理方法,特别是涉及一种用于剩余污泥的提浓除磷方法。

背景技术

在污水进行好氧处理过程中,三分之一的有机物被降解,三分之二被合成为微生物—— 即活性污泥,活性污泥随系统运行将不断增加,为保持系统活性污泥的平衡,需不断地将部 分活性污泥作为剩余污泥排出系统。剩余污泥从曝气池流向二沉池进行沉淀,沉淀的污泥一 部分回流到曝气池,一部分排出系统,浓度为7-9克/升,含水率大于99%。为减少剩余污泥 的体积,需要进一步浓缩以降低含水率,浓缩方法有重力浓缩,气浮浓缩和机械浓缩,重力 浓缩池体积大,时间长,气浮浓缩设备复杂,操作麻烦,费用高,机械浓缩需要加药剂成本 高,效率低,由于提浓时间长,剩余污泥的厌氧时间长,污泥释放磷就多,使提浓后排除的 清水中磷的含量就高,返回系统对系统除磷影响很大,这是以上三种浓缩方式的主要缺点。

发明内容

本发明要解决的技术问题是提供一种成本低、操作简便的剩余污泥的提浓除磷方法。

一种剩余污泥的提浓除磷方法,包括如下步骤:

(1)检测待处理的剩余污泥中的污泥浓度和污泥脱水后的清水中的磷含量:取适量待处 理的剩余污泥混合液,按国家标准方法(GB/T11901-1989)测定污泥浓度和按国家标准方法 (GB11893-89)测定脱清水中磷的含量,计算得到待处理的剩余污泥中的污泥浓度和清水中的 磷含量;

(2)将待处理的剩余污泥和复合提浓剂一起置于搅拌装置中搅拌300-330r/min,搅拌均 匀后转移到提浓机中提浓,得到浓度为40~50克/升的增浓污泥,所述增浓后排出的清水中磷 含量小于1mg/L;

铁盐除磷的化学反应式:Fe3++PO43-→FePO4;反应后的磷酸铁沉淀于污泥中;

其中,所述复合提浓剂为铁盐和Fe3O4或者铝盐和Fe3O4的混合物,所述Fe3O4的添加量 为需处理剩余污泥中干污泥重量的0.4倍,所述干污泥的重量根据污泥浓度和实际处理的剩 余污泥的量计算得出,所述铁盐或铝盐的添加量为恰好和增浓后排出的清水中的磷完全反应; 所述铁盐或铝盐与剩余污泥粘附均匀,所述提浓机采用磁分离的方法进行提浓。

本发明所述的剩余污泥的提浓除磷方法,其中所述铁盐为Fe2(SO4)3或硫酸亚铁,所述铝 盐为硫酸铝或聚合氯化铝。

本发明所述的剩余污泥的提浓除磷方法,其中所述提浓机包括:所述提浓机包括:壳体, 其上设置有供污泥输送管路穿过的通孔、清水排出口和增浓污泥出口;支架,置于所述壳体 内,所述支架的底部为容纳污泥的槽体,其底部设置有污泥入口,与所述污泥输送管路相连 通,所述支架上部的一端设置有磁辊,另一端为支撑杆,所述磁辊和所述支撑杆之间通过环 形橡胶带连接,所述磁辊包括轴部和柱状磁辊主体,所述柱状磁辊主体包括永久磁体,所述 轴部与驱动装置相连,在所述提浓机提浓过程中,所述驱动装置驱动所述磁辊以15~30r/min 的转速旋转,所述磁辊驱动所述环形橡胶带移动并输送污泥;所述槽体的径向横截面为半圆 形,与所述磁辊同轴设置,其半径比所述磁辊的半径大15-25mm。

本发明所述的剩余污泥的提浓除磷方法,其中所述剩余污泥为曝气池中排出的浓度为2~5 克/升的剩余污泥。

本发明所述的剩余污泥的提浓除磷方法,其中所述剩余污泥为从曝气池中排出并经过二 沉池排放的浓度为8~9克/升的剩余污泥。

本发明所述的剩余污泥的提浓除磷方法,其中所述剩余污泥提浓后得到增浓污泥和清水, 所述清水排放回到初沉池中,所述增浓污泥一部分返回曝气池,一部分进入离心脱水系统进 行继续深度脱水处理。

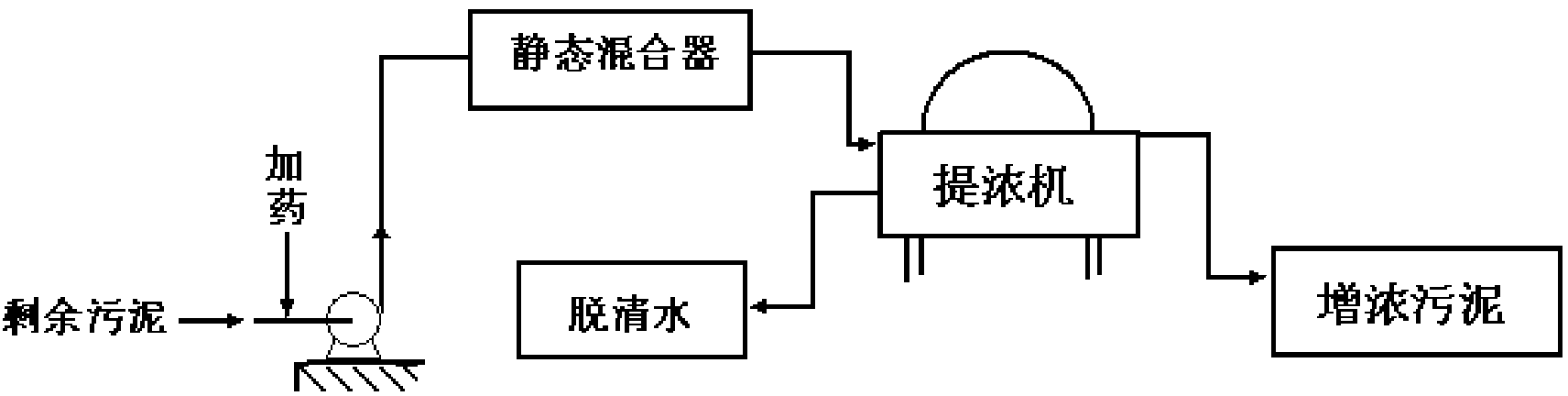

本发明所述的剩余污泥的提浓除磷方法,其中在所述污泥输送管道上设置有污泥泵,所 述支架由白钢制成,所述驱动装置为电机,所述搅拌装置为静态混合器。

本发明所述方法的原理:本发明利用能和污泥发生吸附、絮凝作用并能被磁力吸引的复 合药剂,利用磁力作用使吸附和絮凝的污泥定向移动、聚集、粘附在磁鼓上与水分离,利用 机械作用使粘附污泥剥离,采用该方法可使污泥浓度从2-4克/升提浓至40-50克/升。因此, 从曝气池排出的污泥可以不经沉淀直接加入本药剂混合均匀后进入本发明所述设备(提浓机) 进行提浓,提浓后一部分回流到曝气池,一部分成为剩余污泥去离心脱水;也可以二沉池排 放的剩余污泥加入本复合药剂进行混合后进入本发明所述设备(提浓机)进行提浓,不论进 入提浓机前污泥浓度高低,按干污泥比例加入本复合提浓剂进行混合反应后送入提浓机,提 浓机排出的污泥浓度均可达到40-50克/升。首先检测污泥浓度和脱水后清水中的磷含量,根 据干污泥重量和磷的含量确定四氧化三铁和硫酸铁的比例,按干污泥重量1;0.4加入四氧化 三铁,经搅拌混合均匀后,送入带有磁性的提浓机,带有与本复合提浓剂混和均匀的污泥快 速吸附在橡胶带上,一部分经橡胶带输送到离心脱水机上进行深度脱水,一部分回流到曝气 池,提浓后所排放的清水排放到初沉池进入污水处理系统。

本发明剩余污泥的提浓除磷方法与现有技术不同之处在于:

本发明所述剩余污泥的提浓除磷方法,与重力浓缩方法相比占地面积小,时间短,与机 械浓缩方法相比占地小,药剂价格低,操作简单快捷,增浓后排出的清水磷含量低,返回曝 气池对整体处理系统磷的去除影响小。

如果从曝气池排出的污泥直接进行提浓,提浓后部分返回曝气池,部分去离心脱水,返 回曝气池的污泥浓度高,不影响微生物的活性,提高处理效率,减少回流泥量,达到了节能 增效,去离心脱水的污泥,因为浓度高,离心脱水机可以高效满负荷的运行。