申请日2012.07.12

公开(公告)日2012.10.31

IPC分类号C02F103/36; C02F9/14

摘要

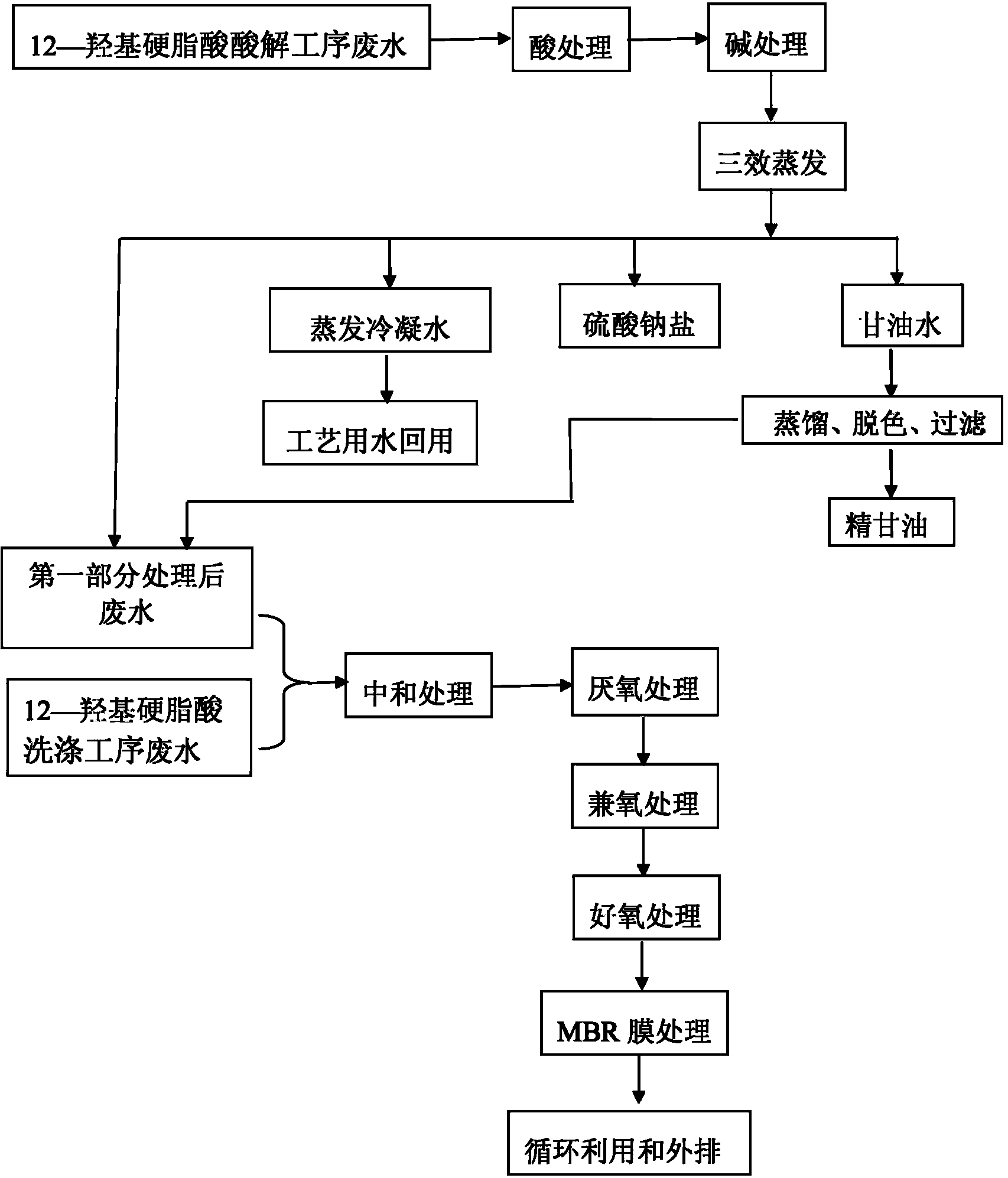

本发明提供一种12-羟基硬脂酸的生产废水处理方法,首先对酸解工序废水进行酸处理、碱处理、蒸发提取出甘油水和硫酸钠盐,甘油水再进行蒸馏、脱色、过滤制得甘油,蒸发出的冷凝液作为工艺水循环使用;然后对洗涤工序产生的废水和第一部分处理后剩余废水进行中和、厌氧、兼氧、好氧、过滤、MBR膜法处理,确保水质实现循环回用和达标排放。该种12-羟基硬脂酸的生产废水处理方法和现有技术相比,整体自动化程度高、生产效率高、员工劳动强度小、所需劳动力数量少、节能效果显著,有效处理12-羟基硬脂酸生产过程中产生的废水,降低生产成本,增强产品竞争力的同时,确保了废水达标排放,有效的防治污染,保护生态环境。

权利要求书

1.一种12-羟基硬脂酸的生产废水处理方法,其特征在于:具体处理包括以下两个部分:

第一部分,对酸解工序废水回收利用处理:

A. 对酸解工序废水进行酸处理:1)将含酸水用泵输送到酸处理罐内;2)加热使料液温度保持在45~55℃,在静止状态下去除水面上部的悬浮杂质;3)通入压缩空气搅拌料液,在搅拌下加入液碱,将料液PH值调节至3.7~4.3;4)加入净化剂,反应2~5分钟后,取小样进行测试,待料液合格后,泵入酸过滤机进行过滤,滤液进入B步骤处理,滤渣装袋处理;

B. 对A步骤产生滤液进行碱处理:滤液进入碱处理罐后,加碱使PH值为7.3~7.8,之后经过滤机过滤,滤液进入C处理阶段,滤渣装袋处理;

C. 对步骤B产生滤液进行三效蒸发:滤液进入一效蒸发器,进行初步蒸发浓缩,然后进入二效蒸发器进一步浓缩,进入三效,三效采用负压蒸发,温度控制在60~80℃,从三效出来的废水中结晶出的硫酸钠通过旋液分离器、离心机分离出固体硫酸钠,同时得到甘油水,三效蒸发一效采用直接蒸汽加热,二效用一效产生的蒸汽加热,三效用二效产生的蒸汽加热,采用DCS自动控制系统,对液位高度和料液量实行自动控制,蒸发液冷凝水收集做工艺水回用,产生的废水汇集进行第二部分处理;

D. 将步骤C产生的甘油水再进行蒸馏、脱色、过滤制得甘油,其中蒸馏过程为:上述甘油水预热后进入蒸馏釜,在真空负压状态下进行蒸馏,蒸馏液在串联的冷凝器中分级冷凝,冷凝液流入储存罐中做工艺水回用,产生的废水汇集进行第二部分处理;

第二部分,对洗涤工序产生的废水和第一部分C、D步骤中产生废水进行生化处理:

E. 对洗涤工序产生的废水和第一部分C、D步骤中产生废水混合,通过隔栅过滤,加入石灰进行中和处理,产生的废水进入F步骤处理,污泥收集进入污泥池处理;

F. 对步骤E产生的废水进行厌氧处理,产生的废水进入G步骤处理,污泥收集进入污泥池处理;

G. 对G步骤产生的废水,在兼氧池兼氧处理,产生的废水进入H步骤处理;

H. 对H步骤产生的废水进行好氧处理,产生的废水进入I步骤处理,污泥回流至兼氧池;

I. 对I步骤产生的废水进行过滤处理,过滤处理采用保安过滤器完成,过滤后的废水进入J步骤处理;

J. 对I步骤产生的废水进行MBR膜法处理,处理后的水部分回用作循环水,部分作为排放水进行排放。

2.根据权利要求1所述的一种12-羟基硬脂酸的生产废水处理方法,其特征在于:所述步骤A中酸处理所述的净化剂为三氯化铁。

3.根据权利要求2所述的一种12-羟基硬脂酸的生产废水处理方法,其特征在于:所述步骤A中酸处理过程中小样检测方法是指取过滤清液10毫升于玻璃试管中,加入5%的三氯化铁溶液2滴,放置3分钟,观察有无沉淀出现,无沉淀表示合格,有沉淀需进一步进行处理,直至检测合格。

4.根据权利要求1所述的一种12-羟基硬脂酸的生产废水处理方法,其特征在于:所述步骤B中碱处理过程中滤液加碱直至PH值为7.5。

5.根据权利要求1所述的一种12-羟基硬脂酸的生产废水处理方法,其特征在于:所述步骤D中蒸馏的操作温度:180~190℃,真空压表:-0.08~-0.095Mpa,冷凝器进水温度100℃,出水温度125℃。

6.根据权利要求1所述的一种12-羟基硬脂酸的生产废水处理方法,其特征在于:所述步骤F中厌氧处理采用盐酸调节厌氧进水PH值为6.8~7.2。

7.根据权利要求1所述的一种12-羟基硬脂酸的生产废水处理方法,其特征在于:所述第二部分的厌氧处理中使用的厌氧微生物为厌氧产甲烷菌。

说明书

一种12-羟基硬脂酸的生产废水处理方法

技术领域

本发明涉及污水处理技术领域,具体地说是一种12-羟基硬脂酸的生产废水处理方法。

背景技术

12-羟基硬脂酸是以蓖麻油为原料经加氢、皂化、酸解、洗涤、脱水、切片等工序制得的产品,它是一种常用工业润滑脂的添加剂,作为一种稠化剂参与润滑脂的反应,有着良好的稠化、固化作用。其主要用于生产耐高温优质锂基润滑脂,也可用于制取纺织润滑剂、鞋油、抛光剂、化妆品、医药品、涂料、金属加工油等,所生产的优质润滑脂被广泛应用于钢铁、机械、矿山、汽车、船舶等众多领域。

在12-羟基硬脂酸生产过程中,伴随有废水的产生,废水主要有两部分,一部分在酸解工序产生,另一部分在洗涤工序产生;酸解工序产生的废水中含有甘油、硫酸钠盐、稀酸水等物质,它们与废水形成乳浊液,难以分离、提取,甘油、硫酸钠盐又是市场紧俏的化工原料,市场需求巨大;洗涤工序产生的废水主要含有有机物质(水质COD含量高)。目前,12-羟基硬脂酸废水处理还没有成熟的技术工艺,国内生产企业多采用把酸解工序和洗涤工序两部分废水混合,采用催化、氧化分解处理的方法。这种处理方法存在很多不足,一方面导致甘油等有价值的物质得不到合理有效利用,造成资源白白浪费,减少收益;另一方面又因甘油等物质的存在大大增加了废水处理的难度,处理效果很不理想,无法实现达标排放,而且处理成本极高,企业无法承受,影响了正常的生产,高昂的处理成本,使这种处理工艺在行业中无法推广使用。

发明内容

本发明的技术任务是解决现有技术的不足,提供一种可以合理回收利用资源、废水处理效果好的12-羟基硬脂酸的生产废水处理方法。

本发明的技术方案是按以下方式实现的,一种12-羟基硬脂酸的生产废水处理方法,具体处理包括以下两个部分:

第一部分,对酸解工序废水回收利用处理:

A. 对酸解工序废水进行酸处理:1)将含酸水用泵输送到酸处理罐内;2)加热使料液温度保持在45~55℃,在静止状态下去除水面上部的悬浮杂质;3)通入压缩空气搅拌料液,在搅拌下加入液碱,将料液PH值调节至3.7~4.3;4)加入净化剂,反应2~5分钟后,取小样进行测试,待料液合格后,泵入酸过滤机进行过滤,滤液进入B步骤处理,滤渣装袋处理;

B. 对A步骤产生滤液进行碱处理:滤液进入碱处理罐后,加碱使PH值为7.3~7.8,之后经过滤机过滤,滤液进入C处理阶段,滤渣装袋处理;

C. 对步骤B产生滤液进行三效蒸发:滤液进入一效蒸发器,进行初步蒸发浓缩,然后进入二效蒸发器进一步浓缩,进入三效,三效采用负压蒸发,温度控制在60~80℃,从三效出来的废水中结晶出的硫酸钠通过旋液分离器、离心机分离出固体硫酸钠,同时得到甘油水,三效蒸发一效采用直接蒸汽加热,二效用一效产生的蒸汽加热,三效用二效产生的蒸汽加热,采用DCS自动控制系统,对液位高度和料液量实行自动控制,蒸发液冷凝水收集做工艺水回用,产生的废水汇集进行第二部分处理;

D. 将步骤C产生的甘油水再进行蒸馏、脱色、过滤制得甘油,其中蒸馏过程为:上述甘油水预热后进入蒸馏釜,在真空负压状态下进行蒸馏,蒸馏液在串联的冷凝器中分级冷凝,冷凝液流入储存罐中做工艺水回用,产生的废水汇集进行第二部分处理;

第二部分,对洗涤工序产生的废水和第一部分C、D步骤中产生废水进行生化处理:

E. 对洗涤工序产生的废水和第一部分C、D步骤中产生废水混合,通过隔栅过滤,加入石灰进行中和处理,产生的废水进入F步骤处理,污泥收集进入污泥池处理;

F. 对步骤E产生的废水进行厌氧处理,产生的废水进入G步骤处理,污泥收集进入污泥池处理;

G. 对G步骤产生的废水,在兼氧池兼氧处理,产生的废水进入H步骤处理;

H. 对H步骤产生的废水进行好氧处理,产生的废水进入I步骤处理,污泥回流至兼氧池;

I. 对I步骤产生的废水进行过滤处理,过滤处理采用保安过滤器完成,过滤后的废水进入J步骤处理;

J. 对I步骤产生的废水进行MBR膜法处理,处理后的水部分回用作循环水,部分作为排放水进行排放。

采用上述12-羟基硬脂酸的生产废水处理方法,将酸解工序产生的废水和洗涤工序产生的废水分别处理,分而治之,从成本控制和废水处理效果上,都取得了良好的效果。

由于酸解工序中产生的废水含有甘油、硫酸钠盐等物质,它们与废水形成乳浊液,难以分离、提取,甘油、硫酸钠盐又是市场紧俏的化工原料,市场需求巨大,所以采用废水三效蒸发工艺,先对产生废水进行酸处理和碱处理,再蒸发浓缩分离出甘油水和硫酸钠盐,然后对甘油水进行精制得到成品甘油,整个三效蒸发工艺采用DCS(Distributed Control System

)自动控制系统,也称为分布式控制系统,对液位高度和料液量实行自动控制,降低废水中COD含量的同时,回收了甘油和硫酸钠盐 ,蒸发过程中产生的水作为工艺用水,循环回用,产生的废水和洗涤工序产生的废水混合,进行生化处理。

由于甘油的回收,大大降低了废水中有机物的含量, 硫酸钠盐的回收,使得生化过程中的微生物不会被杀死,保证了产生的废水,满足生化处理的条件,通过加石灰中和去除了水中的硫酸根,之后再进行加酸、加温保证了厌氧菌群在厌氧池中生物活性,使得固体有机物、着色剂蒽酿和某些偶氮染料等好氧微生物难以降解的有机物得到了去除,杀死废水和污泥中的寄生虫卵、病毒等,同时厌氧法不需要允氧,而且产生的沼气可作为能源。

兼氧生化工艺中,兼氧池中溶解氧含量很低,利用兼性微生物的新陈代谢作用分解和转化有机成份,这一类微生物既能够利用水中游离的分子氧,也能够在厌氧条件下,从NO3-或CO32-中摄取氧,兼氧池除了能对一般有机废水进行降解处理,还能有效地去除部分COD和转化降解某些好氧微生物较难降解的有机化合物,并使之能够被好氧微生物分解掉。

好氧工艺中采用微孔曝气推流式接触氧化法工艺,通过好氧细菌的生物化学过程来降解溶解性有机物,好氧池中装填组合填料用以固着微生物,处理过程废水中C源被生物转化CO2和细胞,NH3-N被亚硝酸菌氧化成NO2-,再由硝化菌将NO2-氧化成NO3-,为满足生化要求,需要向好氧池中鼓入空气,为微生物提供氧和对混合液进行搅拌,污泥回流量应为好氧池处理水量的20~50%左右。

MBR(Membrane Bio-Reactor)膜法工艺也称为膜-生物反应器,利用膜分离装置将生化反应池中的活性污泥和大分子有机物质有效截留,使生化反应池中的活性污泥浓度(生物量)大大提高;实现水力停留时间和污泥停留时间的分别控制,将难降解的大分子有机物质截留在反应池中不断反应、降解。通过膜分离技术大大提高了生物反应器的处理效率,生化效率高、抗负荷冲击能力强、出水水质好且稳定、占地面积小、排泥周期长、易实现自动控制。

经过上述工艺的配合,出水水质完全符合国家污水排放标准,一部分直接排放,另一部分作为园林、工艺等用水循环使用。

作为改进,所述步骤A中酸处理所述的净化剂为三氯化铁。采用本改进方案,可以更加精确的对酸处理过程加以控制,去除含酸废水中的低级脂肪酸、未皂化物、色素类物质,为后续的三效蒸发工艺实施提供必要的条件。

作为改进,所述步骤A中酸处理过程中小样检测方法是指取过滤清液10毫升于玻璃试管中,加入5%的三氯化铁溶液2滴,放置3分钟,观察有无沉淀出现。无沉淀表示合格,有沉淀需进一步进行处理,直至检测合格。采用本改进方案后,可保证加入适量三氯化铁,使得料液合格。

作为优选,所述步骤B中碱处理过程中滤液加碱直至PH值为7.5。采用本优选方案,使得滤液在一个合适PH环境中,有利于下一步的分离。

作为改进,所述步骤D中蒸馏的操作温度:180~190℃,真空压表-0.08~-0.095Mpa,冷凝器进水温度100℃,出水温度125℃。采用本改进方案后,可保证蒸馏效果达到最优。

作为改进,所述步骤F中厌氧处理采用盐酸调节厌氧进水PH为6.8~7.2。采用本改进方案后,可保证厌氧微生物在合适的酸碱环境中,保证微生物良好的生物活性。

作为改进,所述第二部分的厌氧处理中使用的厌氧微生物为厌氧产甲烷菌。采用本改进方案,可以使得厌氧菌群在本废水环境下良好生长,废水COD降解效果好。

本发明与现有技术相比所产生的有益效果是:

本发明提供的12-羟基硬脂酸的生产废水处理方法具有整体自动化程度高、生产效率高、员工劳动强度小、所需劳动力数量少、节能效果明显、甘油的提纯度高和废水COD降解效果好等优点,保证了12-羟基硬脂酸生产线的正常生产,降低生产成本,增强产品竞争力的同时,确保了废水达标排放,有效的防治污染,保护了生态环境,实现可持续发展。