申请日2012.07.30

公开(公告)日2012.11.28

IPC分类号C02F1/52; C02F1/28; C02F3/34; B01J19/18; B01F13/06; B01F15/02; B01F9/08

摘要

本发明公开了一种磁性水处理剂的机械力化学制备方法和设备,制备方法包括:(1)将质量比为1∶2~4的磁粉和球磨介质投加到卧式双旋搅拌混合设备的筒体中,对筒体内部抽真空,驱动水平布置的转轴带动筒体旋转,并通过布置在筒体内与所述筒体旋转方向相反的内旋搅拌棒进行搅拌球磨;(2)球磨过程中通过旋转轴的空腔向筒体中内喷入雾化的改性剂,改性剂的投加量为磁粉质量的20%-50%;(3)物料在50~80℃条件下搅拌球磨反应1.5~4小时后制备得到磁性水处理剂。本发明采用机械力化学方法,制备工艺简单,能耗低、效率高,制备得到的产品具有核壳结构,表面活性高且具有良好的磁响应性。

权利要求书

1.一种磁性水处理剂的机械力化学制备方法,其特征在于,包括:

(1)将质量比为1∶2~4的磁粉和球磨介质投加到卧式双旋搅拌混合 设备的筒体中,对筒体内部抽真空,驱动水平布置的转轴带动筒体旋转, 并通过布置在筒体内与所述筒体旋转方向相反的内旋搅拌棒进行搅拌球 磨;

(2)球磨过程中通过转轴的空腔向筒体内喷入雾化的改性剂,改性 剂的投加量为磁粉质量的20%-50%;

(3)物料在50~80℃条件下搅拌球磨反应1.5~4小时后制备得到磁 性水处理剂。

2.根据权利要求1所述的磁性水处理剂的机械力化学制备方法,其 特征在于,所述筒体的转速为20~50转/min,所述内旋搅拌棒的转速为 40~100转/min。

3.根据权利要求1所述的磁性水处理剂的机械力化学制备方法,其 特征在于,所述磁粉为含铁品位为55~70%的磁铁矿粉或氧化铁皮,粒径 为200~450目。

4.根据权利要求1所述的磁性水处理剂的机械力化学制备方法,其 特征在于,所述球磨介质为玻璃珠、玛瑙球、钢球或锆石球。

5.根据权利要求1或4所述的磁性水处理剂的机械力化学制备方法, 其特征在于,所述球磨介质的级配为:12<Φ≤18mm占球磨介质总重量 的20~25%,10<Φ≤12mm占球磨介质总重量的35~45%,6≤Φ≤10mm 占球磨介质总重量的30~45%。

6.根据权利要求1所述的磁性水处理剂的机械力化学制备方法,其 特征在于,所述改性剂为质量百分比浓度为10~20%的乙酸与壳聚糖的混 合溶液、93~98%的硫酸或35~37%的盐酸。

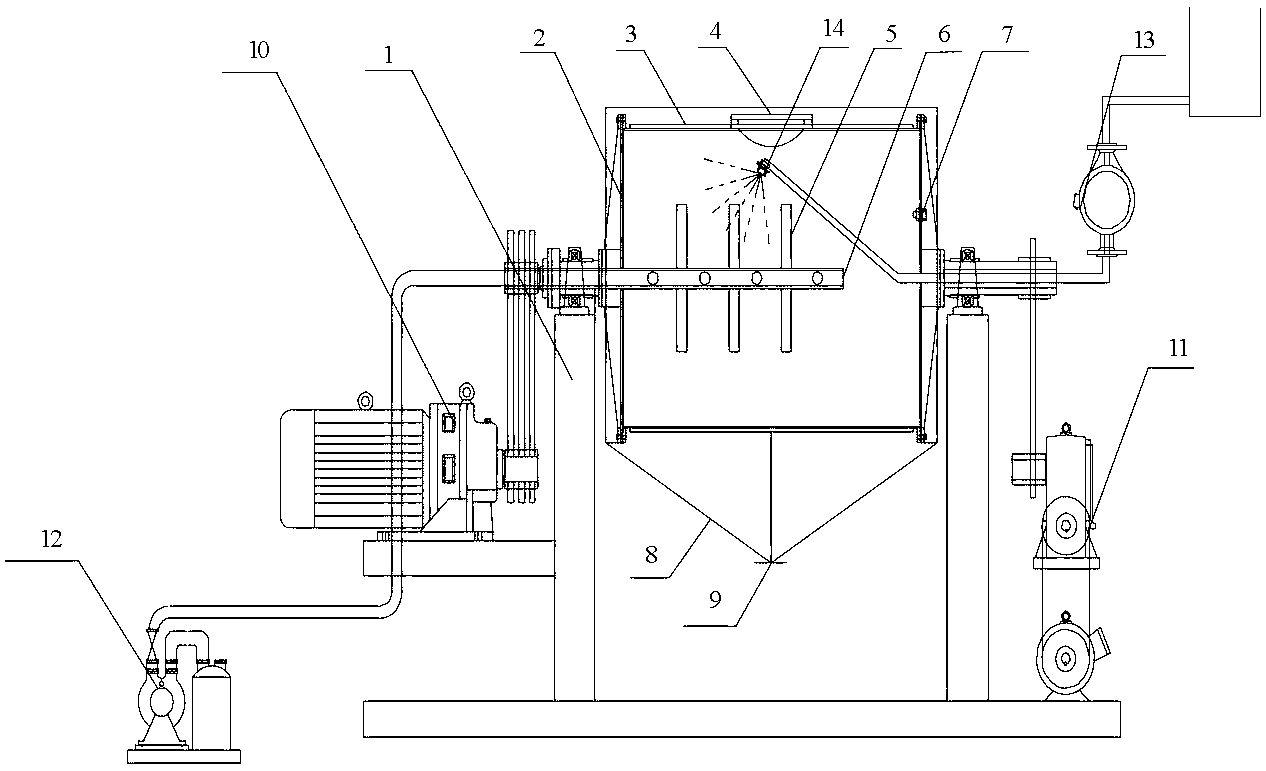

7.一种磁性水处理剂制备的卧式双旋搅拌混合设备,包括支架(1)、 通过转轴架设在所述支架(1)上且带有投料口(4)的筒体(2)、与所述 筒体(2)连通的真空抽滤泵(12)、水平设置在所述筒体(2)内的内旋 搅拌轴(6)和驱动所述筒体(2)及所述内旋搅拌轴反向转动的驱动装置 (10、11),其特征在于,还设有连接至所述筒体(2)内的喷射系统,所 述喷射系统包括位于所述筒体(2)外的气动隔膜泵(13)和从所述转轴 中空腔体伸入所述筒体(2)内的喷头(14),所述喷头(14)位于所述内 旋搅拌轴(6)的上方,所述筒体(2)外设有夹套(3)和温度传感器(7)。

8.根据权利要求7所述的磁性水处理剂制备的卧式双旋搅拌混合设 备,其特征在于,所述内旋搅拌轴(6)上呈十字交叉均匀分布若干搅拌 棒(5)。

说明书

一种磁性水处理剂的机械力化学制备方法和设备

技术领域

本发明涉及环保技术领域,具体涉及一种磁性水处理剂的机械力化学 制备方法和设备。

背景技术

目前在水污染治理中广泛使用的混凝剂主要有铝系混凝剂(如氯化 铝、硫酸铝、聚合氯化铝、聚合硫酸铝等)和铁系混凝剂(如氯化铁、硫 酸铁、聚合氯化铁、聚合硫酸铁等),存在药剂投加量大、沉淀速率慢、 产泥量大和沉淀出水悬浮物多的不足。另外,应用于污水生物膜法处理工 艺的生物膜载体有石英砂、活性炭、炉渣、聚苯乙烯球和聚氨酯泡沫等, 石英砂其表面光滑而不易挂膜;活性炭或炉渣吸附能力强、表面粗糙,较 易挂膜,但其强度较差,脱膜时容易破损而流失量很大;聚苯乙烯球和聚 氨酯泡沫作为生物膜载体存在不易流化和成本高的缺点。

磁分离水处理技术是从矿物磁选技术发展而来,具有工艺简单、高效、 无二次污染的特点,近年来在提高水处理过程效率和改进工艺方面取得了 较大发展。如U.S.Pat.NO 6099738的发明专利公开了一种通过对水体预 磁化来增强溶解性有机物被混凝剂沉淀去除能力的方法,通过投加混凝剂 使得胶体颗粒脱稳,并进而投加磁种和絮凝剂,沉淀分离后,对上清液利 用电磁过滤器高效地截流水中残留污染物絮团,并用磁鼓分离器对磁种加 以回收,经过处理后循环再利用。申请号为200920297594.1的实用新型专 利公开了用于处理有机废水的磁生物反应分离装置,由磁生物反应器和稀 土磁盘分离设备,磁生物反应器投加可负载微生物磁种,通过稀土磁盘分 离设备实现固液分离,具有分离效率高、构筑物占地面积小和脱氮除磷效 果好的特点。

如上述专利的磁分离水处理过程,目前磁分离设备用于不含磁性介质 的污水处理,需要外加磁种和混凝剂,磁种只起到加重沉淀和提供磁性介 质的作用,混凝剂产生的絮体只能部分包裹磁性颗粒,且这种包裹的作用 松散,因而絮体的磁响应性差,通常,磁粉和混凝剂的投加量相对较大, 处理成本高,未能将磁性絮体的磁响应性和磁分离设备的优势有机结合起 来。

因而,当前磁分离水处理工艺迫切需要开发能够起到混凝和加载沉淀 剂双重作用的核壳结构的磁性水处理剂,来充分发挥磁分离水处理工艺的 高效性,降低水处理构筑物占地面积和节约运行成本。磁铁矿粉是自然界 中磁性最强的矿物,常被用做生产聚合硫酸铁混凝剂的生产原料。目前市 售的固体铁盐絮凝剂通常为两步法生产,将铁矿石、硫铁矿烧渣或硫酸亚 铁等酸溶、过滤、氧化等步骤制得液体絮凝剂,再通过干燥器干燥制得固 体产品。如申请号为200810069644.0的发明专利公开了利用铁矿石制备硫 酸铁的方法,将铁矿粉在750-900℃条件下煅烧后与36%-40%的工业硫酸 溶液在加热到100℃恒温条件下反应2-3h,然后经过冷却、过滤得到的硫 酸铁溶液。由于液体硫酸铁产品不便于运输和储存,需要进一步将液体硫 酸铁干燥得到固体硫酸铁,干燥过程能耗大、成本高,同时,铁盐絮凝剂 使用后会引起水体发黄,本身其具有较强的腐蚀性。

授权公告号为CN100335420C的发明专利公开了一种复合聚合硫酸 铁的“一步法”生产方法,在反应釜中加入带有磁性的硫铁矿烧渣、稀硫 酸和碳酸钙类添加剂,在100-150℃下加热加压搅拌,反应结束冷却后膨 化、凝固、干化、粉碎后得到固体聚合硫酸铁产品,“一步法”的工艺虽 然在混凝剂制备方面虽然克服了传统的酸溶和干燥的两步过程,但是没有 从根本上解决磁粉跟酸反应后凝结的问题,在实际操作中仍需要待块状物 料膨化凝固后,经干燥粉碎得到成品的较为复杂的过程。用于磁分离水处 理的磁性加载物除了无机酸对磁粉进行酸溶制备硫酸铁混凝剂外,申请号 为200710049722.6的发明专利公开了一种磁分离净化藻华药剂及其制备 方法,通过在壳聚糖溶液中添加一定比例的粘土和磁粉,通过搅拌及超声 处理实现。

通常用于细小颗粒物表面改性的设备为球磨混合设备,授权公告号为 CN2766956Y的实用新型专利公开了一种可以避免固液反应物料凝结的球 磨装置,其在普通卧式球磨机筒体内增设了一反向旋转搅拌装置,增加了 球与球之间的有效粉碎区和物料与球之间相互碰撞、摩擦、挤压、剪切的 几率,降低了成本、提高了生产效率。授权公告号为CN201052468Y的实 用新型专利公开了一种制备粉体的立式机械化学球磨机,桶内外层设有冷 却夹套,筒体上固定有搅拌杆、反应气体通入口和温度传感器,能实现固 气反应和物料细化的同步进行。

发明内容

本发明提供了一种磁性水处理剂的机械力化学制备方法和设备,采用 机械力化学法,其制备工艺简单,能耗低、效率高,制备得到的产品具有 核壳结构,表面活性高且具有良好的磁响应性。

一种磁性水处理剂的机械力化学制备方法,包括:

(1)将质量比为1∶2~4的磁粉和球磨介质投加到卧式双旋搅拌混合 设备的筒体中,对筒体内部抽真空,驱动水平布置的转轴带动筒体旋转, 并通过布置在筒体内与所述筒体旋转方向相反的内旋搅拌棒进行搅拌球 磨;

(2)球磨过程中通过转轴的空腔向筒体内喷入雾化的改性剂,改性 剂的投加量为磁粉质量的20%-50%;

(3)物料在50~80℃条件下搅拌球磨反应1.5~4小时后制备得到磁 性水处理剂。

本发明的工艺采用机械力化学法,机械力化学的原理是利用机械能来 诱发化学反应和诱导材料组织、结构和性能的变化,以此来制备新材料或 对材料进行改性处理。机械力是通过筒体内球磨介质相对运动产生的强冲 击力、强剪切力、强摩擦力和强挤压力来实现,能够使物料表面产生强烈 的塑性变形,在物料颗粒间挤压形成大量的晶格缺陷和纳米晶界而产生不 饱和键、自由离子和电子等,有利于改性剂同颗粒发生表面反应和提高改 性剂在颗粒表面的附着力,因而,在机械力化学作用下改性剂与磁粉提高 了碰撞接触的几率,降低了反应的活化能,生产得到的固体磁性水处理剂 颗粒具有良好的溶解性能、化学吸附和反应活性。

优选地,所述筒体的转速为20~50转/min,所述内旋搅拌棒的转速为 40~100转/min。

优选地,所述磁粉为含铁品位为55~70%的磁铁矿粉或氧化铁皮,粒 径为200~450目。

优选地,所述球磨介质为玻璃珠、玛瑙球、钢球或锆石球。

更优选地,所述球磨介质的级配为:12<Φ≤18mm占球磨介质总重 量的20~25%,10<Φ≤12mm占球磨介质总重量的35~45%,6≤Φ≤ 10mm占球磨介质总重量的30~45%。

优选地,所述改性剂为质量百分比浓度为10~20%的乙酸与壳聚糖的 混合溶液、93~98%的硫酸或35~37%的盐酸。

本发明还提供了一种磁性水处理剂制备的卧式双旋搅拌混合设备,包 括支架、通过转轴架设在所述支架上且带有投料口的筒体、与所述筒体连 通的真空抽滤泵、水平设置在所述筒体内的内旋搅拌轴和驱动所述筒体及 所述内旋搅拌轴反向转动的驱动装置,还设有连接至所述筒体内的喷射系 统,所述喷射系统包括位于所述筒体外的气动隔膜泵和从所述转轴中空腔 体伸入所述筒体内的喷头,所述的喷头位于所述内旋搅拌轴的上方,所述 筒体外设有夹套和温度传感器。

工作时,转动筒体,使投料口位于筒体上方,从投料口向筒体中投加 固体物料(磁粉和球磨介质),投加完后用盖板将投料口密封,真空抽滤 泵对筒体内进行抽真空,驱动筒体和内旋搅拌轴反向转动进行球磨混合, 控制筒体和内旋搅拌轴的转速及反应温度,球磨混合过程中,通过喷射系 统向筒体内喷射改性剂,改性剂与磁粉在颗粒表面发生固液反应,“一步 法”反应制备得到产品磁性水处理剂。

为了方便真空抽滤泵的安装,所述内旋搅拌轴采用中空搅拌轴,所述 真空抽滤泵通过管路与所述中空搅拌轴连接。

所述内旋搅拌轴上呈十字交叉均匀分布若干搅拌棒。

为方便对筒体中物料的收集,优选地,所述筒体上还设有带卸料口的 物料收集仓。当反应结束后,转动筒体使投料口位于筒体的下方,将投料 口上的盖板打开,更换成栅格板,驱动内旋搅拌轴转动使得筒体中的磁性 水处理剂从栅格板下落至物料收集仓进行包装。

本发明的有益效果:

本发明吸收了传统的滚动球磨机和立式搅拌球磨机的工作机制和优 点,磁性水处理剂的生产设备采用卧式双旋搅拌混合的结构,既保证了对 磁粉的充分混合和分散,又能够实现对改性剂以雾化态连续投加,在机械 力化学作用下实现改性剂对磁粉固液表面改性,在单个设备中直接生产得 到磁性水处理剂成品,具有工艺过程简单、能耗低、生产效率高的特点, 生产工艺符合清洁生产的要求。

本发明生产的磁性水处理剂对水中的污染物具有良好的混凝吸附作 用,还可作为生化水处理过程中微生物的生物膜载体,磁性水处理剂本身 为核壳结构,且具有良好的磁响应性,可通过磁鼓分离器回收磁性水处理 剂中的磁核部分,因而,采用磁性水处理剂和磁分离设备结合可构建新型 的加载混凝磁分离水处理工艺和磁性载体生物膜工艺。可用于城市污水处 理厂提标改造、高含磷化工废水达标处理、富营养化水体治理、以及相关 工业行业(印染、电镀和造纸等)废水预处理等领域。