申请日2012.09.06

公开(公告)日2015.05.13

IPC分类号C02F9/14

摘要

本发明提供了一种对氨基二苯胺生产装置废水的处理方法,尤其是一种含高浓度甲酸工艺废水的高效处理方法。该方法包括对氨基二苯胺生产装置废水的一级pH调节、均质池C/N比控制、二级pH调节、汽浮、N、P营养盐的添加,调节进水温度和生化反硝化处理等步骤。对氨基二苯胺生产装置废水采用本发明所提出的处理流程及相应条件进行处理后,废水中的甲酸能从160000mg/L左右降至0.1mg/L以下,去除率达到90%以上。本发明处理效果稳定、操作简便、处理成本低,易于实现工业应用。

权利要求书

1.一种对氨基二苯胺生产装置废水的处理方法,包括以下步骤:

第一步,将对氨基二苯胺生产装置废水送入pH调节池,用酸或 碱将废水pH控制在某一偏酸性范围内;

第二步,废水进入第一均质池,向废水中加入碱性反硝化反应出 水,再次调节废水进水pH值,同时向其中投加含有硝酸根的溶液;

第三步,第二步所得的混合废水进入汽浮池,进一步去除废水中 的悬浮物以及泡沫和沉淀物;

第四步,第三步所得的混合废水进入第二均质池,向混合废水中 投加一定的能满足微生物生长需要的N、P营养盐;

第五步,废水与N、P营养盐在第二均质池内混合后,将第四步 所得的混合废水加热至一定温度,送至USB反应器,发生反硝化反 应,USB反应器内的溶解氧<0.50mg/L。

2.根据权利要求1所述的对氨基二苯胺生产装置废水的处理方 法,其特征在于,第一步中,所述的酸可以是HCl或HNO3,所述的 碱可以是NaOH;所述的偏酸性范围是pH4.5~6。

3.根据权利要求1所述的对氨基二苯胺生产装置废水的处理方 法,其特征在于,第二步中,所述pH值范围为6.5~9.0,所述的含有 硝酸根的溶液为NaNO3水溶液或含有NO3-的工业废水;使第二步所 得的混合废水COD浓度为900mg/L~1700mg/L,NO3-浓度为 600mg/L~2000mg/L,C/N控制在1.4~5.3。

4.根据权利要求3所述的对氨基二苯胺生产装置废水的处理方 法,其特征在于,所述的含有NO3-的废水包括催化剂工业废水、合 成氨废水或硝氨废水。

5.根据权利要求1所述的对氨基二苯胺生产装置废水的处理方 法,其特征在于,第四步中,N营养盐为尿素,加入量为90~100mg/L; P营养盐为KH2PO4,加入量以PO43-计为0~5mg/L。

6.根据权利要求1所述的对氨基二苯胺生产装置废水的处理方 法,其特征在于,第五步中,所述温度控制在18.7℃~36.9℃;COD 容积负荷按进水在1.06~5.14kgCOD/(m3·d)之间,甲酸容积负荷按进 水在3.40~14.89kgCOD/(m3·d)之间。

说明书

一种对氨基二苯胺生产装置废水的处理方法

技术领域

本发明涉及有机化工废水的处理方法,尤其涉及高COD、高甲酸浓度有 机化工废水的处理方法,具体是一种对氨基二苯胺生产装置废水的处 理方法。

背景技术

4-氨基二苯胺(又称对氨基二苯胺、N-苯基对苯二胺),商品名为RT培 司,是一种重要的染料和橡胶助剂中间体,其主要用于生产橡胶防老 剂4010NA、4020、4010等。目前在轮胎制造业中,仅4010NA和4020两 种产品,就占据防老剂总量的70%以上。随着汽车工业的发展,对苯二 胺类防老剂市场需求不断增长。国内外RT培司的合成工艺有10余种, 用于工业化生产的工艺路线主要有4种:苯胺法、二苯胺法、甲酰苯胺 法和硝基苯法。目前国内共有8家企业生产RT培司,其中7家皆采用甲 酰苯胺法路线,该法生产流程长,甲酸消耗大,所产生的废水中含有 大量甲酸。该类RT培司生产装置废水具有高色度、高COD、高盐、高p H值等特点,废水成分复杂,很难直接生化处理,因此须先经过预处理 ,对废水进行稀释,降低污染物浓度和CODCr值,然后再进行生化降解 或其它的二次末端处理,以实现达标排放。

中国专利CN101492193A公开了一种处理含有甲醛和甲酸废水的方法, 该方法是先调配无机碱水溶液,在高温下通入氯气,制成氯酸钠水溶 液,将氯酸钠水溶液加入到含有甲醛、甲酸的工业废水中,反应一段 时间,该过程中甲醛、甲酸迅速被氧化,在反应液中加入盐酸,调节 pH值,实现甲醛、甲酸的大部分去除。根据该专利,将含有甲醛、甲 酸的工业废水配成无机碱水溶液,通入氯气反应一段时间,同时加入 盐酸调节pH值,甲醛以及甲酸大部分被氧化成二氧化碳除去,大幅度 降低了工业废水的COD,COD可从9416mg/L降低至1378mg/L,COD去除率 为85.4%,同时甲酸去除率为90%,达到预处理的目的。但该方法还存 在下面的问题:首先,将氯气不断通入无机碱水溶液的过程中难免会 有部分氯气泄露于空气当中,易造成空气污染;其次,用该方法处理 后,废水中COD含量还未达到国家排放标准;最后,处理后的废水中是 否还含有其它污染物,该专利并未提及。单纯依靠该方法还难以有效 解决含甲酸生产废水的治理问题。

中国专利CN101200423公开了一种环氧酯废水回收处理的方法,该废水 呈酸性,主要污染物为甲酸,其工艺方案为:先将环氧大豆油废水隔 油处理,然后将废水注入反应器中并在搅拌下加入碳酸钙,利用氢氧 化钙乳液调节溶液pH至6~8,再投加沉淀剂去除重金属杂质,用沉淀法 和滤芯法去除固体杂质,最后将滤液蒸发结晶、离心分离和气流干燥 得到甲酸产品。根据该专利,来自环氧大豆油生产的甲酸废水先进入 隔油池,油脂上浮至表面,下层甲酸水经自动排水装置送至调节池, 与碳酸钙填料反应生成甲酸钙,反应生成的CO2回收提纯形成产品;甲 酸钙溶液粗品中含有大量固体杂质,因此需加入定量PAC混凝剂,控制 水力停留时间1~10h,充分作用后形成絮凝沉淀,由排泥管排至污泥池 ;甲酸钙溶液从沉淀池出来后排入下一反应罐,进一步与碳酸钙反应 ,将残留的甲酸去除;之后向其中加入Na2S和PAC混凝剂。该方法存在 下面的一些问题:首先,该专利中虽然详细阐述了废水中甲酸的回收 工艺,但经处理后的废水是否含有其它污染物,该专利并未提及。其 次,该方法回收甲酸工艺十分繁琐,不仅需要多组反应器来沉淀甲酸 钙以防止过多甲酸外泄,并且还要在过程中补入多种如Na2S和PAC等外 加药剂,增加了处理成本。

上述两专利中所述方法均需加入药剂,例如中国专利CN101492193A在 处理过程中需要加入氯气、盐酸,中国专利CN101200423在处理过程中 需要加入PAC混凝剂以及硫化钠,从而使治理成本增加。

综上所述,采用物化法对含甲酸生产废水进行预处理耗能大,化学氧 化法需要投加化学氧化剂达到处理污水的目的,污水预处理成本较高 ,目前还缺乏能使RT培司生产装置废水中有机物含量降低至理想程度 (比如实现TOC达标)的有效方法。

发明内容

本发明公开了一种对氨基二苯胺生产装置废水的处理方法,旨在提供 一种有效去除对氨基二苯胺生产装置废水中有机物的方法,利用上流 式污泥床反应器(USB)反硝化对对氨基二苯胺生产装置废水进行预处 理的方法,降低污染物浓度和CODCr值,使其满足好氧处理工艺或其它 的二次末端处理方法的要求,部分工况出水可将COD降低至80mg/L以下 ,实现废水达标排放。

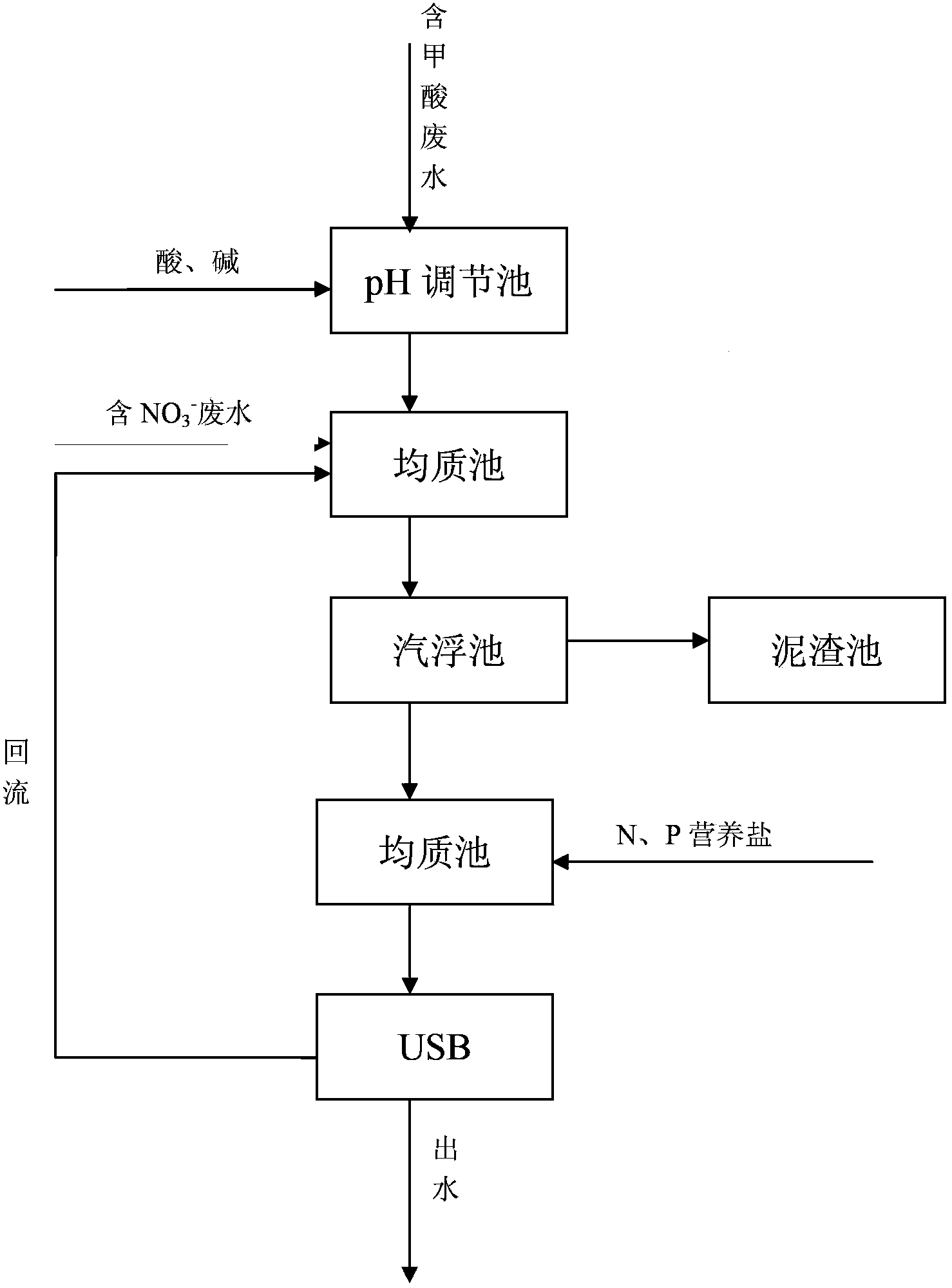

针对现有技术中存在的缺陷,本发明采用pH二级调节控制,即先将对 氨基二苯胺生产装置废水送入pH调节池,将废水pH调至某一范围后, 与高pH值 的USB反硝化出水一同送入混凝池,再次对废水pH进行调节控制,同时 加入含有硝酸根的其它工业废水或自来水,以提供生物反硝化所需N源 ,同时将进水COD浓度稀释至某一范围,后经沉淀、汽浮、均质等预处 理后进入USB进行反硝化处理,出水再进入下一个工艺单元。按此方法 处理对氨基二苯胺生产装置废水可以有效降低废水的COD、TOC以及甲 酸含量,降低后续处理单元的负荷。

为达到以上目的,本发明采取的技术方案包括以下步骤:

第一步,将对氨基二苯胺生产装置废水送入pH调节池,用酸或碱将废 水pH控制在某一偏酸性范围内。由于在工业操作中废水pH值接近中性 时不易控制,因此在此步中pH范围宜控制在偏酸性,以保证反硝化出 水不易过高且含有一定量的碱度。

第二步,接着废水进入均质池,由于反硝化细菌参与生化反应的pH范 围为6.5~9.0,因此向第一步所得的废水中加入一定量的碱性反硝化出 水,再次调节废水进水pH值,将进水pH控制在更为保险的范围,同时 向其中投加含有硝酸根的溶液,如NaNO3水溶液或其它含有NO3-的工业 废水。一方面将进水COD浓度稀释至某一范围,另一方面调节进水中的 C/N以补充反硝化所需要的原料。

第三步,第二步所得的混合废水进入汽浮池,进一步去除废水中的悬 浮物以及泡沫和沉淀物,上层的悬浮物及泡沫浮渣和池底处的沉淀物 进入泥渣池。

第四步,第三步所得的混合废水进入均质池,均质混合池的作用是对 废水进行均质并与营养液混合。为了保证后续生化处理对N、P微量元 素等营养物质的需要,向第三步所得的混合废水中投加一定的能满足 微生物生长需要的N、P营养盐。

第五步,废水与N、P营养盐在均质池内混合后,为确保取得理想处理 效果,将第四步所得的混合废水加热至一定温度,送至USB反应器,在 反应器内废水中的有机物(主要是甲酸)在反硝化微生物的作用下发 生反硝化反应,可以去除废水中的大部分有机物,同时也可以降低废 水中的总氮含量。保证USB反应器内的溶解氧<0.50mg/L。

在上述方案的基础上,第一步中,酸可以是HCl,也可以是HNO3,浓酸 、稀酸皆可,碱可以是NaOH。对氨基二苯胺生产装置废水进入pH调节 池后利用酸、碱对该股废水进行pH调节后的偏酸性范围是pH4.5~6。

在上述方案的基础上,第二步中,pH调节池出水与USB反硝化回流水混 合后pH值范围为6.5~9.0,含有NO3-的废水包括催化剂工业废水、合成 氨废水、硝氨废水等,也可以是自配硝酸钠盐溶液,最终使进水COD浓 度为900mg/L~1700mg/L, NO3-浓度为600mg/L~2000mg/L,C/N宜控制 在1.4~5.3。

在上述方案的基础上,第四步中,N营养盐为尿素,加入量为90~100m g/L。P营养盐为KH2PO4,加入量以PO43-计为0~5mg/L。

在上述方案的基础上,第五步中,反应温度宜控制在18.7℃~36.9℃。 COD容积负荷按进水在1.06~5.14 kgCOD/(m3·d)之间,甲酸容积负荷 按进水在3.40~14.89 kgCOD/(m3·d)之间。

本发明与其它处理对氨基二苯胺生产装置废水区别在于,一方面有效 解决了此类化工废水的排放和治理难题,减少了有机废水对环境的污 染。另一方面,反硝化所需的NO3-可以来自于其它工业废水,减少了 处理废水的投资与运行费用,直接利用废水,节约了水资源,具有明 显的经济和社会效益。此外,利用USB反硝化处理对氨基二苯胺生产装 置废水具有脱氮效果好、有机物去除率高、处理负荷高、能耗低、水 利停留时间短、出水水质好、污泥产量少、反应器内污泥保有量高等 优点。其有益效果主要体现在以下几个方面:

(1)甲酸去除效率高:甲酸去除率可以达到90%~100%。

(2)甲酸容积负荷高:甲酸容积负荷按进水计算最高可达16 kg/(m 3·d),按进出水计算甲酸容积负荷最高可达14.89 kg/(m3·d)。

(3)TN去除率高,对氨基二苯胺生产装置废水采用该工艺经生化反硝 化处理后TN去除率可达80%以上。

(4)成本低:利用化工厂内部含有硝酸根的废水,或加入少量硝酸, 可以大大降低处理成本。

(5)含甲酸废水经过反硝化处理后,大大降低了废水COD的同时产生 了一定的碱量,这部分碱量可用于供给后续硝化反应,降低了运行成 本。

(6)采用USB生化反应器利用絮状反硝化污泥处理对氨基二苯胺生产 装置废水,占地少。

本发明可以有效降低废水的TOC以及甲酸含量,整个处理过程所需药剂 很少,能够大大降低治理成本。