申请日2012.09.06

公开(公告)日2012.12.19

IPC分类号C07C11/167; C07C5/327; B01D53/00; C02F1/04; B01D5/00; C02F1/20; B01D53/18

摘要

本发明涉及一种丁烯氧化脱氢制丁二烯产生的废水循环利用的工艺方法,属于化工技术领域。主要特点有三个:其一是水冷洗酸塔排出的废水经废水蒸馏塔脱除大部分有机物后,大部分送回废热锅炉利用,替代了废热锅炉的脱盐水补水;其二是洗醛塔排出的废水经吹除塔脱除大部分醛类后,部分返回洗醛塔再利用,减少了洗醛塔脱盐水用量;其三是含酸醛尾气再低温冷凝,回收尾气中有机物冷凝液,减轻废气处理系统负荷。本发明废水分类处理并循环利用流程,与现有工业技术比较具有:在有效地减少工艺过程的补水量的同时,大大减少了污水排放量,并降低了排放污水中COD浓度和排放气体中有机物含量,具有经济、环保等优点。

权利要求书

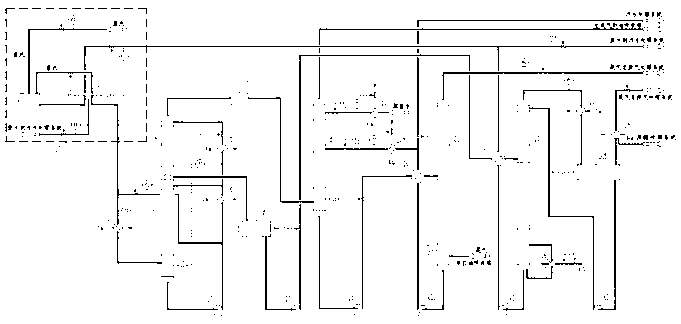

1.一种丁烯氧化脱氢制备丁二烯废水循环利用的工艺方法,其特征在于:含丁烯的物料分别与经预热的水蒸气和空气充分混合后,进入反应器进行氧化脱氢反应,自反应器出来的高温反应生成气经废热锅炉被冷却的同时,副产蒸汽以回收热量,生成气再经后换热器冷却后进入水冷洗酸塔底部;生成气在水冷洗酸塔内被充分冷却、洗涤除去绝大部分水、大部分酸与酮,以及部分醛类后,从该塔塔顶至压缩机,经加压至0.5~0.7MPa.G后再进入洗醛塔底部;洗醛塔塔顶出来的生成气进入油吸收塔底部,经油吸收后,含烯烃的富油自油吸收塔底部送至后续工序生产丁二烯;而自塔顶出来的含氮尾气至吹脱塔底部;自水冷洗酸塔塔釜排出含酸醛酮有机物的废水进入废水蒸馏塔,在0.01~0.05MPa.G的压力和90~120℃温度下进行蒸馏分离,废水中大部分有机物以气体形式经塔顶部分冷凝器冷凝,冷凝后液相回流至水冷洗酸塔,冷凝后气相排往回收冷凝器经低温冷却,气体中约60~80%有机物被冷凝而被送往废醛收集系统,不凝气体排往废气处理系统;从废水蒸馏塔塔釜排出的是有机物含量很低的废水,用泵送往氧化反应系统的废热锅炉,在废热锅炉内大部分被汽化为蒸汽供氧化脱氢反应过程利用,其余废水则排往污水处理系统;由洗醛塔塔釜排出的废水送入吹脱塔顶部,与来自油吸收塔排出的尾气逆流接触,废水中的大部分醛类随尾气从塔顶排往废气处理系统,从塔釜排出的是醛含量很低的废水,经泵加压和冷却水冷却后,循环回洗醛塔,从洗醛塔塔顶补充脱盐水,少量废水送至污水处理系统。

说明书

丁烯氧化脱氢制丁二烯废水循环利用的工艺方法

技术领域

本发明涉及一种丁烯氧化脱氢制丁二烯产生的废水循环利用的工艺方法,属于化工技术领域。

背景技术

近年来,国内建设了很多套乙烯裂解装置、炼油厂催化装置以及甲醇制烯烃装置,副产了大量的混合碳四,除了其中的丁二烯、异丁烯等被分离利用外,大量的丁烯-1、丁烯-2和丁烷作为燃料使用。由于近些年来橡胶行业发展迅速,丁二烯作为多种橡胶的原料,其供应已经不能满足生产需要,且在未来几年内难于改变,利用丁烯氧化脱氢生产丁二烯的工艺路线具有巨大的应用前景。

丁烯氧化脱氢过程需通入大量蒸汽、空气,在高温氧化脱氢生成丁二烯的同时,还伴有丁烯或丁二烯氧化及深度氧化等副反应,生成酸、醛和酮等有机物,以及水、二氧化碳等。为了得到产品丁二烯,生成气需先经冷却、洗涤、吸收等方法脱除其中的水、酸、醛和酮等,从而产生了大量的含酸、醛和酮等有机废水。该废水对人、牲畜和环境等十分有害,必须送往污水处理系统进行处理,且污水处理的成本很高。

在现有的丁烯氧化脱氢制丁二烯工艺中,生成气的冷却、洗酸及洗醛主要采用常压洗醛和加压洗醛两种流程。常压洗醛流程用水量和废水量都大,氧化脱氢生成的醛、酸类在水冷洗酸塔内洗涤产生废水,废水直接送往污水处理系统。加压洗醛流程是先水冷洗酸再加压洗醛,氧化脱氢反应生成的酸、酮和部分醛在水冷洗酸塔内洗涤产生含酸废水,其余醛类在加压洗醛塔内被水洗涤而进入废水,洗酸过程与洗醛过程产生的废水一起送至废水蒸馏塔处理,最后送往污水处理系统。

文献[1] 丁烯氧化脱氢污水循环中试结果在生产装置上的应用的建议[J],齐鲁石油化工,1977,01;[2] 用吹脱法处理丁烯氧化脱氢工艺中的含醛污水[J],齐鲁石油化工,1981,05:75中提及,采用常压洗醛流程,将水冷洗酸塔分成洗酸塔和水冷塔两个塔。从水冷塔底抽出污水经污水泵增压,一部分降温后从顶进入循环使用,一部分污水喷入反应器内,控制反应温度,多余的污水排到污水处理系统。污水被直接喷入反应器,污水中的酸醛可能会造成喷污管、喷污头的堵塞。从洗酸塔塔底排出污水,进入吹脱塔内,塔底由直接蒸汽加热升温,并用生成尾气进行吹脱洗酸污水,吹脱气从塔顶出去,去焚烧炉燃烧;吹脱后的污水由塔底排出,去污水处理系统处理。

发明内容

本发明的目的是:提供一种将丁烯氧化脱氢制丁二烯产生的废水循环利用的工艺方法。

本发明的目的是由下述技术方案实现的:含丁烯的物料与经预热的水蒸气和空气充分混合后,进入反应器进行氧化脱氢反应,自反应器出来的高温生成气经废热锅炉被冷却的同时,副产蒸汽以回收热量,生成气再经后换热器冷却后进入水冷洗酸塔底部;生成气在水冷洗酸塔内被充分冷却、洗涤除去大量水分、酸、酮和部分醛类后,从该塔塔顶至压缩机,经加压至0.5~0.7MPa.G后再进入洗醛塔,分别在洗醛塔的塔顶、中部加入脱盐水和循环洗醛水;洗醛塔操作压力为0.45~0.65MPa.G,操作温度为10~20℃;洗醛塔塔顶出来的气体进入油吸收塔底部,经油吸收后,含烯烃的富油自油吸收塔底部送至后续工序生产丁二烯,而自该塔顶出来的含氮尾气至吹脱塔底部。

自水冷洗酸塔排出含酸醛酮有机物的废水进入废水蒸馏塔进行蒸馏分离,该塔操作压力为0.01~0.05MPa.G,操作温度为90~120℃;经蒸馏,废水中大部分有机物以气相至部分冷凝器被冷凝冷却,冷凝产生的液相回流至废水蒸馏塔,未冷凝气相至回收冷凝器再被冷却至5~15℃,其中60~80%有机物被冷凝,冷凝液送往废醛收集系统,不凝气体排往废气处理系统;从废水蒸馏塔塔釜排出的是有机物含量很低的废水,用泵送往氧化反应系统的废热锅炉,在废热锅炉内大部分废水汽化为蒸汽供氧化脱氢反应过程循环利用,其余废水则排往污水处理系统。

自洗醛塔排出的废水送入吹脱塔顶部,与来自油吸收塔排出的尾气逆流接触,废水中的大部分醛类随尾气从吹脱塔塔顶排往废气处理系统;从吹脱塔塔釜排出的是醛含量很低的废水,经泵加压和冷却水冷却后,大量循环回洗醛塔中部,少量废水送至污水处理系统。

自吹脱塔塔釜出来的醛含量很低的废水经冷却后大部分循环回洗醛塔用于洗醛,大大减少洗醛塔脱盐水用量。自废水蒸馏塔塔釜排出的醛酸含量很低的废水送往氧化反应系统的废热锅炉,在废热锅炉内大量废水汽化成蒸汽供氧化脱氢反应器利用,未气化部分废水作为锅炉排污送往污水处理系统处理,这样由蒸汽所生成的冷凝液经历了一个闭式循环,大大减少了废水排放量和废热锅炉不再要补充脱盐水。

自水冷洗酸塔排出含酸醛酮有机物的废水进入废水蒸馏塔进行蒸馏分离,废水中大部分有机物以气相形式随水汽从塔顶至部分冷凝器,其中气相中的大部分水分被冷凝成液相回流至塔内,而大部分有机物以气体形式至回收冷凝器再被冷凝冷却至5~15℃,其中60~80%有机物被冷凝与富集,冷凝液送往废醛收集系统,不凝气体则排往废气处理系统。这样可以降低废气中有机物含量与处理系统负荷,从而减少废气处理成本。

本发明废水分类处理与循环利用,具有经济、环保,能大大降低了污水处理系统的负荷等优点。

本发明废水分类处理与循环利用技术,与现有生产技术比较具有如下有益效果:

洗醛过程产生的含醛废水经吹脱后,循环回洗醛塔利用,大大减少洗醛过程脱盐水用量;洗酸过程产生的含酸醛酮废水经蒸馏处理后,返回氧化反应系统的废热锅炉利用,产生的蒸汽再进入氧化脱氢反应,替代了废热锅炉的脱盐水补水。

洗醛过程产生的含醛废水与洗酸过程产生的含酸醛酮废水分别采用吹脱工艺与蒸馏工艺处理后再循环利用,既有效减轻了因有机物自聚造成的设备堵塞,还明显减少了外排废水量。

洗酸过程产生的废水中的酸醛酮有机物,经蒸馏、冷凝后,大部分以液相形式回收,既降低了排放污水中有机物含量,又降低了废气中的有机物含量。