申请日2012.09.07

公开(公告)日2012.12.26

IPC分类号C02F101/16; C02F9/10

摘要

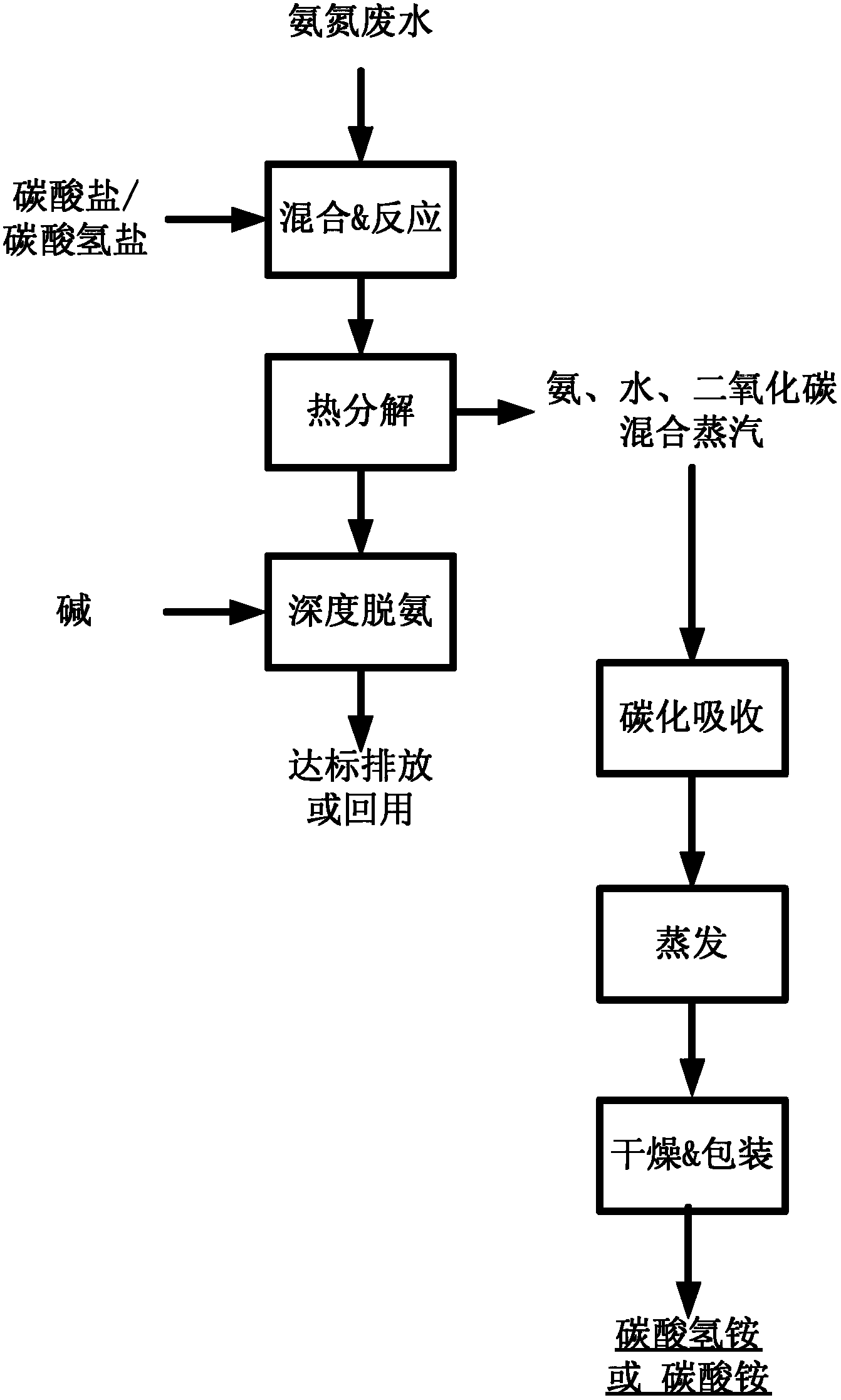

本发明涉及一种利用热分解反应处理氨氮废水的方法,利用碳酸铵、碳酸氢铵等铵盐热稳定性低的特性,通过添加碳酸盐、碳酸氢盐等辅料使得氨氮废水中的氨氮污染物在加热条件下热分解为氨气或氮气,实现氨氮的低耗高效脱除,完成热分解处理的氨氮废水通过添加少量碱(如氢氧化钠)实现氨氮的深度脱除,废水处理后实现达标排放或回用于生产;热分解产生的含氨混合蒸汽可通过吸收制备为氨水或铵盐产品。本方法较传统氨氮处理工艺可大幅减少碱耗、氨氮资源化效率高,并在氨氮废水的工业规模化应用中表现出高效、低耗的应用价值。

权利要求书

1.一种处理氨氮废水的方法,包括:将氨氮废水中的氨氮污染物转化为可 热分解的铵盐,加热分解所述铵盐,脱除废水中氨氮,得到实现氨氮处理达标 的废水。

2.如权利要求1所述的方法,其特征在于,所述方法包括:

(1)使能与氨氮废水反应生成铵盐的辅料与氨氮废水混合;

(2)加热步骤(1)得到的水溶液,使溶液中的氨氮和辅料的阴离子结合 为铵盐发生热分解反应,分解获得NH3或N2气体;

(3)在步骤(2)得到的水溶液中添加碱,实现深度脱氨,得到实现氨氮 处理达标的废水。

3.如权利要求1或2所述的方法,其特征在于,对得到的实现氨氮处理达 标的废水进行排放或回收用于生产。

4.如权利要求1-3任一项所述的方法,其特征在于,所述氨氮废水中氨氮 浓度为600~100000mg/L,进一步优选为800~90000mg/L,特别优选为 1000~80000mg/L。

5.如权利要求2-4任一项所述的方法,其特征在于,所述辅料优选是与氨 氮反应生成能在常压状态下、≤400℃热分解生成NH3或N2的铵盐的酸性氧化 物、酸、盐中的1种或至少2种的组合,进一步优选为与氨氮反应生成能在常 压状态下、≤350℃热分解生成NH3或N2的铵盐的酸性氧化物、酸、盐中的1 种或至少2种的组合,进一步优选为能提供硫酸氢根、碳酸氢根、氯根、硝酸 根、重铬酸根、碳酸根、醋酸根的酸和/或盐中的1种或至少2种的组合,更优 选为能提供硫酸氢根、碳酸氢根、氯根、硝酸根、重铬酸根、碳酸根、醋酸根 的可溶性盐中的1种或至少2种的组合,再进一步优选硫酸氢钠、碳酸氢钠、 碳酸氢钾、碳酸钠、碳酸钾、硫酸氢钾中的1种或至少2种的组合,特别优选 碳酸氢钠和/或碳酸钠。

6.如权利要求2-5任一项所述的方法,其特征在于,步骤(1)所述混合方 式为搅拌、管道混合、脱氨塔分布器混合、震荡、超声、射流混合中的1种或 至少2种的组合,优选搅拌、管道混合、脱氨塔分布器混合中的1种或至少2 种的组合。

7.如权利要求2-6任一项所述的方法,其特征在于,步骤(2)所述热分解 反应在脱氨塔中进行;

优选地,步骤(2)所述脱氨塔为塔设备,进一步优选为填料塔、板式塔或 脱氨汽提塔中的1种;

优选地,步骤(2)所述的脱氨塔的工作压力为-0.20MPa~2.0MPa,进一步 优选为-0.18MPa~1.8MPa,特别优选为-0.15MPa~1.5MPa。

8.如权利要求2-7任一项所述的方法,其特征在于,步骤(2)所述加热方 式为电加热、导热油加热或蒸汽加热;

优选地,步骤(3)所述深度脱氨在脱氨塔中进行;

优选地,步骤(3)所述脱氨塔为塔设备,进一步优选为填料塔、板式塔或 脱氨汽提塔中的1种。

9.如权利要求2-8任一项所述的方法,其特征在于,步骤(3)所述的碱为 氢氧化物或碱性氧化物,进一步优选为氢氧化钠、氢氧化钾、氢氧化钙、氢氧 化钡、氧化钡、氧化钙、氧化钠、氧化钾中的1种或至少2种的组合,特别优 选为氢氧化钠、石灰、氢氧化钙中的1种或至少2种的组合。

10.如权利要求1-9任一项所述的方法,其特征在于,所述铵盐热分解生成 的混合蒸汽含有NH3时,回收氨气制备为氨水或铵盐产品;

优选地,所述回收为将含有NH3的混合蒸汽通过吸收冷凝和/或碳化吸收制 备为氨水或铵盐产品。

说明书

一种利用热分解处理氨氮废水的方法及利用

技术领域

本发明涉及一种氨氮废水处理方法,特别是涉及一种利用热分解处理氨氮 废水的方法。

背景技术

氨氮是我国水体中主要的污染物之一,其危害在于能够造成水体富营养化, 导致生态环境的恶化。氨氮废水中氨氮污染物以铵根、游离态氨分子形式存在 于废水中,已报道的处理方法主要包括生化法和物化法。专利CN1380260A公 开了一种生物法处理化肥氨氮废水的方法,通过生物硝化、反硝化反应将氨氮 废水处理至一级排放标准;专利CN101229944A公开了一种生物法处理氨氮废 水的方法,采用厌氧—缺氧—好氧组合工艺处理氨氮废水。

由于有色冶金、化工、生物发酵等行业的氨氮废水浓度很高,氨氮污染物 浓度达到4500~80000mg/L的废水,且无机盐浓度较高,难以使用一般的生物 方法处理,因此常采用物化方法进行处理。专利CN102060406A公开了一种吹 脱法处理氨氮废水的方法,通过填料塔将废水中的氨氮吹脱并吸收回收;专利 CN101161596A公开了一种处理有色金属加工含氨和硫酸根废水的方法,提出了 使用精馏塔来进行氨的脱除并实现氨水资源化回收。

上述物化方法中,普遍需要使用碱将氨氮废水调节到合适的pH,即,使得 铵根离子与氢氧根结合形成游离态的氨分子,再通过吹脱、精馏、汽提等物化 方法实现氨氮的脱除。这些方法已取得了一定的成效,部分已进入工业应用, 但当氨氮浓度较高、pH不高的情况下,调节pH将消耗大量碱,同时还会产生 大量氢氧化物沉淀。

除碱耗成本外,但由于工业废水中钙、镁和重金属等物质的含量较高,脱 氨时需要把废水pH调节到碱性,更容易导致钙镁的沉淀结垢,因此在脱氨设备 运行过程中容易造成塔内件堵塞的问题,从而导致需要频繁停车清理,难以长 期稳定运行。

碱耗成本和固体颗粒的生成限制了上述脱氨技术的稳定运行和广泛应用, 因此开发一种效果好、碱耗少的氨氮废水处理方法具有重要的实际意义。

发明内容

针对现有技术的不足,为了解决现有氨氮废水处理技术碱耗成本高,以及 设备长期加碱运行易结垢等问题,本发明首次提出一种利用热分解反应处理氨 氮废水的方法,高效、低耗,操作简单,易于工业化,并可资源化回收氨氮废 水中的氮制备为氨/铵盐产品。

所述方法包括:将氨氮废水中的氨氮污染物转化为可热分解的铵盐,加热 分解所述铵盐,脱除废水中氨氮,得到实现氨氮处理达标的废水。本发明所述 方法是利用铵盐热稳定性低,加热易分解的特性,达到脱除废水中氨氮的目的。

本发明的一个实施方案包括以下步骤:

(1)使能与氨氮废水反应生成铵盐的辅料与氨氮废水混合;

(2)加热步骤(1)得到的水溶液,使溶液中的氨氮和辅料的阴离子结合 为铵盐发生热分解反应,分解获得NH3或N2气体;

(3)在步骤(2)得到的水溶液中添加碱,实现深度脱氨,得到实现氨氮 处理达标的废水。

优选地,对得到的实现氨氮处理达标的废水进行排放或回收用于生产。

优选地,所述氨氮废水中氨氮浓度为600~100000mg/L,例如601mg/L、602 mg/L、603mg/L、610mg/L、700mg/L、900mg/L、1200mg/L、1500mg/L、2000 mg/L、5000mg/L、10000mg/L、120000mg/L、150000mg/L、20000mg/L、50000 mg/L、80000mg/L、90000mg/L、95000mg/L、98000mg/L、99500mg/L、99990 mg/L、99998mg/L、99999mg/L等;进一步优选为800~90000mg/L,特别优选 为1000~80000mg/L。

所述辅料是为发生热分解的铵盐提供阴离子的物质,所述辅料优选是与氨 氮反应生成能在常压状态下、≤400℃热分解生成NH3或N2的酸式铵盐、正铵 盐或有机铵盐的酸性氧化物、酸、盐中的1种或至少2种的组合,进一步优选 为与氨氮反应生成能在常压状态下、≤350℃热分解生成NH3或N2的酸式铵盐、 正铵盐或有机铵盐的酸性氧化物、酸、盐中的1种或至少2种的组合,进一步 优选为能提供硫酸氢根、碳酸氢根、氯根、硝酸根、重铬酸根、碳酸根、醋酸 根中的1种或至少2种的酸和/或盐,例如:硫酸、碳酸、盐酸、硝酸、重铬酸、 碳酸、醋酸中的1种或至少2种的组合和/或与其盐的组合,更优选为能提供硫 酸氢根、碳酸氢根、氯根、硝酸根、重铬酸根、碳酸根、醋酸根的可溶性盐中 的1种或至少2种的组合,再进一步优选硫酸氢钠、碳酸氢钠、碳酸氢钾、碳 酸钠、碳酸钾、硫酸氢钾中的1种或至少2种的组合,特别优选碳酸氢钠和/或 碳酸钠。即,相应地,所生成的铵盐优选为能在常压状态下、≤400℃热分解生 成NH3或N2的酸式铵盐、正铵盐、有机铵盐中的1种或至少2种的组合,进一 步优选为能在常压状态下、≤350℃热分解生成NH3或N2的酸式铵盐、正铵盐 或有机铵盐,更优选为硫酸氢铵、碳酸氢铵、氯化铵、硝酸铵、重铬酸铵、碳 酸铵、醋酸铵中的1种或至少2种的组合,例如硫酸氢铵、碳酸氢铵的组合, 氯化铵、硝酸铵的组合,碳酸氢铵、氯化铵、硝酸铵的组合,重铬酸铵、碳酸 铵、醋酸铵的组合,硝酸铵、重铬酸铵、碳酸铵的组合,硝酸铵、重铬酸铵、 碳酸铵、醋酸铵的组合,硫酸氢铵、碳酸氢铵、氯化铵、硝酸铵的组合等,再 进一步优选硫酸氢铵、碳酸氢铵、碳酸铵中的1种或至少2种的组合,特别优 选碳酸氢铵和/或碳酸铵。

所述辅料的添加量大于或等于与废水中氨氮反应所需量,所属领域技术人 员可根据废水中的氨氮浓度决定。

优选地,步骤(1)所述混合为搅拌、管道混合、脱氨塔分布器混合、震荡、 超声、射流混合中的1种或至少2种的组合,优选搅拌、管道混合、脱氨塔分 布器混合中的1种或至少2种的组合。

步骤(2)所述热分解反应的温度和压力根据所生成的铵盐的热稳定性确定; 优选地,步骤(2)所述热分解反应在脱氨塔中进行;步骤(2)所述脱氨塔为 一类可实现气液分离的设备,优选为塔设备,进一步优选为填料塔、板式塔或 脱氨汽提塔中的1种;优选地,步骤(2)所述的脱氨塔的工作压力为 -0.20MPa~2.0MPa,进一步优选为-0.18MPa~1.8MPa,特别优选为 -0.15MPa~1.5MPa。

优选的,步骤(2)所述加热方式为电加热、导热油加热或蒸汽加热。

步骤(2)所述加热终点温度为生成的铵盐的热分解温度以上。所属领域技 术人员可根据其掌握的专业知识进行确定。

优选地,步骤(3)所述深度脱氨在脱氨塔中进行;步骤(3)所述脱氨塔 为一类可实现气液分离的设备,优选为塔设备,进一步优选为填料塔、板式塔 或脱氨汽提塔中的1种。

优选地,步骤(3)所述的碱为氢氧化物或碱性氧化物,进一步优选为氢氧 化钠、氢氧化钾、氢氧化钙、氢氧化钡、氧化钡、氧化钙、氧化钠、氧化钾中 的1种或至少2种的组合,所述组合典型但非限制性的实例包括氢氧化钠和氢 氧化钾的组合,氢氧化钙和氢氧化钡的组合,氧化钡、氧化钙和氧化钠的组合, 氢氧化钠、氢氧化钾和氧化钾的组合,氢氧化钙、氧化钡、氧化钙和氧化钠的 组合,氢氧化钾、氢氧化钙、氢氧化钡、氧化钡和氧化钙的组合,氢氧化钠、 氢氧化钾、氢氧化钙、氧化钠和氧化钾的组合等;特别优选为氢氧化钠、石灰、 氢氧化钙中的1种或至少2种的组合。

步骤(3)所述深度脱氨的各项参数设置为所属领域现有技术,例如专利 CN102060406A公开的方法,所属领域技术人员可根据其掌握的知识决定。

优选地,所述铵盐热分解生成的混合蒸汽含有NH3时,回收氨气制备为氨 水或铵盐产品;优选地,所述回收为将含有NH3的混合蒸汽通过吸收冷凝和/或 碳化吸收制备为氨水或铵盐产品;所述碳化吸收指使NH3和CO2在水中反应, 制成碳化氨水,生成碳酸氢铵。

本发明氨氮废水处理方法可用于生活废水和工业废水中氨氮处理。

与现有技术相比,本发明具有以下优点:

(1)本发明所述方法通过热分解方法处理氨氮,热分解过程中不需要消耗 碱,节约大量碱耗成本,同时减少脱氨过程中的固体颗粒/沉淀物的产生,保证 设备连续稳定运行;

(2)本发明所述辅料为常见盐类,成本低廉,且辅料的阴离子与铵根结合 后热分解为气体,不增加废水的盐浓度,对后续使用膜或其他深度处理设备提 供保证;

(3)本发明所述的氨氮污染物经过热分解反应脱除后,产生的气相一般为 氨气,氨气可通过吸收回收为氨水产品,或与同步分解出的二氧化碳吸收碳化 为碳酸氢铵等铵盐产品,本方法的氨氮资源化效率高;

(4)本发明所述的热分解处理氨氮废水的方法与其他单元操作组合,可作 为单一处理氨氮废水的技术或作为其他深度脱氨技术的前处理工艺设备,本发 明投资小、运行成本低、操作稳定性高。