申请日2012.09.10

公开(公告)日2014.03.26

IPC分类号C02F1/24; C02F9/14

摘要

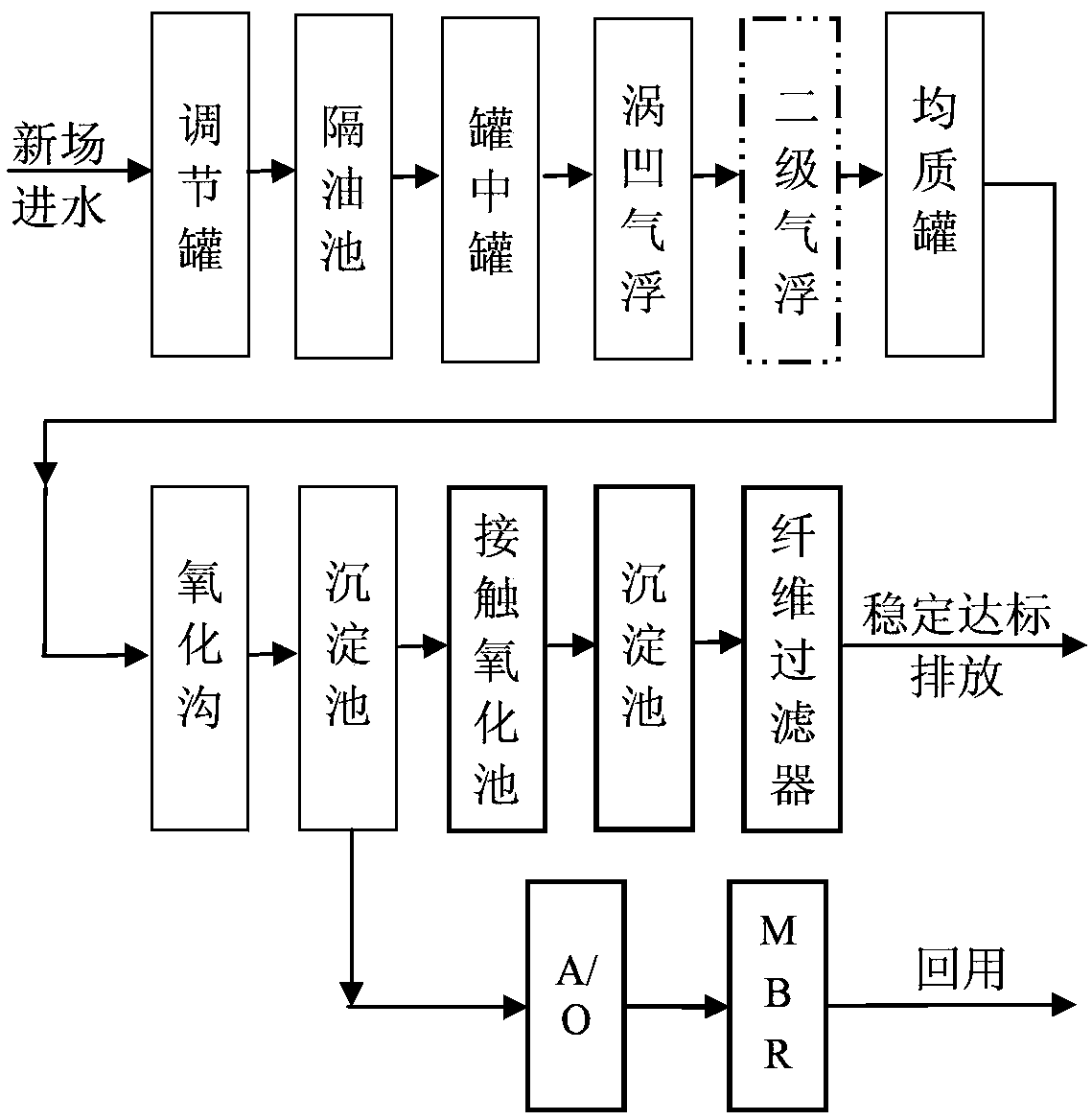

本发明提供了一种炼油污水处理稳定达标和资源化的方法,可同时实现炼油污水稳定达标排放和污水回用的工艺流程。通过增加调节罐加强预处理流程,并加强污水处理系统处理的深度,使排水的重要指标能够稳定达标,并采用膜生物反应器工艺达到污水回用的标准,解决原油劣质化后炼油污水外排水“稳定”达标排放和实现炼油污水污水“节水减排“回用的工艺方法,通过强化预处理和增加生物处理深度,确保炼油污水的 “稳定”达标排放的一种工艺流程。同时通过污水回用工艺实现了炼油污水“节水减排”,回用部分污水,并能减少污水外排量。本发明可用于炼油污水稳定达标排放和回用的领域。

权利要求书

1.一种炼油污水处理稳定达标方法,包括以下步骤:

a)炼油污水经过调节罐、隔油池、罐中罐作前处理;

b)罐中罐出水经涡凹气浮、二级溶气气浮、均质罐作预处理;

c)预处理后均质罐出水经ORBAL氧化沟进行生化处理,并经沉淀;

d)沉淀后出水再经接触氧化工艺进行深度生化处理;

e)深度生化处理后,再经沉淀和纤维过滤,稳定达标排放。

2.根据权利要求1所述的炼油污水处理稳定达标方法,其特征在于,在步 骤a)中,调节罐调节污水水质和水量,其水力停留调节时间24 h ~30h;隔油池上升流速设计为1m/h~1.5m/h,罐中罐水力停留时间为6 h~8h。

3.根据权利要求1所述的炼油污水处理稳定达标方法,其特征在于,在步 骤b)中,涡凹气浮前投加PAC和PAM,投加浓度分别为30ppm~50ppm和 2 ppm ~5ppm,均质罐水力停留时间为6h~8h。

4.根据权利要求1所述的炼油污水处理稳定达标方法,其特征在于,在步 骤c)中,ORBAL氧化沟水力停留时间为10h~12h,ORBAL氧化沟的外沟 、中沟和内沟的溶解氧分控制在0.2mg/l~0.5 mg/l、1.5 mg/l ~2 mg/l、2.5 mg/l ~3mg/l,沉淀池采用辐流式设计,其上升流速为 1.2m/h~1.7 m/h。

5.根据权利要求1所述的炼油污水处理稳定达标方法,其特征在于,步骤 d)中,所述的深度生化处理,是通过增加填料密度和特定的脱膜工艺 实现;所述的填料密度是增加悬浮填料横向和纵向密度,填料横向中 心间距为22cm~25cm,填料纵向间距为7cm~8cm;选用特定的曝气装置 ,采用Φ500或Φ600的散流曝气头;根据填料上的生物膜厚度,进行 大气量曝气脱膜,吹脱时间为2h~3h;接触氧化水力停留时间为12h~15h,溶解氧2.5 mg/l ~3.5 mg/l左右。

6.根据权利要求1所述的炼油污水处理稳定达标方法,其特征在于,步骤 e)中,沉淀池上升流速为1.2m/h~1.5m/h,纤维过滤滤速为15 m/h~ 20m/h。

7.一种炼油污水处理资源化的方法,包括以下步骤:

a)炼油污水经过调节罐、隔油池、罐中罐作前处理;

b)罐中罐出水要经涡凹气浮、二级溶气气浮、均质罐作预处理;

c)预处理后均质罐出水经ORBAL氧化沟进行生化处理,并经沉淀;

f)沉淀后出水经兼性池和好氧生化池采用A/O工艺处理;

g)再经MBR-膜生物反应器处理后出水回用。

8.根据权利要求7所述的炼油污水处理资源化的方法,其特征在于,在步 骤a)中,调节罐调节污水水质和水量,其水力停留调节时间24 h ~30h;隔油池上升流速设计为1m/h~1.5m/h,罐中罐水力停留时间为6 h~8h。

9.根据权利要求7所述的炼油污水处理资源化的方法,其特征在于,在步 骤b)中,涡凹气浮前投加PAC和PAM,投加浓度分别为30ppm~50ppm和 2 ppm ~5ppm,均质罐水力停留时间为6h~8h。

10.根据权利要求7所述的炼油污水处理资源化的方法,其特征在于,在步 骤c)中 ,ORBAL氧化沟水力停留时间为10h~12h,ORBAL氧化沟的外 沟、中沟和内沟的溶解氧分控制在0.2mg/l~0.5 mg/l、1.5 mg/l ~2 mg/l、2.5 mg/l ~3mg/l,沉淀池采用辐流式设计,其上升流速 为1.2m/h~1.7 m/h。

11.根据权利要求7所述的炼油污水处理资源化的方法,其特征在于,在步 骤f)中A/O工艺段, 其中,A池水力停留时间为5 h ~ 6h,溶解 氧0.2 mg/l ~0.5 mg/l ,O池水力停留时间为8 h ~10h,溶解 氧2.5 mg/l ~3.5 mg/l。

12.根据权利要求7所述的炼油污水处理资源化的方法,其特征在于,在步 骤g)中MBR段,其中,膜通量18 l/m2·h~20l/m2·h,每产水20min ~30min后进行1min~2min反洗,膜区曝气量设为3.5 m3·/h·m2~4 m3·/h·m2。

13.一种炼油污水处理稳定达标和资源化的方法,包括以下步骤:

a)炼油污水经过调节罐、隔油池、罐中罐作前处理;

b)罐中罐出水要经涡凹气浮、二级溶气气浮、均质罐作预处理;

c)预处理后均质罐出水经ORBAL氧化沟进行生化处理,并经沉淀,沉 淀出水分为两部分,分别经步骤d)和步骤f)作后续处理;

d)在步骤c)沉淀后,其中一部分沉淀后出水,再经接触氧化工艺进行 深度生化处理;

e)在步骤d)深度生化处理后,再经沉淀和纤维过滤,做到稳定达标排 放;

f)在步骤c)沉淀后,另一部分沉淀后出水,经兼性池和好氧生化池处 理;

g)在步骤f)后,再经MBR-膜生物反应器处理后出水回用,作循环冷却 水的补水。

说明书

一种炼油污水处理稳定达标和资源化的方法

技术领域

本发明涉及一种污水处理的方法,特别是炼油污水处理稳定达标和资 源化的方法,可用于炼油污水稳定达标排放和回用的领域。

背景技术

随着国内石油加工及深加工能力的不断增加,对原油的需求越来越大 ,加之目前原油高硫、高酸、高稠劣质化的炼制趋势。原油劣质化致 使炼油污水排放水量变大,水质更复杂,处理难度更大,多数炼油厂 原有的生化装置处理能力将更加不能满足污水达标排放的要求。而随 着公众对环境保护的关注,环境标准的日趋严格,执法力度的加大, 对企业污水“稳定”达标排放要求愈加严格。

国家相关部门和大型炼化企业对“重点耗能行业”提出了指标性的“ 节水减排”要求,国内某大型石化公司对炼油用水和排水提出了国际 化的高标准要求,要求吨原油取水和排水单耗分别小于0.50吨和小于 0.20吨。致使国内炼油企业面临这巨大的节水减排压力。

原油劣质化致使炼油污水排放水不能满足污水排放和稳定达标排放的 要求。同时国内炼油企业面临这巨大的节水减排压力。

目前国内多数炼油企业采用的达标排放技术,多为二级生化处理,二 级生化由于设计和工艺选择原因,很难做到稳定达标,而企业的资源 化回用根据南北方的差异,多选择物理过滤和生化处理手段,选用的 双膜法处理工艺,存在膜污堵严重,运行费用高的问题,生化工艺存 在出水水质差,波动明显的问题,影响了污水的回用。

发明内容

本发明公开了一种炼油污水处理稳定达标和资源化的方法,旨在提供 一种原油劣质化后,通过强化预处理和增加处理深度,确保炼油污水 的 “稳定”达标排放;解决炼油外排水水无法达标或无法稳定达标 的问题,以及炼化企业炼油污水无法减排和回用的问题。

本发明的应用方法技术方案是:

(一)一种炼油污水处理稳定达标方法,即炼油污水处理稳定达标外 排工 艺为:利用调节罐+隔油池+罐中罐+涡凹气浮+二级溶气气浮+均质罐+ ORBAL氧化沟+沉淀池+接触氧化+沉淀池+纤维过滤器,炼油污水经过调 节罐、隔油池、罐中罐、涡凹气浮、二级溶气气浮、均质罐、ORBAL氧 化沟、沉淀后,再经接触氧化工艺作深度处理,经沉淀和纤维过滤后 做到稳定达标排放。具体步骤为:

a)炼油污水经过调节罐、隔油池、罐中罐作前处理;

b)罐中罐出水要经涡凹气浮、二级溶气气浮、均质罐作预处理;

c)预处理后均质罐出水经ORBAL氧化沟进行生化处理,并经沉淀;

d)沉淀后出水再经接触氧化工艺进行深度生化处理;

e)深度生化处理后,再经沉淀和纤维过滤,做到稳定达标排放。

本发明的炼油污水处理稳定达标方法,更为具体的工艺特点还有:

1、通过增加调节罐加强预处理,在步骤a)中,采用调节罐调节污水 水质和水量,其延长污水的水力停留调节时间为24h~30h,增强在污水 冲击时的调节能力,使污水做到均质均量的排放到后继工序处理,隔 油池、罐中罐是初步去除炼油废水中的石油类、污泥和悬浮物。参数 设计:隔油池上升流速设计为1m/h~1.5m/h,罐中罐水力停留时间为6 h~8h。

2、在步骤b)涡凹气浮前投加PAC和PAM,投加浓度分别为30ppm~50pp m和2 ppm ~5ppm,降低对后继生化的冲击;均质罐起到对水质均质 的作用,均质罐水力停留时间为6h~8h。

3、在步骤c)均质罐出水经ORBAL氧化沟进行生化处理,并沉淀,ORB AL氧化沟水力停留时间为10h~12h,ORBAL氧化沟的外沟、中沟和内沟 的溶解氧分控制在0.2mg/l~0.5 mg/l、1.5 mg/l ~2 mg/l、2.5 mg/l ~3mg/l,沉淀池采用辐流式设计,其上升流速为1.2m/h~1.7 m/h。

4、增加污水生化处理深度,在ORBAL多槽式氧化沟和沉淀池后增加特 殊接触氧化处理工艺,此工艺的特点是通过增加填料密度和特定的脱 膜工艺。①增加悬浮填料横向和纵向密度,填料横向中心间距为22cm ~25cm,填料纵向间距为7cm~8cm;充分利用池容的有效空间,增加单 位体积内的生物量;②选用特定的曝气装置,采用Φ500或Φ600的散 流曝气头;③定期脱膜,根据填料上的生物膜厚度,一般每20天左右 在厚度增大到将纤维丝大量包裹住的状态时,,通过阀门控制分片进 行大气量曝气脱膜,在大气量情况下Φ500或Φ600的散流曝气头可以 产生大的气泡,大气泡具有较强的冲击力,可以吹脱填料上已经变 厚、膜面积变小的生物膜,一般吹脱时间为2h~3h,吹脱后,填料会重新吸 附和生长出薄层的、面积大的生物膜,如此可以保持填料生物膜的活 性,才能有效地去除有机物污染物。通过此特殊的设计,可更加有效 地降低废水中COD、氨氮和油,达到稳定达标排放的目的。参数设计: 接触氧化水力停留时间为12h~15h,溶解氧2.5 mg/l ~3.5 mg/l。

5、步骤e)中,增加污水悬浮物去除效率,接触氧化后增加沉淀池, 沉淀出水后接纤维过滤器,以提高污水悬浮物去除效率,沉淀池上升 流速为1.2m/h~1.5m/h,纤维过滤滤速为15 m/h~ 20m/h。

(二)一种炼油污水处理资源化的方法,即炼油污水处理回用工艺为 :采用调节罐+隔油池+罐中罐+涡凹气浮+二级溶气气浮+均质罐+ORBA L氧化沟+沉淀池+A/O+MBR,炼油污水经过调节罐、隔油池、罐中罐、 涡凹气浮、二级溶气气浮、均质罐、ORBAL氧化沟后,经兼性池和好氧 生化池采用A/O工艺处理,再经MBR-膜生物反应器处理后出水回用,作 循环冷却水的补水。具体步骤为:

a)炼油污水经过调节罐、隔油池、罐中罐作前处理;

b)罐中罐出水要经涡凹气浮、二级溶气气浮、均质罐作预处理;

c)预处理后均质罐出水经ORBAL氧化沟进行生化处理,并经沉淀;

f)沉淀后出水经兼性池和好氧生化池采用A/O工艺处理;

g)再经MBR-膜生物反应器处理后出水回用,作循环冷却水的补水。

本发明的一种炼油污水处理资源化的方法,即炼油污水处理回用还具 有以下工艺特点:

1、通过增加调节罐加强预处理,在步骤a)中,采用调节罐调节污水 水质和水量,其延长污水的水力停留调节时间为24~30h,增强在污水 冲击时的调节能力,使污水做到均质均量的排放到后继工序处理,隔 油池、罐中罐是初步去除炼油废水中的石油类、污泥和悬浮物。参数 设计:隔油池上升流速设计为1m/h~1.5m/h,罐中罐水力停留时间为6 h~8h。

2、在步骤b)涡凹气浮前投加PAC和PAM,投加浓度分别为30ppm~50pp m和2 ppm ~5ppm,降低对后继生化的冲击;均质罐起到对水质均质 的作用,均质罐水力停留时间为6h~8h。

3、在步骤c)中均质罐出水经ORBAL氧化沟进行生化处理,并沉淀,O RBAL 氧化沟水力停留时间为10h~12h,ORBAL氧化沟的外沟、中沟和内沟的 溶解氧分控制在0.2mg/l~0.5 mg/l、1.5 mg/l ~2 mg/l、2.5 m g/l ~3mg/l,沉淀池采用辐流式设计,其上升流速为1.2m/h~1.7 m /h。

4、在步骤f)中A/O工艺段, 其中,A池水力停留时间为5 h ~ 6 h,溶解氧0.2 mg/l ~0.5 mg/l ,O池水力停留时间为8 h ~10 h,溶解氧2.5 mg/l ~3.5 mg/l。MBR前设计采用A/O工艺,氧化沟 沉淀后出水经兼性池和好氧生化池处理,此两级处理主要目的是降低 前处理工艺废水冲击对MBR膜的污染影响,污水通过A池的有机物断链 后,可以提高有机物的去除效率;A/O工艺在MBR前可以有效降低污水 冲击时的冲击负荷,保证稳定良好的产水水质,并能减轻对膜的损伤 ,延长膜的使用寿命。

5、在步骤g)中MBR段,其中,膜通量18 l/m2·h~20l/m2·h,每产 水20min~30min后进行1min~2min反洗,膜区曝气量设为3.5 m3·/h· m2~4 m3·/h·m2。通过前面A/O工艺可有效降低污水中有机物含量, 充分发挥后段MBR其膜过滤出水水质好的优点,采用浸没式膜元件,有 效地保证了膜的出水水质,达到了污水回用的要求。

(三)一种炼油污水处理稳定达标和资源化的方法,污水处理工艺为 :采用调节罐+隔油池+罐中罐+涡凹气浮+二级溶气气浮+均质罐+ORBA L氧化沟+沉淀池+A/O+MBR,炼油污水经过调节罐、隔油池、罐中罐、 涡凹气浮、二级溶气气浮、均质罐、ORBAL氧化沟后,沉淀后出水分为 两部分,其中一部分沉淀后出水经接触氧化工艺进行深度生化处理; 再经沉淀和纤维过滤,做到稳定达标排放;另一部分沉淀后出水经兼 性池和好氧生化池处理,再经MBR-膜生物反应器处理后出水回用,作 循环冷却水的补水。具体步骤为:

a)炼油污水经过调节罐、隔油池、罐中罐作前处理;

b)罐中罐出水要经涡凹气浮、二级溶气气浮、均质罐作预处理;

c)预处理后均质罐出水经ORBAL氧化沟进行生化处理,并经沉淀,沉 淀出水分为两部分,分别经步骤d)和步骤f)作后续处理;

d)在步骤c)沉淀后,其中一部分沉淀后出水,再经接触氧化工艺进行 深度生化处理;

e)在步骤d)深度生化处理后,再经沉淀和纤维过滤,做到稳定达标排 放;

f)在步骤c)沉淀后,另一部分沉淀后出水,经兼性池和好氧生化池处 理;

g)在步骤f)后,再经MBR-膜生物反应器处理后出水回用,作循环冷却 水的补水。

本发明提供的炼油污水处理稳定达标和回用的方法,能够在原油劣质 化后,通过强化预处理和增加生物处理深度,延长污水的水力停留调 节时间,增强在污水冲击时的调节能力,使污水做到均质均量的排放 到后继工序处理,隔油池、罐中罐是初步去除炼油废水中的石油类、 污泥和悬浮物。通过强化预处理流程、加强污水处理系统处理的深度 的工艺,实现了原油劣质化后炼油污水外排水“稳定”达标排放的目 的,与此同时还提供一套可实现炼油污水污水部分回用的“节水减排 ”工艺,设计采用A/O工艺,通过在MBR前氧化沟沉淀后出水经兼性池 和好氧生化池处理,降低前处理工艺废水冲击对MBR膜的污染影响,污 水通过A池的有机物断链后,可以提高有机物的去除效率;A/O工艺在 MBR前可以有效降低污水冲击时的冲击负荷,保证稳定良好的产水水质 ,并能减轻对膜的损伤,延长膜的使用寿命。通过前面A/O工艺可有效 降低污水中有机物含量,充分发挥后段MBR其膜过滤出水水质好的优点 ,有效地保证了膜的出水水质,达到了污水回用的要求。本发明实现 了炼油污水“节水减排”,并能回用部分污水,减少污水外排量,可 以解决国内炼油企业面临这巨大的节水减排压力,达到良好的经济效 益和社会效益,保证企业的可持续发展。