申请日2012.09.18

公开(公告)日2013.02.06

IPC分类号C22B7/00; C22B15/00; C02F11/00; C22B23/00; C22B34/32; C22B19/30

摘要

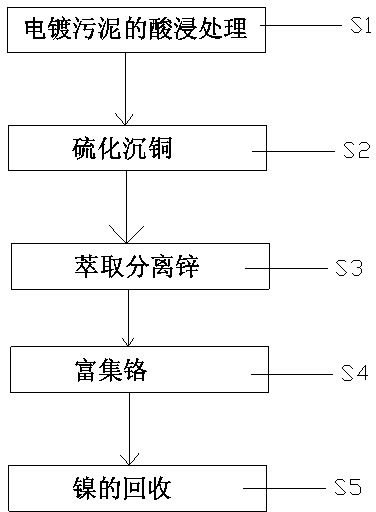

本发明公开了一种电镀污泥中重金属的分级纯化方法,包括如下步骤:S1:电镀污泥的酸浸处理;S2:硫化沉铜;S3:萃取分离锌;S4:富集铬;S5:回收镍;这种分级纯化方法流程简单易行,操作成本较低,能源消耗少,能够实现大规模的工业化生产;分级纯化方法改变电镀污泥进浸出液的理化性质,为每种金属的最优化分离提供最适宜的条件,将铜、锌、铬、镍依次分离出来,从而使得这些金属的回收率较高;而且分级纯化方法实现了重金属的资源化,处理过程中废渣少,解毒彻底等优点,不会对环境造成污染,环保性好且能带来经济效益。

权利要求书

1.一种电镀污泥中重金属的分级纯化方法,其特征在于,包括如下步骤:

S1:电镀污泥的酸浸处理;

S2:硫化沉铜;

S3:萃取分离锌;

S4:富集铬;

S5:回收镍。

2.根据权利要求1所述的分级纯化方法,其特征在于,步骤S1进一步包括:

将含铜、锌、铬、镍的电镀污泥放置在反应器中,以硫酸作为反应介质,形成反应体系,添加双氧水,反应完毕后,板框压滤,得到滤渣和酸浸出液。

3.根据权利要求2所述的分级纯化方法,其特征在于,所述双氧水的添加量为 5-25Kg/t 。

4.根据权利要求2所述的分级纯化方法,其特征在于,所述反应体系的PH值为1.0-5.0。

5.根据权利要求2所述的分级纯化方法,其特征在于,步骤S2进一步包括:

将酸浸出液加热至20-100℃,然后再向酸浸出液中缓慢加入硫化钠,反应1-2小时,过滤,可得到硫化铜渣和含锌、铬、镍的溶液。

6.根据权利要求5所述的分级纯化方法,其特征在于,所述硫化铜渣进一步纯化得到硫化铜精矿。

7.根据权利要求5所述的分级纯化方法,其特征在于,步骤S3进一步包括:

用萃取剂萃取含锌、铬、镍的溶液中的锌,经过萃取的锌留在有机相中。

8.根据权利要求7所述的分级纯化方法,其特征在于,用硫酸对负载有机相进行反萃取,得到纯度高的锌,所述硫酸浓度为120-150g/L,相比O/A=1:1-5:1;振混时间为3-5分钟。

9.根据权利要求7所述的分级纯化方法,其特征在于,所述萃取剂选自DPTA、EDTA、磷酸四丁酯或二(2-乙基己基)磷酸酯中的一种或几种。

10.根据权利要求7所述的分级纯化方法,其特征在于,所述萃取剂浓度为20-50%,相比O/A=1:1-5:1,萃取时间为3-5分钟。

11.根据权利要求7所述的分级纯化方法,其特征在于,步骤S4进一步包括:

加入碳酸钙对硫化沉铜和萃取除锌后的溶液进行一段除铬,铬转化成沉淀,部分镍转化成碱式碳酸盐沉淀,过滤,得除铬渣和第一溶液,采用酸性水洗涤除铬渣得第二溶液。

12.根据权利要求11所述的分级纯化方法,其特征在于,在第一溶液和第二溶液的混合液中加入碳酸钙,过滤,得除铬渣和第三溶液,采用酸性水洗涤除铬渣得第四溶液。

13.根据权利要求12所述的分级纯化方法,其特征在于,步骤S5进一步包括:

用纯碱为沉淀剂对除铬后的第三溶液和第四溶的混合液进行镍富集,得到碳酸镍沉淀,过滤分离,对镍渣用硫酸溶液进行溶解,通过电积工艺对金属镍回收。

14.根据权利要求13所述的分级纯化方法,其特征在于,沉淀温度为85-90℃,反应时间为2-4 小时,终点pH值为7.8-8.0。

说明书

一种电镀污泥中重金属的分级纯化方法

技术领域

本发明涉及电镀污泥资源化的化工技术领域,特别涉及一种电镀污泥中重金属的分级纯化方法。

背景技术

电镀污泥主要源于工业电镀厂各种电镀废液和电解槽液通过化学处理后所产生的固体废料,其主要成分为铬、铜、锌、镍、铁、铝、镁、钙、硅、硫、氰等,因含有大量有毒有害的重金属,属受控有毒工业废物。随着现代化工业的发展,电镀污泥的排放量呈现逐年快速增长的态势,产生大规模电镀污泥。若不妥善处理,消除有害物质,将对人体和环境产生极大地危害。

电镀污泥中的金属元素通常以铜、锌、铬和镍的含量为最高,是一种二次可再生资源,其中某些金属的含量己经远远超过在金属矿中的品位,如铜、镍、铬等电镀工业中常见的金属元素的含量都在10%以上,完全可以看作是一种宝贵的资源加以回收再利用。对电镀污泥的资源化、无害化一直是环保科研的重点,如果能实现其回收利用,不但解决了环境问题,又带来了经济效益。

近年来,人们在电镀污泥中重金属的资源化利用方面做了很多的研究,也能见到不少关于电镀污泥中重金属的资源化方法,但是各种重金属的单独分离纯化很少有报道,而且对电镀污泥中的重金属提纯步骤繁琐,经常需要二次分离,无形之中增加了成本,例如中国专利(申请号:200910184773.9)涉及电镀污泥中回收铜、镍、铬、锌、铁的方法,在硫化分离富集阶段得到的是铜、镍、锌的硫化物,得到的硫化渣还需进一步处理,如热压浸出,将铜浸出,得到铁渣,后续再对铜进行萃取,此时萃取又会得到几种金属混合的萃取液,仍需进行处理分离。

现有技术存在如下问题:

1、操作成本较高,能源消耗多;

2、几种金属的混合渣仍然需要继续分离,处理成本随之会上升;

3、处理过程中废渣较多,解毒不彻底,环保性不够良好;

发明内容

为了克服现有技术的缺陷,本发明公开了一种电镀污泥中重金属的分级纯化方法,这种分级纯化方法流程简单易行,操作成本较低,能源消耗少,能从电镀污泥中分级纯化出重金属;且实现了重金属的资源化,处理过程中废渣少,解毒彻底等优点,不会对环境造成污染,环保性好且能带来经济效益。

本发明公开了以下技术方案:

一种电镀污泥中重金属的分级纯化方法,包括如下步骤:

S1:电镀污泥的酸浸处理;

S2:硫化沉铜;

S3:萃取分离锌;

S4:富集铬;

S5:回收镍。

较佳地,所述的分级纯化方法,步骤S1进一步包括:将含铜、锌、铬、镍的电镀污泥放置在反应器中,以硫酸作为反应介质,添加双氧水,反应完毕后,板框压滤,得到滤渣和酸浸出液。

较佳地,所述的分级纯化方法,其双氧水的添加量为 5-25Kg/t。

较佳地,所述的分级纯化方法,其反应体系的PH值为1.0-5.0。

较佳地,所述的分级纯化方法,步骤S2进一步包括:将浸出液加热至20-100℃,然后再向浸出液中缓慢加入硫化钠,反应1-2小时,过滤,可得到硫化铜渣和锌、铬、镍溶液。

较佳地,所述的分级纯化方法,其硫化铜渣进一步纯化得到硫化铜精矿。

较佳地,所述的分级纯化方法,其硫化钠的加入量为化学摩尔比的1-1.5倍。

较佳地,所述的分级纯化方法,步骤S3进一步包括:用萃取剂萃取锌,经过萃取的锌留在有机相中。

较佳地,所述的分级纯化方法,用硫酸对负载有机相进行反萃取,得到纯度高的锌,所述硫酸浓度为120-150g/L,相比O/A=1:1-5:1;振混时间为3-5分钟。

较佳地,所述的分级纯化方法,其萃取剂选自DPTA、EDTA、磷酸四丁酯或二(2-乙基己基)磷酸酯中的一种或几种。

较佳地,所述的分级纯化方法,其萃取剂浓度为20-50%,相比O/A=1:1-5:1,萃取时间为3-5分钟。

较佳地,所述的分级纯化方法,步骤S4进一步包括:

加入碳酸钙对硫化沉铜和萃取除锌后的溶液进行一段除铬,铬转化成沉淀,部分镍转化成碱式碳酸盐沉淀,过滤,得除铬渣和第一溶液,采用酸性水洗涤除铬渣得第二溶液。

较佳地,所述的分级纯化方法,在第一溶液和第二溶液的混合液中加入碳酸钙,过滤,得除铬渣和第三溶液,采用酸性水洗涤除铬渣得第四溶液。

较佳地,所述的分级纯化方法,步骤S5进一步包括:

用纯碱为沉淀剂对除铬后的第三溶液和第四溶的混合液进行镍富集,得到碳酸镍沉淀,过滤分离,对镍渣用硫酸溶液进行溶解,通过电积工艺对金属镍回收。

较佳地,所述的分级纯化方法,沉淀温度为85-90℃,反应时间为2-4 小时,终点pH值为7.8-8.0。

与现有技术相比,本发明的有益效果如下:

1、本发明的电镀污泥中重金属的分级纯化方法流程分级纯化方法流程简单易行,操作成本较低,能源消耗少,能够实现大规模的工业化生产;

2、本发明的电镀污泥中重金属的分级纯化方法改变电镀污泥进浸出液的理化性质,为每种金属的最优化分离提供最适宜的条件,将铜、锌、铬、镍依次分离出来,从而使得这些金属的回收率较高;相比一次同时分离几种重金属混合渣的方法更具有实际价值,几种金属的混合渣仍然需要继续分离,处理成本随之会上升;

3、本发明的电镀污泥中重金属的分级纯化方法实现了重金属的资源化,处理过程中废渣少,解毒彻底等优点,不会对环境造成污染,环保性好且能带来经济效益;

4、本发明的电镀污泥中铬镍的富集过程中采用两段除铬的方案,克服了水解沉淀法从铬镍溶液中选择性的沉淀三价铬的缺点,因为三价铬的氢氧化物完全沉淀的pH值低于镍的氢氧化物初始沉淀pH值,在三价铬的沉淀过程中镍的以碱式盐(3NiSO4·4Ni(OH)2)同时被析出(其形成的pH值为5.10),低于三价铬的完全沉淀pH值(5.62)。该方案有效的避免和减少了水解沉淀铬时镍的损失。