申请日2012.10.18

公开(公告)日2013.07.24

IPC分类号C02F9/14

摘要

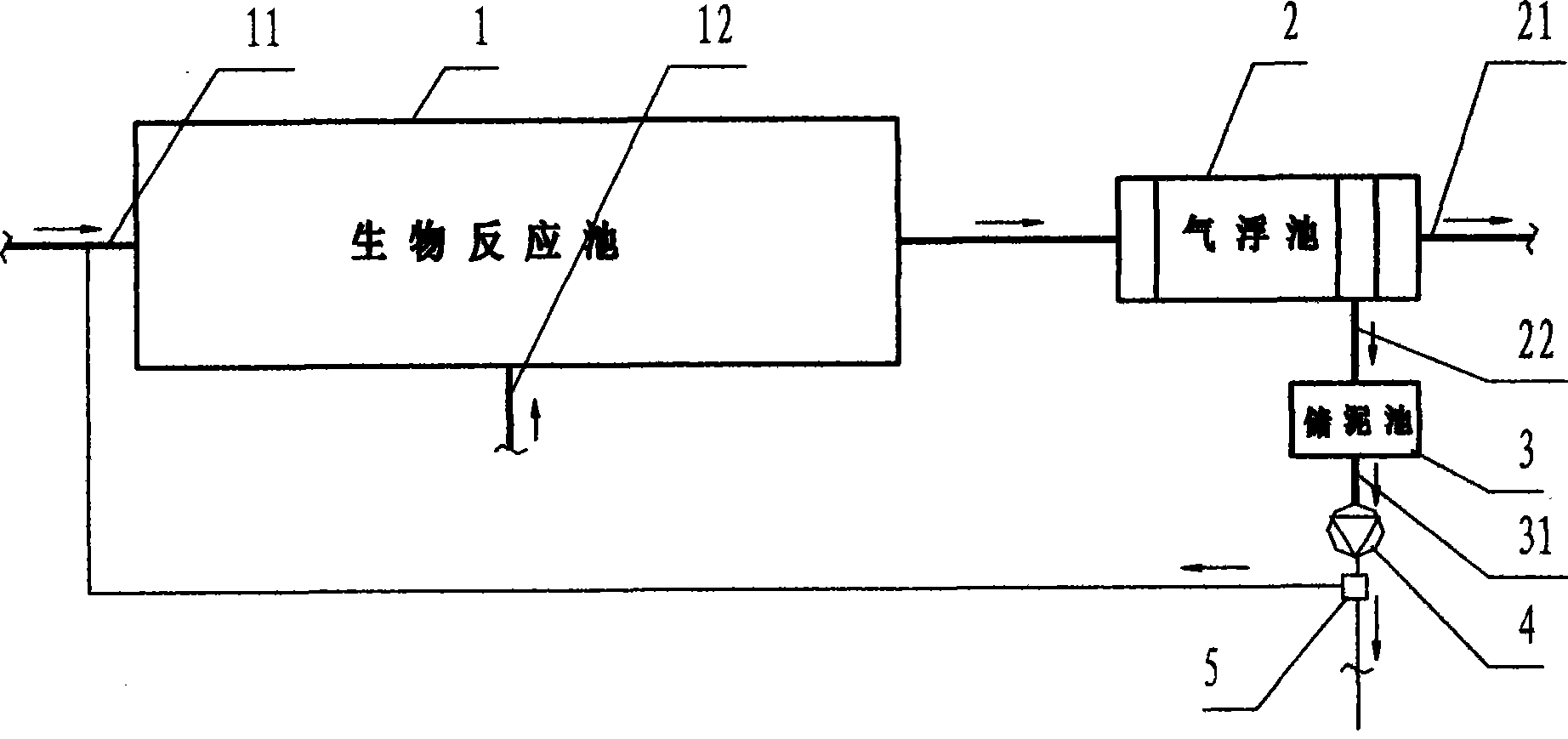

本实用新型公开了一种高效气浮超高浓度活性污泥法污水处理装置,设有生化反应池,该池设有污水进口和泥水混合液出口,在该池内底部设有空气进气管和曝气头,泥水混合液出口与泥水分离气浮池的进口连通;泥水分离气浮池上部设有清水出水口,底部设有浓缩污泥出泥口,出泥口与储泥池的进泥口连通,储泥池的底部设有污泥排泥口,排泥口与污泥泵进口连通,污泥泵的出口与三通阀门的入口连通,三通阀门的一个出口与所述生化反应池的污水进口连通,三通阀门的另一出口与剩余污泥的脱水机连通。本实用新型适用于污水处理,占地更省、无污泥膨胀、出水水质更好、脱氮效率更高、剩余污泥产量更低、更节能,避免磷的二次释放。

权利要求书

1.一种高效气浮超高浓度活性污泥法污水处理装置,设有生化反应池(1),该池设有污水进口(11)和泥水混合液出口,在该池内底部设有空气进气管(12)和曝气头,其特征是:所述泥水混合液出口与泥水分离气浮池(2)的进口连通;该泥水分离气浮池上部设有清水出水口(21),底部设有浓缩污泥出泥口(22),该出泥口与储泥池(3)的进泥口连通,该储泥池的底部设有污泥排泥口(31),该排泥口与污泥泵(4)进口连通,污泥泵的出口与三通阀门(5)的入口连通,三通阀门的一个出口与所述生化反应池的污水进口连通,三通阀门的另一出口与剩余污泥的脱水机连通。

说明书

高效气浮超高浓度活性污泥法污水处理装置

技术领域

本实用新型属于一种污水处理技术,具体是一种含超高浓度活性污泥的污水生物处理的装置,特别是通过新型高效气浮法进行泥水分离实现超高浓度活性污泥的污水有效处理的装置。

背景技术

高浓度活性污泥法,简称高浓度法,是通过各种泥水分离技术使活性污泥法及其各种变形工艺,如AO、A2/O等的生物池污泥浓度维持在5000~10000mg/L,达到传统活性污泥法的2倍。超高浓度活性污泥法,简称超高浓度法,则是指生物池污泥浓度维持在10000mg/L以上。增加生化反应池污泥浓度可以带来的技术优势包括:生物池占地面积减小,从而降低工程造价;提高处理效率,增加系统稳定性,减少剩余污泥产量,从而实现节能降耗;有利于降解难分解有机物等。由于具备上述特点,从上世纪80年代初开始,关于高浓度法的研究就得到了世界各国专家的关注。目前,世界上正在使用的高浓度法包括:控制排泥法、生物铁高浓法、重力自浓缩多级法、膜生物反应器法和气浮法。虽然这些技术已经部分实现较高的生化反应池污泥浓度,但仍然存在一些缺点和不足,具体如下:

(1)控制排泥法

该方法通过控制剩余污泥排放,使生化反应池污泥浓度维持在6000~8000mg/L,但极易发生污泥膨胀,必须定期加氯才能维持较高浓度,导致生物活性差,回流比大,能耗高,且系统极不稳定,因此已经不再使用。

(2)生物铁法

该方法通过连续向生化反应池投加5~10mg/L的三氯化铁,使污泥浓度维持在8000~12000mg/L,由于药剂消耗量大,生物活性差,增加污泥产量,使推广受到限制。

(3)多级重力自浓缩法

该方法通过在生化反应池内设置多级污泥重力自浓缩区,使污泥浓度维持在4000~9000mg/L,但是容易受到污泥沉降性能影响,无法维持10000mg/L以上的污泥浓度,极易发生污泥膨胀,且生化反应池结构复杂,总氮去除率也不高。

(4)膜生物反应器(MBR)法

该方法是一种采用膜技术代替二沉池进行泥水分离的新型污水处理技术。该方法不 影响污泥活性,出水水质好,占地面积小,是目前较为常用的高浓度法。然而目前的研究和应用已发现如下问题:运行成本高,不节能;膜污堵导致膜通量衰减,更换膜组件导致成本增加;膜组件容易缠绕纤维,手工清除纤维劳动强度大;活性污泥胞外聚合物积累,脱水性能差,必须采用改善脱水性能的浓缩工艺;处理水量受膜通量的限制,超过最大膜通量的来水必须跨越,耐水量冲击负荷能力差;当污泥浓度超过12000mg/L,污泥在膜表面板结,必须离线手工清洗,无法实现超高浓度法。

(5)气浮法

该方法通过传统溶气气浮代替二沉池进行泥水分离,将高浓度污泥回流至生化反应池,使生化反应池污泥浓度维持在5000~10000mg/L。柏林Ruhleben污水处理厂从1990年开始进行了一项为期5年的中试研究,为节省占地面积,采用了10m深的A2/O生化反应池,污泥回流比由最大100%降低到最小15%,污泥浓度由原来的3300mg/L增加到4000~6000mg/L;出水SS由50mg/L减小到8mg/L,氮、磷指标也不同程度地下降;耗气量减少40%,回流比大幅下降。气浮法与其它方法相比具有以下特点:(1)不受污泥沉降性能和污泥膨胀的困扰;(2)活性污泥可以维持较高的生物活性;(3)剩余污泥不用浓缩,直接脱水,简化了工艺流程;(4)出水水质好,浊度低;(5)可以摆脱高浓度法对膜技术的依赖等。但是传统溶气气浮法增加的动力消耗使中试厂整体能耗增加了约10%。由于传统溶气气浮能耗较高的限制,该技术仅作为污泥沉降性能差的补救措施,且污泥浓度没有超过6000mg/L。此法在国内的研究也没有使污泥浓度超过10000mg/L。因此,目前气浮法还没有实现超高浓度。因此,需要对现有气浮法污水处理装置进行改进。

实用新型内容

本实用新型的目的是为了解决上述技术问题,提出一种高效气浮超高浓度活性污泥法污水处理装置。该装置可使生物池污泥浓度可以达到10000~20000mg/L,不仅具有占地更省、不受污泥沉降性能和污泥膨胀的困扰、出水水质更好、脱氮效率更高、剩余污泥产量更低、更节能的特点,而且能减少污泥胞外聚合物,提高污泥活性,增加污泥脱水性能,避免磷的二次释放。

本实用新型的目的是通过以下的技术方案来实现的:

高效气浮超高浓度活性污泥法污水处理装置,设有生化反应池,该池设有污水进口和泥水混合液出口,在该池内底部设有空气进气管和曝气头,其特征是:所述泥水混合液出口与泥水分离气浮池的进口连通;该泥水分离气浮池上部设有清水出水口,底部设有浓缩污泥出泥口,该出泥口与储泥池的进泥口连通,该储泥池的底部设有污泥排泥口,该排泥口与污泥泵进口连通,污泥泵的出口与三通阀门的入口连通,三通阀门的一个出口与所述生化反应池的污水进口连通,三通阀门的另一出口与剩余污泥的脱水机连通。

所述泥水分离气浮池的结构采用实用新型专利:ZL201120017942.2“膜生物反应池工艺的活性污泥气浮浓缩装置”结构。

本实用新型的运行:污水进水与回流污泥混合后,进入生化反应池,回流污泥浓度可稳定在40000mg/L。当污泥回流比为R=0.25~1,R=污泥回流量/污水进水流量时,生化反应池污泥浓度可达到10000~20000mg/L。R>0.25即可实现超高浓度法。超高浓度泥水混合液在空气曝气供氧的情况下进行生化反应,有机污染物得到降解。经生化处理完成的泥水混合液进入气浮池进行泥水分离。一方面保证较好的出水水质,另一方面使污泥浓缩至40000mg/L。浓缩污泥进入储泥池,储泥池停留时间为20~40分钟,再经污泥回流泵加压,将一部分污泥回流至生化反应池,另一部分无需浓缩,可排放至脱水机直接脱水。

本实用新型的优点:

(1)生化反应池污泥浓度高达10000mg/L以上,占地减小40%~70%;

(2)出水浊度低,水质好,达到污水处理厂“一级A”排放标准;

(3)剩余污泥量少,污泥龄长,生物多样好,硝化菌数量多,生物活性高;

(4)回流比最低可达0.25,电耗最多可节约75%;

(5)污泥不用浓缩,避免磷的二次释放,节约脱水絮凝剂量20~50%,脱水效率更高。